SIL定量计算评估方法在BPCS中的应用

宋雷,孙军

(1. 中国石油工程建设公司 华东设计分公司,山东 青岛 266071;2.北京化工大学 计算机模拟与系统安全工程研究中心,北京 10029)

对于安全仪表系统(SIS),通过安全完整性等级(SIL)的定量计算与评估,可以得到SIL等级和平均失效概率PFDavg等定量数据,用以衡量其执行所设计的安全功能能力的大小[1]。在SIS全生命周期的不同阶段,进行SIL的定量计算与评估,可以为SIS的设计、安装、维护、更换、拆除等工作提供可靠的科学依据;为企业在保证人身安全、正常生产的前提下,最大限度地降低生产成本及能耗,提升生产装置运行性能,实现公司效益最大化的目标提供强有力的支持。在工业现场,具有多种控制结构的基本过程控制系统(BPCS)的使用远多于SIS,用于构成BPCS的各类仪表的数量也远多于构成SIS的仪表数量。而且,由于目前SIS的安装等工作主要依靠专家经验来进行,使得现场安装的SIS难免存在很多不合理的地方。因此,在目前的工业现场,BPCS在很多场合下都在代替SIS起到一定的安全作用,BPCS能否正常运行,能否完成其所设计的相应功能,显得至关重要。笔者根据概率论的基本方法,将定量计算评估SIS的相关方法及PFDavg等概念引入到具有各类控制结构的BPCS的评价工作中,并针对BPCS的特点提出了动态λ的概念,希望这些方法和概念能够为有效衡量BPCS的执行能力提供帮助,从而为BPCS的设计、安装、维护、更换和拆除等工作提供可靠的科学依据。

1 SIS的SIL定量计算评估方法

SIS一般由传感器、逻辑控制器和最终元件三部分构成。在进行SIL计算时,分别对三部分单独计算,再利用式(1)得到整个SIS的PFDavg,进而利用SIL等级的定义(表1所列)得到被评价SIS的SIL等级。

PFDavg=PFDavg传+PFDavg控+PFDavg执

(1)

表1 低要求操作模式下的安全完整性等级

对于每个单独的部分(如传感器),可以采用故障树分析、可靠性框图、Markov(马尔可夫)模型或针对不同冗余结构的概率计算等方法进行计算[2-5],由于篇幅所限,此处不做详细说明。

2 各类控制结构的BPCS的计算方法

与SIS简单的控制结构相比,工业现场的BPCS往往具有较为复杂的控制结构,如串级控制结构、选择控制结构等。对于构成BPCS的每一部分,与SIS相同,评估人员可以采用上文提到的各类方法(如故障树分析、可靠性框图、Markov模型等)对其进行SIL计算。此外,需要注意的是,在计算完各个组成部分的PFDavg之后,在计算整个SIS的平均失效概率时,就不能只是使用式(1)了,而要针对不同的控制结构采用不同的集成计算公式。

2.1 单回路控制结构

单回路控制结构的组成与常见SIS的组成相同,所以可采用式(1)计算其PFDavg。

2.2 串级控制结构

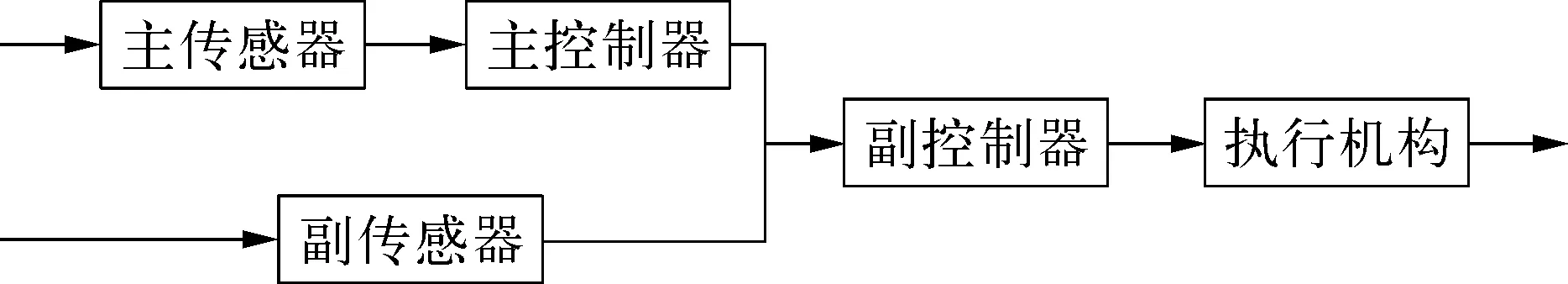

串级控制结构的组成如图1所示[6]。

图1 串级控制结构的组成示意

根据串级控制结构的特点,依据基本的概率计算方法可以得到其平均失效概率的集成公式:

PFDavg=(PFDavg主传+PFDavg主控)×PFDavg副传+

PFDavg副控+PFDavg执

(2)

2.3 单闭环比值控制结构

单闭环比值控制结构的组成如图2所示(比值K在控制器中由逻辑实现),由主传感器并联副传感器,再与控制器和执行机构串联而成[6]。

图2 单闭环比值控制结构的组成示意

根据单闭环比值控制结构的特点,依据基本的概率计算方法可以得到其平均失效概率的集成公式:

PFDavg=PFDavg主传×PFDavg副传+

PFDavg控+PFDavg执

(3)

2.4 双冲量均匀控制结构

双冲量均匀控制结构的组成如图3所示[6]。

图3 双冲量均匀控制结构的组成示意

根据双冲量均匀控制结构的特点,依据基本的概率计算方法可以得到其平均失效概率的集成公式:

PFDavg=PFDavg主传×PFDavg副传+PFDavg加法器+

PFDavg控+PFDavg执

(4)

2.5 选择控制结构

选择控制结构的组成如图4所示[6]。

图4 选择控制结构的组成示意

根据选择控制结构的特点,依据基本的概率计算方法可以得到其平均失效概率的集成公式:

PFDavg=(PFDavg主传+PFDavg主控)×(PFDavg副传+

PFDavg副控)+PFDavg选择器+PFDavg执

(5)

2.6 分程控制结构

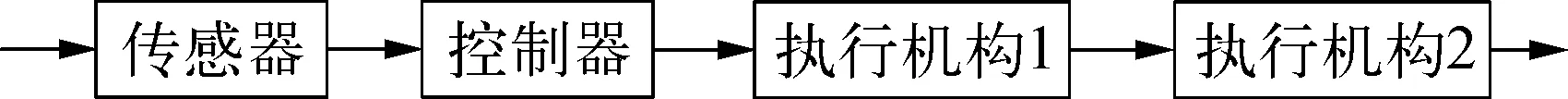

分程控制结构的组成如图5所示[6]。

图5 分程控制结构的组成示意

根据分程控制结构的特点,依据基本的概率计算方法可以得到其平均失效概率的集成公式:

PFDavg=PFDavg传+PFDavg控+

PFDavg执1+PFDavg执2

(6)

此外,由于控制结构的组成相同,因而还可以利用上述6个公式解决开环比值控制结构、单闭环比值控制结构(硬件实现比值作用)、简单均匀控制结构、串级均匀控制结构、双冲量均匀控制结构(软件实现加法器作用)、前馈控制结构、双闭环比值控制结构和软件实现比值的双闭环比值控制结构的集成计算问题。

3 动态λ

由于BPCS是连续执行设计的功能,构成BPCS的各类仪表在工厂正常生产的每时每刻都在运行,因此这些仪表的损耗相对较大,随着使用时间的增加,其可靠性将出现较为明显的降低。为了切实地将这种变化反映出来,笔者提出了动态λ的概念,即用一个时间函数来描述仪表的失效概率λ(公式(7)所示),而不像在SIS的计算评估中做的那样,λ是一个确定不变的数值。

λ=F(t)

(7)

式中:F(t)——根据具体仪表自身的特点来确定的一个关于时间的函数,如常见的“浴盆”模型函数等。

在BPCS的计算评估中,首先根据被评估仪表的不同特点(内部结构、使用环境等)确定F(t)的形式,即确定λ与时间之间的函数关系。λ确定之后,可以根据SIS的计算评估中常用的方法,如可靠性框图、故障树以及Markov模型等计算确定构成BPCS各仪表的PFDavg。最后,利用本文第2部分中提到的针对各类控制结构的计算方法,计算得出整个BPCS系统的平均失效概率,从而达到定量计算评估的目的。

由于λ是随时间的变化而变化的,使得最终的评估结论将随着时间的变化而变化,将仪表的损耗有效、合理地引入到整个评价过程中来,使得评价过程更为合理,评价结论更为准确,并提供了一定的预测功能。

4 结束语

BPCS在工业领域的应用中,往往只注重针对于工艺过程及工艺参数的控制,较少关注其执行能力。本文提出了动态λ的概念,通过引用广泛应用于SIS评价中的失效概率PFDavg等理念,采用概率计算的基本方法,对各类控制结构的BPCS进行评价,以达到定量评估BPCS的目的,供工程技术人员参考。

参考文献:

[1] 阳宪惠, 郭海涛. 安全仪表系统的功能安全[M].北京: 清华大学出版社,2007: 86-92.

[2] International Electrotechnical Commission, IEC61508 Functional Safety of Electrical/Electronic/Programmable Electronic Safety-Related Systems[S]. IEC, 1998.

[3] International Electrotechnical Commission, IEC61511 Functional Safety-Safety Instrumented Systems for the Process Industry Sector[S]. IEC, 2003.

[4] 王莉,梅恪,冯晓声,等.GB/T 20438.5—2006 电气/电子/可编程电子安全相关系统的功能安全 [S].北京: 中国标准出版社,2006.

[5] 王春喜,梅恪,包伟华,等.GB/T 21109过程工业领域安全仪表系统的功能安全[S].北京: 中国标准出版社,2007.

[6] 翁维勤,孙洪程.过程控制系统及工程[M].北京: 化学工业出版社, 2003: 42-135.

[7] 何衍庆,黎冰,黄海燕.工业生产过程控制[M].2版.北京: 化学工业出版社,2010.

[8] 俞金寿,何衍庆,邱宣振.化工自控工程设计[M].上海: 华东化工学院出版社,1991.

[9] 王森.仪表工试题集[M].北京: 化学工业出版社,2002.

[10] 陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京: 化学工业出版社,2000.