基于瞬态动力学仿真分析的某舰载发控仪机柜抗冲击设计研究∗

匡 锐 周海涛 王 迪 常凯程

(1.海军驻昆明七〇五所军事代表室 昆明 650101)(2.第705研究所昆明分部 昆明 650101)

1 引言

现代海军随着对抗强度的不断升级,舰艇的设计除了考虑进攻能力,还需要保证舰艇有一定的抗打击与反击能力,因此需要舰载设备能在强冲击下保证功能正常。某新型舰载发控仪与原型号相比设备重量增加且重心发生了变化,但机柜在初样机阶段仍沿用了原设计,通过试验证明该结构抗冲击性能不足,需进行加强设计。针对舰载装置的抗冲击设计在经历了国内外各类实验及理论计算后,目前最常用的抗冲击评估方法有三类,分别为静G法,动态设计分析法(DDAM)和时域分析法[1]。这三类方法各有优缺点,静G法简单便捷,但仿真选取的加速度值没有较准确的获得方法,设计人员大多通过工程经验赋值,这就导致仿真结果与真实情况可能偏差较大;DDAM法是应用美国海军通过大量水下爆炸试验总结出的冲击谱曲线进行的谱分析方法[2],该方法同样计算成本低,但较静G法有更高的仿真准确度,在国内舰载装置的抗冲击设计中应用最为广泛[3];时域分析法的输入较为复杂,需要占用更多的计算时间成本,但该方法考虑了非线性因素的影响,能较真实地反映系统的动力学特征,同样在舰船领域有较多应用[4]。

瞬态动力学分析也是一种常用于仿真物体碰撞、冲击等瞬时受力的方法,在机械结构的冲击仿真分析领域应用广泛[5]。发控仪机柜的抗冲击优化设计因为有初样机抗冲击试验的实际加速度参数采集,故而能够更加精准地得出机柜受冲击时的加速度谱,以此为指导进行瞬态动力学分析将能更真实地反映机柜抗冲击时的受力情况,因此本文采用了该方法对机柜进行仿真分析对比优化。

2 问题分析与改进设计

2.1 抗冲击受力分析

发控仪在舰内的安装方式如图1所示,由图可知,发控仪机柜与舰艇并未直接连接,机柜底部通过四个角上的隔振器与舰艇甲板连接,机柜上部的背面同样有两个隔振器与舱壁连接,故而舰艇受冲击时垂直冲击载荷将通过底部隔振器传递至机柜上,横向摇摆将由背部隔振器进行缓冲。本文通过第一次试验采集的机柜受冲击时加速度时域曲线可知,机柜受底部锤击时,经过隔振器缓冲后仍有约30%的冲击载荷传递至机柜。因此,结构强化的目标是确保机柜结构各部位在受该部分冲击载荷作用时应力不超过强度极限。

发控仪柜体为ZAlSi7MgY铝合金铸造形成,材料属性如表1所示。

图1 发控仪机柜柜体安装示意图

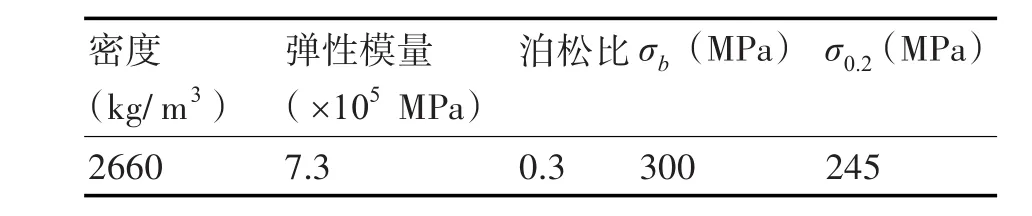

表1 柜体材料属性

2.2 抗冲击分析方法

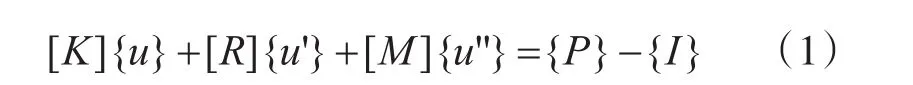

机柜受冲击的问题属于典型瞬态动力学,冲击时系统满足以下关系:

式中,[K]为刚度矩阵,[R]为阻尼矩阵,[M]为质量矩阵,{u}为各节点位移,{u'}即速度,{u''}为加速度,{P}为各节点外作用力,{I}为各节点内作用力。由此可知,若不考虑阻尼的衰减作用,某节点受冲击时位移变形量与结构刚度和加速度大小直接相关,瞬态动力学可通过试验时所得机柜加速度变化曲线计算出速度激励载荷进行加载,最终得到应力时变历程。

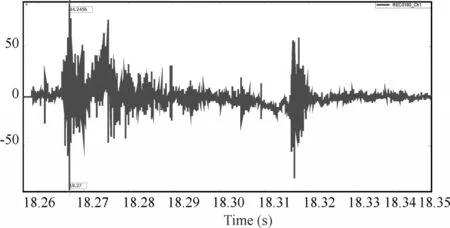

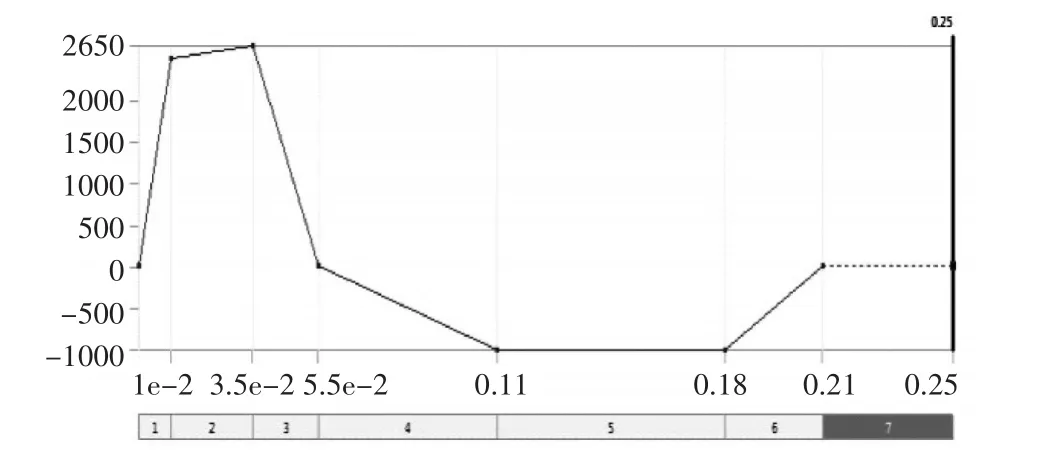

机柜初样机冲击试验时的加速度变化曲线如图2所示,经积分运算后得到机柜速度激励载荷曲线如图3所示,最大速度可达2.65m/s。

图2 机柜加速度变化曲线图

图3 柜体速度载荷曲线

根据GJB1060.1-1991设计标准,根据发控仪机柜使用环境、设备类型及抗冲击等级,有以下设计输入关系:

式中,A0为基准加速度,单位为m/s2;V0为基准速度,单位为m/s,此基准是参照各类试验和考虑安全余量后得出的,常作为时域模拟法仿真计算的设计输入。ma为设备参与冲击响应的模态质量。标准中规定参与分析的设备模态质量不低于设备质量的80%,包含模态质量大于10%的模态,故而机柜模态总质量取为ma=0.3×0.8=0.24(t)。

根据BV043/85联邦德国国防军舰建造规范在时域冲击模拟分析时定义的三角波冲击载荷历程可求得机柜基准速度,通过计算得A0=2.91(m/s),对比实测数据后证明本文作为仿真输入参数的速度激励载荷是合理可信的,通过该参数计算得到的机柜应力更接近实际。

3 仿真模型建立

3.1 机柜建模与边界条件

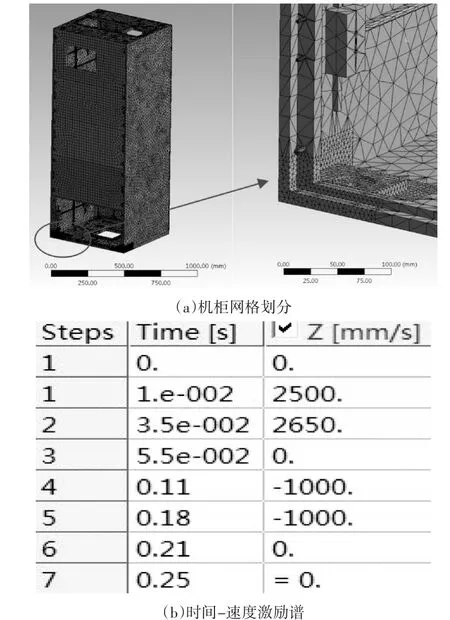

本文瞬态冲击的分析模型将考虑机柜抽屉端面对柜体刚度的影响以及各层质量对柜体惯性的影响,将柜体各层内部设备质量以质点的形式加载到两侧滑道上,在隔振器支撑位置施加对应固定约束,垂直方向施加速度激励载荷。材料属性按表1赋值,采用四面体+六面体的网格划分形式,底部基座附近区域进行网格细化,模型如图4。

图4 机柜建模与参数设定

3.2 模态分析与改进设计措施

模型建立完成后先进行了1~14阶的模态分析,通过研究模态振形,确定机柜底部与侧板对隔振器支撑部位传递的垂直方向的冲击载荷较敏感,在柜体底部受到垂直方向较宽频带的冲击载荷时,柜体底部振动和动应力会较大。而初样机试验时产生的裂纹也确实分布在两侧接近底面处(如图5)。因此判定,对该区域进行局部结构加强可有效提高机柜抗冲击性能。

针对该薄弱区域进行以下加强:

1)增大加强筋的宽度,提高各板面的固有频率,尤其要加强柜体底面加强筋尺寸。

2)增大底部四个隔振器安装面的厚度。

3)由于柜体顶部和底部面板垂直方向的刚度较小,因此板上增设加强筋。

4)两侧板底部应力水平明显高于其余区域,因此增设加强筋。

图5 机柜模态甄型分析

4 仿真分析及结果对比

4.1 原结构瞬态动力学仿真结果

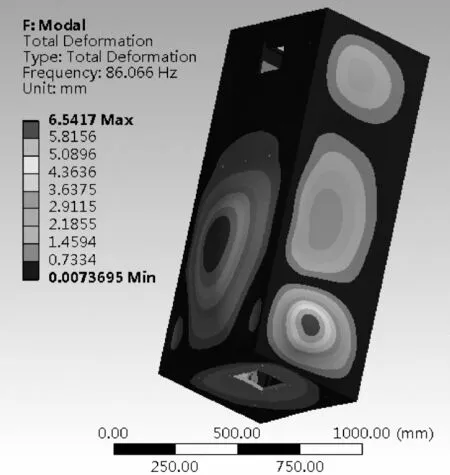

按图3所示时间-速度曲线对机柜进行瞬态动力学计算获得0.13s内柜体受冲击载荷作用下的动应力变化如图6所示,可知柜体在冲击载荷作用下,最大应力间歇性的出现极值。

图6 最大应力时变历程

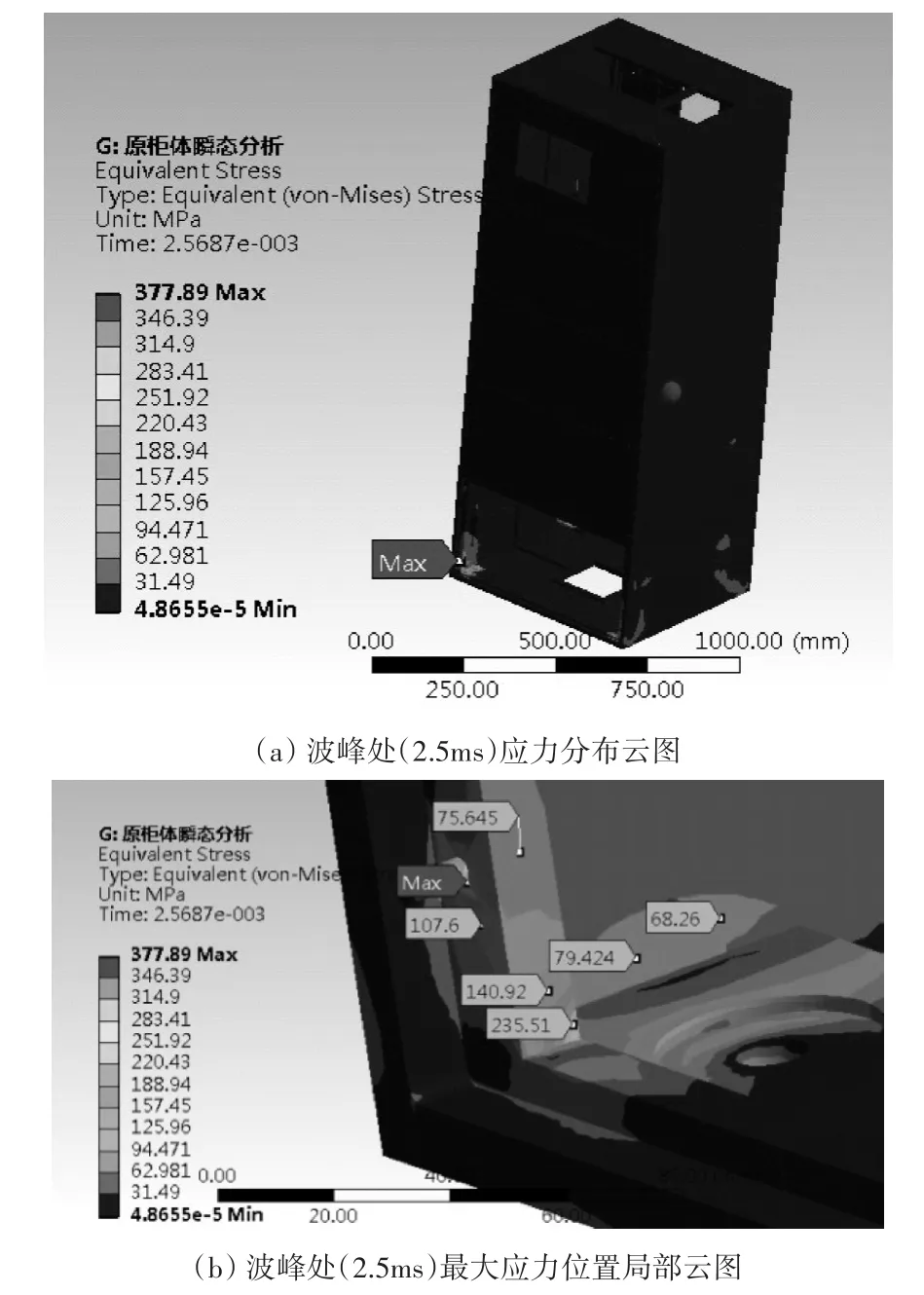

由图可知第三个最大应力波峰是柜体受力最大的时刻,此时的应力分布及应力最大位置如图7所示。第一个波峰在2.5ms,最大应力为377MPa,出现在底层抽屉板与柜体之间的连接处。排除应力集中的影响,该区域受力水平已达到材料屈服极限,说明原设计确实抗冲击性能裕度不足。

4.2 新设计结构瞬态动力学仿真结果

新设计机柜按3.2节所述进行加强设计后,机柜总重量由原来的300kg增加到345kg,由于原机柜在仿真分析后发现应力多集中于螺栓附近,故而在新机柜仿真模型建立时将抽屉面板与柜体通过安装螺钉以非滑移和非分离的接触形式进行耦合。

图7 原机柜仿真结果

按相同的时间-速度激励谱进行仿真计算后得到图8所示结果。应力云图显示,机柜在0.0027s时应力达到峰值,最大应力出现在底层抽屉与柜体连接螺钉处,最大应力仅131MPa,相邻区域应力水平也在100MPa以下,按最大应力值计算,与机柜材料的屈服极限σ0.2=245MPa比较后得出,新设计机柜安全系数α=1.87,说明加强设计后发控仪机柜抗冲击性能完全满足国军标相关要求。

5 结语

本文就某舰载发控仪抗冲击强度不足的问题进行了抗冲击性能研究,通过瞬态动力学仿真分析确认了原结构强度裕度不足的部位进行了针对性的加强,而后对强化后结构再次进行仿真分析对比,确认了结构优化的有效性,最终新机柜成功通过了抗冲击试验,证明了本文的设计方法的有效性。通过本文的研究,得出以下结论:

1)通过实测加速度数据所得的时间-速度谱加载的机柜瞬态动力学分析可以较真实地反映机柜受冲击时的瞬态受力情况。

2)柜体改进前后,应力较大部位均为柜体前端两侧底部位置,主要原因为柜体重心位置靠近前端,因此承受的惯性力更大,仿真结果与实际受力情况相符,证明仿真计算时将机柜内部重量以质点的方式进行处理的方法可用于抗冲击仿真分析。

图8 改进后的新机柜仿真结果

3)发控仪柜体整体应力水平经过结构改进后均有加大幅度降低,最终的抗冲击试验结果成功证明了应用本文方法改进的样机满足国军标GJB1060.1-91规定之抗冲击设计要求,结构安全。