三峡库区自航船拖带航行实船试验研究*

徐双喜 翟 亚 唐卫国 吴卫国 李小龙 徐嗣轩

(武汉理工大学交通学院1) 武汉 430063) (武汉力拓科桥防撞设施有限公司2) 武汉 430040)(宁波大学阳明学院3) 宁波 315201)

0 引 言

航运业是大气温室气体排放最多的行业之一,航运业气体排放造成大气污染和温(室效应问题已经受到高度关注[1-2].当前,航运温室气体减排的营运措施主要是通过减低航速,国际海事组织(IMO)发布的《船舶温室气体排放研究》表明:船舶的航速降低4%,那么船舶的温室气体排放能耗就会降低13%.顶推船队在节能减排方面效果显著,杨同寿等[3]通过相关实船试验结果研究分析增大船舶吨位降低航速的方式,可将船队的单位功率推载量由原来的1.55 t/kW提高到6.0 t/kW以上.冯恩德等[4]对推船进行型线优化;张乐文等[5-6]运用船模试验对船队的操纵性进行了研究,分析了船队队型及航速变化对操纵性的影响.沈定安等[7-8]采用4自由度“组合型”操纵运动数学模型,预报顶推船队风浪中操纵特性.黄超[9]基于分离建模思想建立了内河顶推船队的数学模型.汪皓等[10]利用模型试验,对不同编队方式的机动船队进行阻力评估.

以往的研究均集中在分节驳顶推船队和顶推船设计上,对于自航船编队拖带航行研究较少.本文提出一种自航船舶编队、相互拖带航行模式,如同分节驳船顶推航行.为了检验自航船编队拖带航行的可行性,在三峡库区对两艘1 000 t级油船进行了拖带航行试验,一艘为拖船、一艘为被拖船,分别对两船船体结构强度、船队操纵性和直航性能进行了实船测试.对船队的CO2排放指数与燃油消耗指数分析,对自航船编队航行的可行性进行分析.

1 船型及编队介绍

1 000 t级油船(以下简称“试验船”)为双机双桨双舵,主尺度如下:船舶总长75.00 m、垂线间长72.00 m、型宽13.60 m、型深3.20 m、设计吃水2.40 m,载重量1 200 t.船中位于62肋位,拖船主拖桩位于88肋位,被拖船主拖桩位于46肋位.每艘试验船设置两台主机,型号TBD604BL6,最大持续功率360 kW,1 200 r/min.设两台功率64 kW发电机组,原动机功率为88 kW.每船配有两柄平衡舵,单舵面积3.68 m2(2.30 m×1.60 m),最大转舵角约为±35°.

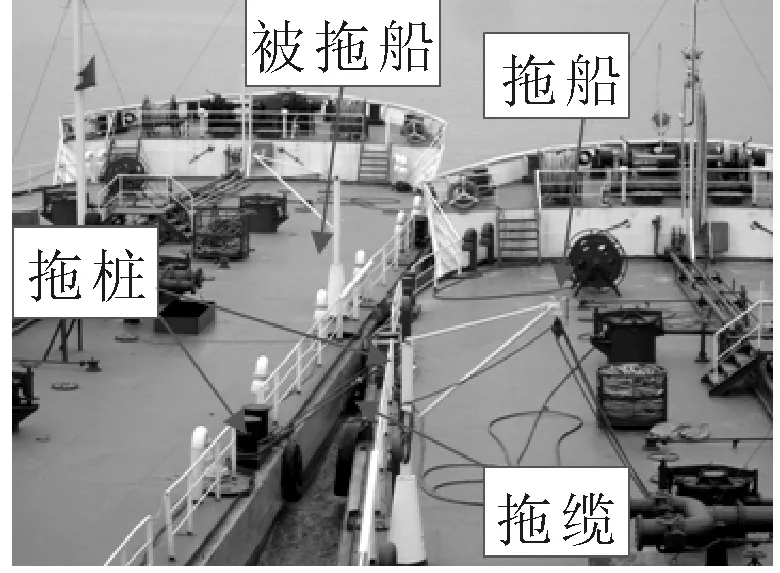

两船编队方式为绑拖,编队方式见图1.两船之间采用首缆(俗称包头缆)、拖缆、中缆(俗称横缆)及尾缆(俗称操纵缆)相连接.拖缆一端系在拖船首楼的左舷拖桩上,另一端系在被拖船右舷中部的拖桩上.编队后两船船长方向前后错开约18 m,总长约93 m.编队航行时,形成首部靠拢,尾部张开8(姿态,这是由于拖船船首略靠后,在水流力作用下,被拖船以两船相靠的支撑点产生尾部外漂转动.船队最宽处约33.7 m.

图1 试验船编队布置图

2 船队与单船EEDI对比分析

2.1 单船与船队航速测试

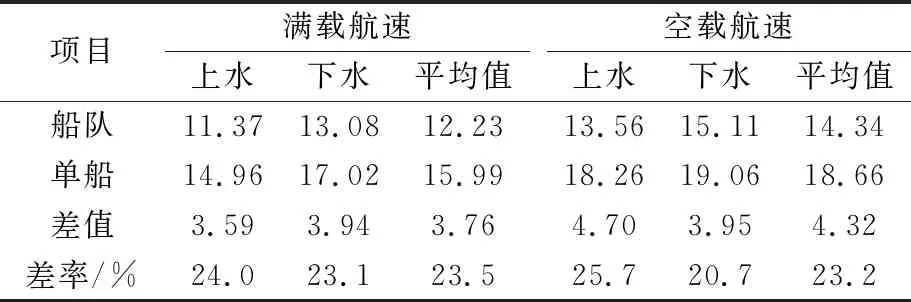

单船与船队航速测试在长江三峡“再也湾”航段进行.分别进行了单船和船队的满载工况的上水、下水直航速度测试.单船和船队在满载工况时,主机功率约为270 kW时,航速测试结果见表1,平均值项为消除水流速度影响的静水航速.由表1可知,满载工况船队比单船的平均航速下降了23.5%,空载工况船队比单船的平均航速下降了23.2%.

表1 单船与船队航速实测表 km/h

2.2 CO2排放指数与燃油消耗指数分析

试验船未采用新型节能技术,单船和船队营运时CO2排放指数ICO2和燃油消耗指数IFC为[12-14]

(1)

(2)

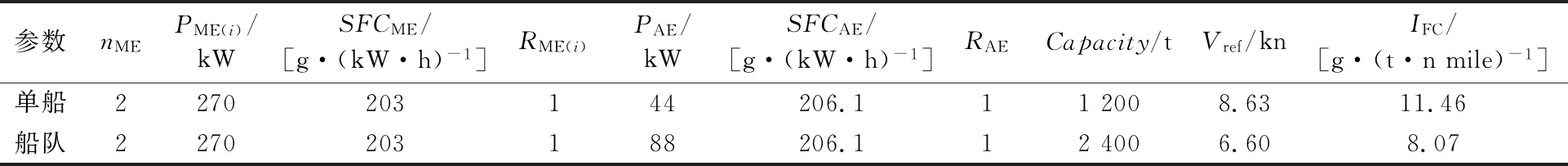

式中:nME为主机台数,nME=2;PME(i)为主机最大持续功率的75%,取270 kW;SFCME(i)为主机在75%最大持续功率下的燃油消耗率,203 g/(kW·h);CFME(i)为主机所用燃油的CO2转换系数,取3.206;PAE为保障船舶在正常最大工况下以Vref航速和Capacity装载量营运所需的辅机功率,kW,计算时,按照航行时所用辅机原动机最大持续功率的50%选取.单船开1台发电机组,取44 kW.船队每船各开1台发电机组,取88kW.SFCAE为辅机原动机50%最大持续功率下的燃油消耗率的功率加权平均值,206.1 g/(kW·h);CFAE为辅机所用燃油的CO2转换系数,取3.206;RME(i)为主机所用燃料相对标准油的转换系数,RME=JME/J标准油,其中:JME为主机所用燃料的热值,J标准油为标准油的热值42.70 MJ,取RME=1.RAE为辅机所用燃料相对标准的转换系数,取RME=1.Capacity为装载量,油船为载重吨,单船取1 200 t,船队取2 400 t;Vref为船舶在设计吃水状态及主机按75%最大持续功率推进的情况下的静水航速,根据表1测试结果,取单船8.63 kn,船队6.60 kn.

单船和编队营运时CO2排放指数ICO2和油消耗指数IFC计算见表2~3.由表2~3可知,当两试验船采用编队航行时,CO2排放指数ICO2和油消耗指数IFC只有单船的70.4%.

表2 CO2排放指数ICO2计算表

表3 燃油消耗指数IFC计算表

以单个往返航次为例,通过编队航行,虽然航行时间增加了30.8%,但可以节约29.6%的燃油消耗和减少29.6%的CO2排放,在货期不紧的情况下,采用拖带编队航行比两船单独航行的节能和减排收益非常可观.

3 编队航行结构强度测试分析

试验船的船体结构按文献[14]油船规定设计.当两船拖带航行时,如同推拖船,按推拖船规范对主要构件尺寸核算,发现测试船船底外板、舷侧外板、舭列板和护舷材均比规范要求值少1 mm.虽然,船体部分构件不满足推拖船规范要求,但由于库区的水流平缓,最大波高为0.5 m.试验船的设计航区B级的最大波高为1.5 m,实际航行环境载荷小于设计环境载荷.为掌握拖带航状态下的结构应力状态,对试验船编队航行结构应力测试和结构强度评估.

船队航行结构应力由空船基准应力、静态装载应力和航行动态应力三部分组成.其中,空船基准应力为船舶空船自重和浮力联合作用产生,可由理论计算获得.静态装载应力和航行动态应力可通过实船测试获得.

3.1 应变片布置与应变值

船队编队时首、中和尾缆使用尼龙缆绳,拖缆为钢丝绳,系缆对船舶的弯曲变形影响较小,两船仍可近似为两端自由的薄壁梁.船中结构的总纵弯曲应力相对较大,拖桩处支撑结构局部应力相对较大,因此,重点关注船中和拖桩处的结构强度.测试应变片主要布置在船中和拖桩处,见图2,拖桩处结构应力状态复杂,采用三向应变片测试;船中应力状态较明确,主要为沿船长方向应力,采用单向片测试.

图2 应力测试布点图

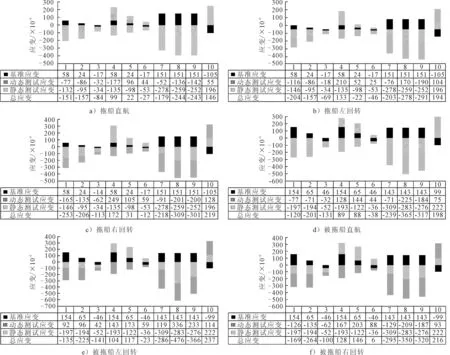

1) 基准应变 空船受到沿船长分布的浮力和重力作用,船体结构存在应力,这里称为基准应力,该应力不能通过测试获得,只能通过理论计算得到.计算沿船长分布的弯矩和各剖面甲板、船底剖面模数,利用薄壁梁理论,计算各剖面甲板和船底板处的应力.在弹性区域弯曲应力沿型深呈线性分布,从而计算出各测点的基准应力值.通过该应力值换算得到应变值,考虑应变片布置方向和泊松效应,得到拖船与被拖船的各测点基准应变,见图3.

2) 静态测试应变 拖船和被拖船由空船状态变为满载状态,既装载货油和补给燃油、淡水前后,静态强度测试得到船体结构测点处的最大静态应变值.

3) 动态测试应变 对船队逆水直航、左转弯、右转弯三种工况的结构动态响应进行测试.通过测试发现:①编队由停止开始启动瞬间动态应变值相对较大,待航行稳定后应变值趋于稳定,且动态应变值不大;②在满舵回转状态瞬间动态应变值相对较大.为分析各测点的动态测试应力,寻找与基准应变、静态应变之和的绝对值最大的动态应变值.

图3 应变测试值

图3同时给出了基准应变、静态测试应变和动态测试应变三者之和,既总应变.

3.2 应力计算与分析

单向片和三向片的测试应变换算为应力的方法如下.

单向片应力:

σ0=E·ε0

(3)

三向片主应力:

(4)

式中:E为被测材料的弹性模量,206 GPa;ε0为单向片的应变值;μ为泊松比,μ=0.3;ε0,ε45和ε90为三向应变片的横向、斜向和纵向应变值.如果计算得到的结果为正,说明测试结构受到的是拉应力,结果为负说明测试结构受到的是压应力.

三向片可以计算出该测点的von Mises合成应力σe,为

(5)

式中:σ1和σ2由式(1)~(2)所得,σ3=0.

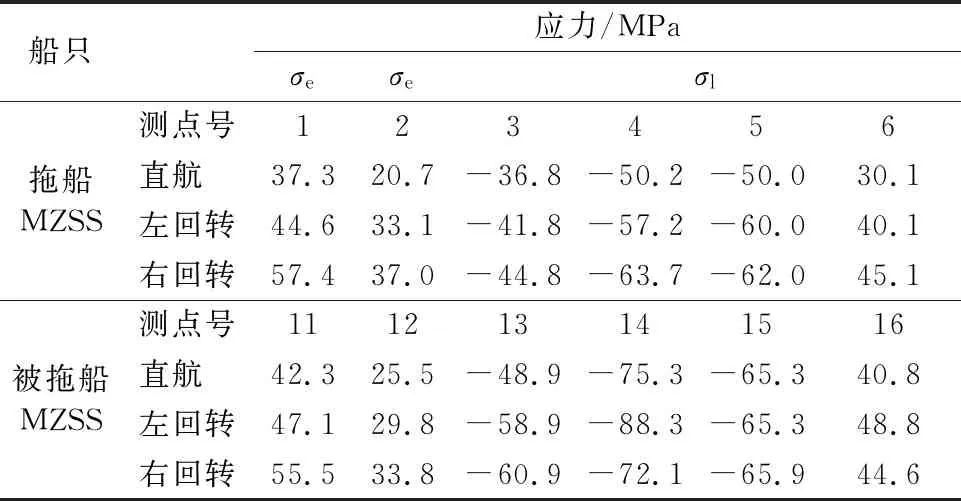

各测点的von Mises应力σe和船长方向应力σl见表4.

表4 各测点的应力

两测试船结构材料为普通船用钢,屈服强度为235 MPa,如将安全系数取0.7,则最大允许屈服应力为164.5 MPa.拖船与被拖船的各测点最大总应力均小于164.5 MPa,表明,拖船与被拖船船体结构强度能够满足拖带航行使用要求.

4 船队回转性测试分析

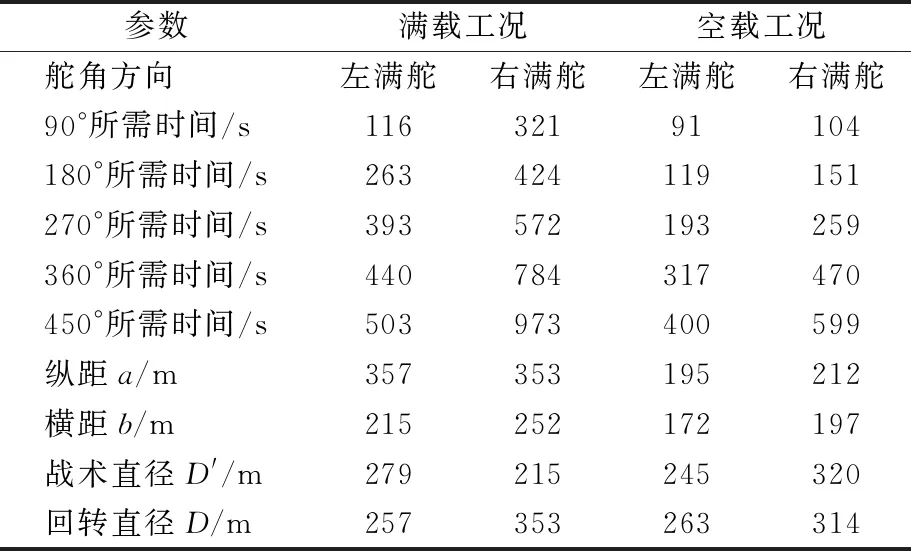

船队分别进行满载和空载的回转测试.测试时,主机服务功率为90%主机额定功率,在直航2 min后,快速向左或向右转舵至35°.各工况回转试验结果见表5,回转性能衡准见表6.

表5 回转试验结果

表6 回转性能衡准表

注:D-定常回转直径;L-船队总长;D0=D/L.

4.1 满载工况回转性分析

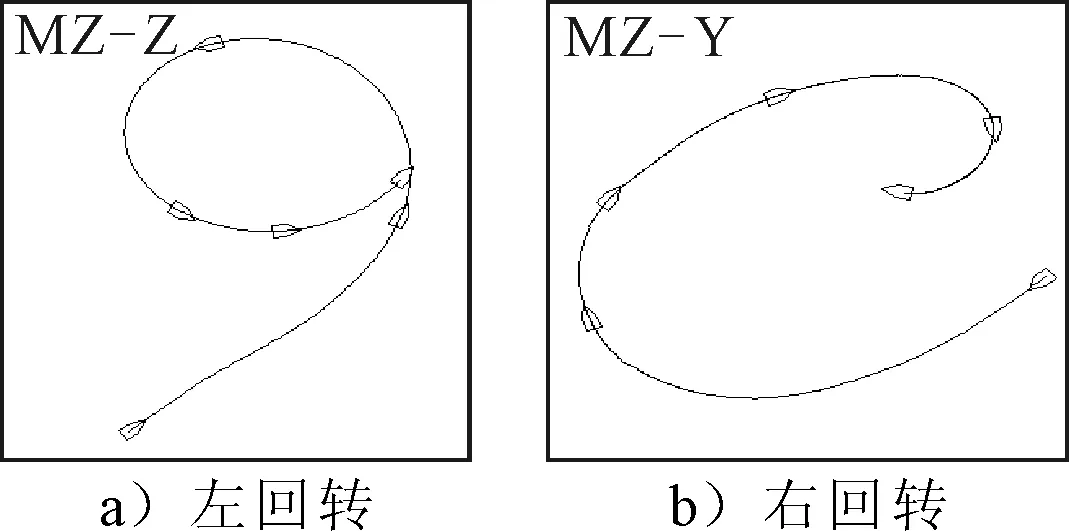

图4为满载工况左回转和右回转航迹图.由图4a)可知,左回转从左转舵至进入定常回转历时较长.在过渡阶段船初期队有向右的外漂,这是因为船队采用缆索连接,见图1,主推船在右,两船之间有一定夹角,直航时尾缆处于松弛状态,当左回转操舵后,主拖船以两船接触点为轴向右侧转动,当尾缆受力拉紧后,船队进入过渡阶段后期,逐步调整船队的侧向速度和回转角速度.左回转进入回转阶段,能规则回转360°,定常回转直径为2.76倍船队长,见表6,符合B级航区回转性指标.

由图4b)可知,右回转从左转舵至进入定常回转历时较长,右回转转到360°历时784 s,其中回转至90°历时321 s,占回转时间1/3以上,测试得到的回转直径为3.8倍船队长,回转直径过大,超出了B级航区回转性指标.

图4 满载航迹图

满载工况左回转比右回转定常回转直径小,回转时间短.因为船队航行时,受水流力作用存在向左回转力矩;再者,拖船艏部顶推被拖船向左转动,此时两船体布局紧凑,船体周围水的扰动消耗能量小,促使左回转迅速,回转直径小.相反,右回转不但舵效有限,水的阻力也很大,故使回转时间长,回转直径过大.采用测试编队方式,船队满载工况右回转不满足B级航区回转性指标要求.可以通过以下措施解决:①将拖船的舵改为舵效更好的襟翼舵;②在被拖船首部加装艏侧推;③将两船艏部连接紧固,可快速传递转向力矩.

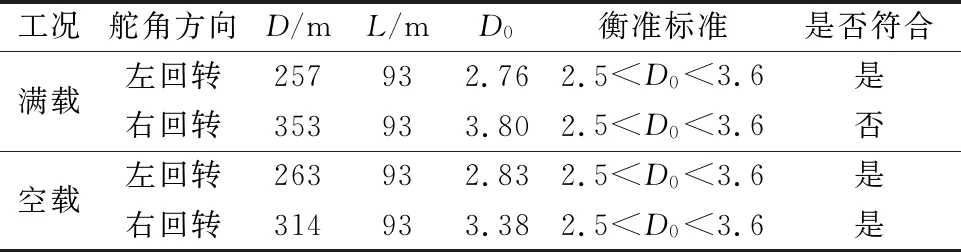

4.2 空载工况回转性分析

图5为空载工况左回转和右回转航迹图.由图5可知,左、右回转时,船队进入定常回转比较迅速,航迹相对比较规则.右回转比左回转灵敏度偏低.左回转定常回转直径为2.8倍船队长;右回转定常回转直径为3.4倍船队长,见表6.空船工况回转性能满足B级航区回转性指标要求.

图5 空载航迹图

5 直航稳定性分析

两船编队后,推力中心线与船队的阻力中心线存在一定的横向偏移,由此产生的转动力矩必须靠船队压舵来平衡.在满载直航稳定性实验时,主拖船向右压舵10°,被拖船向右压舵5°.在空载直航稳定性实验时,主拖船向右压舵5°,被拖船向右压舵5°.

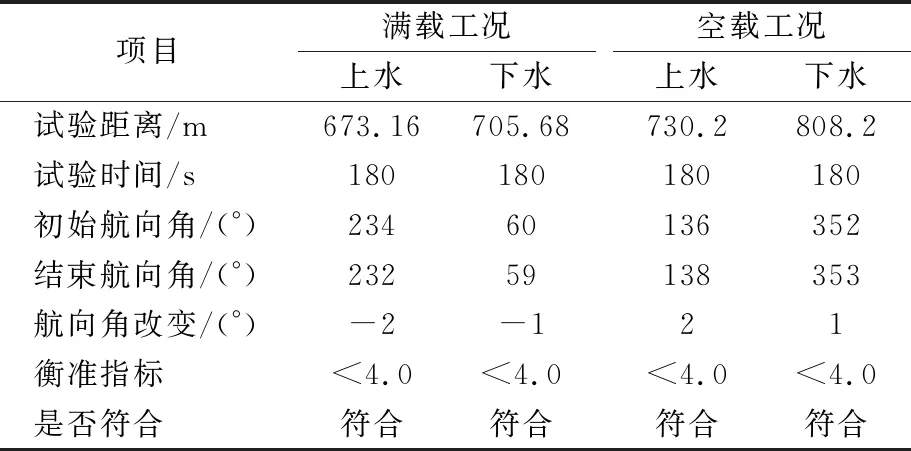

直航稳定性试验分满载上、下水工况,空载上、下水工况,每次测试180 s,表7为测试数据.由表7可知满载上水航行180 s航向向右偏2°,满载下水航行180 s航向向右偏1°;空载上水航行180 s航向向左偏2°,空载下水航行180 s航向向左偏1°.各工况航向角改变均小于4°.验证了船队在压舵后具备符合标准的航向稳定性.

表7 直航稳定性表

初始压舵角的大小取决于航道条件、装载情况和编队方式等因素,在1+1的绑拖船队初始压舵角约为5°~10°,但其准确值须通过船队航行中具体情况确定.

6 结 论

1) 对比分析船队和单船的能效指数和CO2排放指数,虽然编队航行时间增加了30.8%,但可以节约29.6%的燃油消耗和减少29.6%的CO2排放,在货期不紧的情况下,采用拖带编队航行比两船单独航行的节能减排收益更加可观.

2) 两实验油船结构虽然不满足内河B级航区的推拖船规范要求,但通过对应力较大的船中和拖桩区域进行结构强度测试,证明油船结构强度能够满足拖带航行需要,且结构强度具有较大的储备余量.建议,在新船设计时,可按推拖船规范做补充设计,使新船结构在设计初具备推拖的能力.

3) 受编队形式影响,满载工况左回转和空载左、右回转满足标准要求,而满载工况右回转水阻力较大,回转滞后效应明应,回转直径过大,不满足标准要求.建议通过以下措施解决:①将拖船的舵改为舵效更好的襟翼舵;②在被拖船首部加装艏侧推;三、将两船艏部连接紧固,可快速传递转向力矩.

4) 直航稳定性实验时,在采取预压舵后,可以使船队具备符合标准的航向稳定性.

5) 船队顶推航行较拖带航行阻力小,可将编队的自航船设计具备顶推连接功能,油耗和排放收效会更为可观.且顶推航行,船队具有良好的直航稳定性,航行时不需要压舵.