横编全成形袜子工艺设计与编织原理

王 盼, 吴志明

(江南大学 教育部针织技术工程研究中心, 江苏 无锡 214122)

随着我国劳动力成本不断提高,全成形编织技术已成为袜业未来发展的必然趋势。全成形袜子由于一体成形,减少了袜子生产中的人工套口缝头工序,节约了劳动力成本。文献[1-3]探究了双针床电脑横机生产全成形毛衫、帽子的成形工艺,但未对全成形袜子进行研究。文献[4]介绍了五趾有跟电脑提花袜生产工艺,但要五趾袜机与圆袜机结合才可实现编织。文献[5]介绍了电脑提花袜的设计原理与编织方法,但未实现全成形编织。总体来说,目前对于双针床电脑横机生产全成形袜子编织方法的研究还较少。

本文从日本岛精SWG061N2 15G全成形电脑横机及配套的SDS-ONE APPEX3设计系统入手,对全成形袜子的工艺设计和编织原理进行探讨,以期为全成形袜子编织技术的发展提供理论参考。

1 全成形电脑横机

1.1 结构组成

日本岛精SWG系列全成形电脑横机专为生产袜子、手套、帽子等时尚配饰而设计[6],配有2个针床,其中后针床可移动;织针为全成形复合针,由针钩和滑片2部分组成[1],在满针编织时翻针在滑片上进行,不需要原来的翻针片;配有R2CARRIAGE急速回转机头,中央为编织系统,两侧为翻针系统[2];新设计的插纱装置可插入手套、袜子指(趾)尖和指(趾)缝间线头,如图1(a)所示。依靠电动机驱动的插线钩与纱剪,可准确将线头插入织物内部;使用弹簧式可动沉降片不会给纱环多余压力,使其可在理想状态下保持纱环形状;新设置的各自独立驱动的自跑式纱嘴,并配备了能排列更多纱筒的独立型纱筒座,如图1(b)所示。以往编织嵌花时,需要借助空车处理将不用的纱嘴带出编织范围外,而有了自跑式纱嘴,便可节省空车行。此外,还配有后备电源装置,若突然停电,电源恢复后可继续编织,可防止因停电而产生废品。

图1 编织机部件

Fig.1 Components of knitting machine. (a) Inserted yarn device; (b) Self-running yarn carriers

1.2 织针动作

全成形电脑横机织针动作主要包括:编织、吊目和翻针。袜子编织过程通过收放针实现横向尺寸变化。通过翻针动作将线圈翻到对面针床的织针上,然后后针床向左或右横移之后再将线圈返还回原针床。执行翻针动作时,使用编织系统将线圈从针钩处移动到滑片上,然后使用后行翻针度目三角,将滑片上的线圈向对面针床执行翻针。翻针有3种方式:一是从针钩到针钩的翻针称为普通翻针。二是从针钩到滑片的翻针,如图2(a)、(b)所示;将线圈保持在接受翻针织针的滑片上的状态称为保持,如图2(c)所示;通过保持,在进行满针编织时,可将单边针床的线圈执行移针。三是从滑片到针钩的翻针称为返还,如图2(d)所示。

图2 翻针动作

Fig.2 Action of needle transfer. (a) Before needle transfer; (b) Needle transfer happening; (c) Maintaining; (d) Returning

2 全成形袜子工艺设计

2.1 袜子结构与分类

袜子组成结构主要包括:袜头、袜面、袜底、袜跟、袜筒以及袜口等[7]。袜头通常类似于圆弧状,可通过局部编织工艺实现圆弧状编织;袜脚由袜面和袜底组成。袜脚长度决定了袜子尺寸即袜号[8];袜跟编织时要使用局部编织工艺形成凸起,以适应脚跟形状;袜筒多采用平针、罗纹组织,可通过嵌花或提花组织等来提高外观效应;袜口的作用是使袜边紧贴腿部、穿脱方便,防止发生脱散、下滑现象。

根据袜头结构,可将袜子分为普通包趾袜、五趾袜以及内五趾袜,如图3所示。普通包趾袜比较常见,5个趾头包覆在一起,编织工艺较为简单。五趾袜的每根趾头都是分开编织的,不仅能满足保温、舒适的需求,还具有保健功能。内五趾袜虽外观看似普通包趾袜,但实际内部每个脚趾都是隔开的,要以适当的比率调整5个脚趾的宽度和隔趾高度,保证隔趾高度小于最小脚趾的宽度。

图3 袜子种类

Fig.3 Types of socks. (a) Common socks; (b) Toe socks; (c)Inner toe socks

2.2 袜子花型设计

采用SDS-ONE APPEX3设计系统,按照如图4所示的流程进行设计。基础设定的内容主要包括:选择满针或隔针编织[9],袜子的种类,编织方向以及左、右脚,系统根据设定内容生成基础花样。趾尖设定内容为选择趾尖类型、起头的宽度及编织方式,系统按设定描绘趾尖花样。输入尺寸内除了设定各个部位尺寸及横纵密外,还有趾胯、脚腕部位有无成形和袜跟部设定,系统会根据设定绘制出袜子整体轮廓。袜口描绘内容为选择袜口组织,弹性纱插入方式以及袜口最后处理类型,系统会根据设定来描绘袜口组织花样。描绘配色花样指定是使用不同色号在袜筒上描绘嵌花、提花等编织花样,但通常在袜口和趾尖部位不可描绘花样。系统会根据描绘的配色来分配编织时要使用的纱嘴号码。花型展开与工艺处理是指系统根据描绘的组织花样图自动在数据库中找到其对应代表编织动作的小图,把小图带入展开,最后将组织花样图转化为编织工艺图[9]。通过模拟编织进行工艺检查,若发现存在工艺错误要根据系统提示进行修改,若未发现任何错误则可直接上机编织。

图4 花型设计流程

Fig.4 Pattern design flow

2.3 编织工艺参数

在上机编织前需要调整的工艺参数主要包括:度目值、纱嘴初期设定、纱嘴间微调、卷布拉力、编织速度等。

度目值会影响到机头的编织状态以及织物密度,故一定要输入正确的数值。通常平针组织度目值参考范围为40~60,罗纹组织为25~40,要根据纱线参数和织物密度调整度目值。

纱嘴初期设定用于检查参与编织纱嘴号码与花型设计时指定纱嘴是否相对应。由于自跑式纱嘴无需机头带动就可自行编织,故当设定纱嘴与机头同时移动时,需要将纱嘴停放位置到纱嘴自动停放点之间纱嘴的移动设置为与机头同时进行。

纱嘴间微调参数用于调整袜子采用叠纱编织时主纱与添纱用纱嘴的延迟量,其设定值范围为0.0~3.0 mm,通常编织时主纱先行添纱在后。

卷布拉力通过设定副罗拉面压值来改变,面压值设定参数范围为0~10 N/cm2之间。由于面压设定值与织物编织宽度、机器宽度相关,故在编织宽度相同而机器宽度不同时,面压值也会有所不同。表1示出不同机器宽度、编织宽度下的面压设定参考值。

表1 面压设定参数表

Tab.1 Surface pressure setting parameters

编织宽度/cm面压值/(N·cm-2)SWG061N2SWG091N260104~5407~93~4307~91~220111011<1011

注:SWG061N2机型针床宽度为60 cm;SWG091N2机型针床宽度为90 cm。

编织速度分为高、中、低3档,主要根据编织段数来设定速度,其设定范围为0.3~1.3 m/s。

3 全成形袜子编织原理

全成形双针床电脑横机编织类型分为满针编织和隔针编织。当采用满针编织时,不能编织罗纹组织或正面有反针花样的组织[2]。横机编织袜子时有2个编织方向可供选择:一种是从袜头到袜口进行编织;另一种则是从袜口向袜头方向编织。通常认为前者是正常方向,后者为反方向,选用反方向编织时袜口起底要采用隔针编织。袜子在整个编织过程通常会插入弹力丝(如氨纶)以使袜子更加贴合脚部且富有弹性,故纱嘴类型要选用叠纱纱嘴,在进行叠纱编织时,要分别指定主纱和添纱纱嘴号码。编织袜口时,还要插入弹力纱(如橡筋线)以防止袜子穿着时滑落。

纯色袜子编织过程中至少要采用3把纱嘴,分别穿主纱、氨纶丝和橡筋线。若要编织花袜,则需另外指定其他花色纱线用纱嘴来完成编织。

3.1 袜头编织工艺

通常袜头结构为平针组织,采用局部编织工艺来实现袜头圆弧状编织。

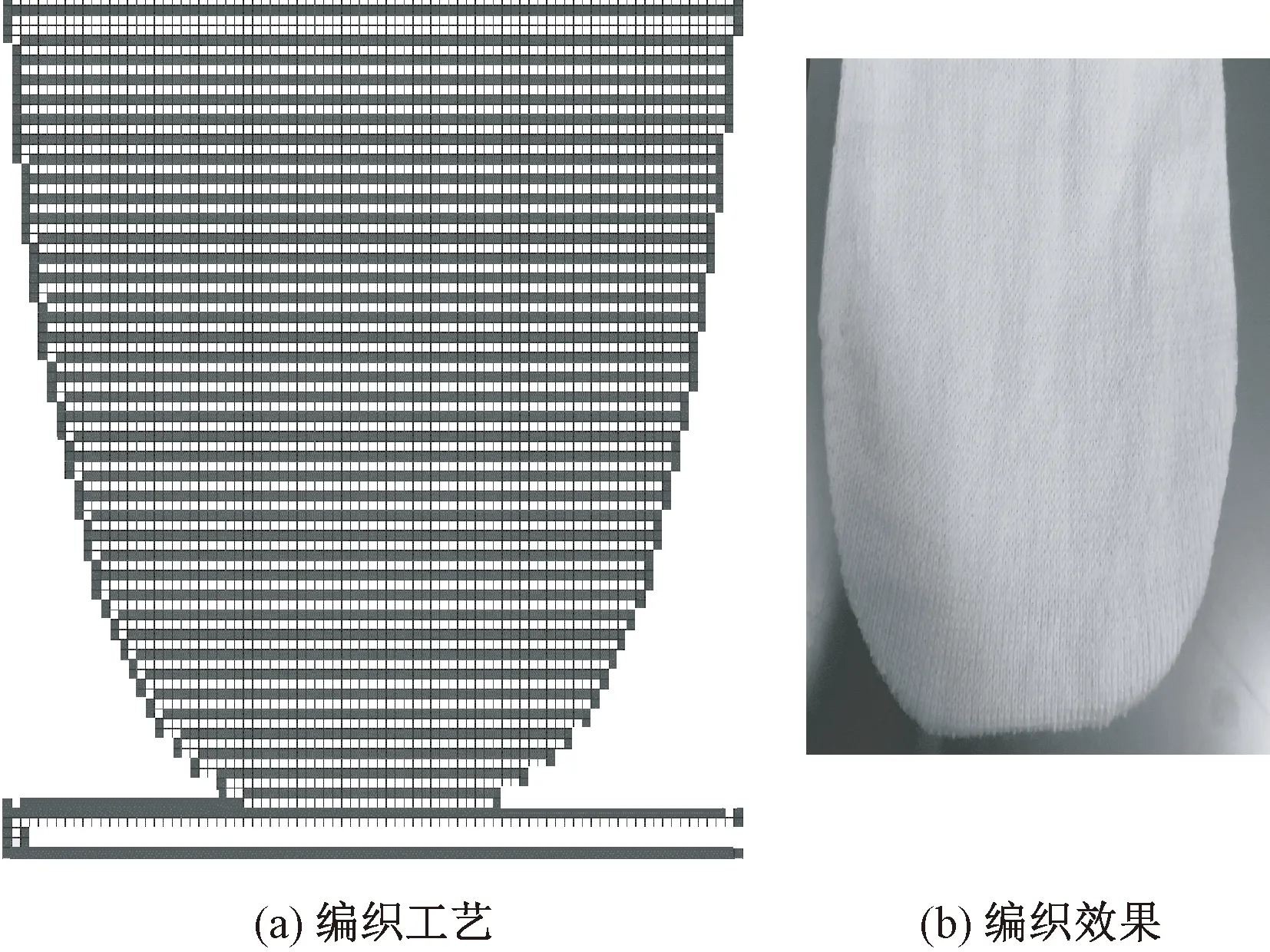

3.1.1 普通包趾袜

采用满针编织方式,按照正常方向进行普通包趾袜的编织。袜头使用2把纱嘴进行圆筒编织,1把主纱和1把氨纶丝。袜头编织工艺图如图5(a)所示,在编织开始前,插纱装置的剪刀将纱线剪断,并用自带的夹子夹住纱线跟随叠纱纱嘴带到针床左端,起底采用满针罗纹组织来实现袜头闭口[10],先进行全出针圆筒编织,然后采用两边暂停、中间编织的局部编织工艺,通过仅在中间保留几针进行编织,两边织针全部暂停编织,再使用按规律左右逐渐加针引返编织的方法将之前休止织针重新带入编织,直至休止织针全部恢复编织,最后形成圆弧状袜头。袜头部位编织完成后,位于针床左端的插纱装置夹子向右移动,将编织起头的线端插入到织物内侧。如图5(b)为其对应的编织效果图。

图5 普通包趾袜袜头编织

Fig.5 Sox head knitting of common socks. (a) Knitting process; (b) Knitting appearance

3.1.2 五趾袜

根据趾胯连接方式不同,可分为普通胯和立体胯。编织方向只能从袜头开始编织,不支持反方向编织。普通胯通过重叠目方式实现趾间连接,而立体胯通过立体拼角来实现连接。袜头的5个趾头部位均采用局部编织工艺进行编织,编织顺序为大拇趾、二趾、三趾、次小趾、四趾掌和小趾。

普通胯编织时,编织工艺图如图6(a)所示。大拇趾起底编织通过四平组织实现趾尖闭口,采用局部编织工艺实现趾尖圆弧状编织,再执行宽度不变的圆筒编织,完成大拇趾编织后,依次进行其他趾头的编织,编织方法相同但长度各不相同。当二趾编织完成后,通过翻针、后针床移动等动作,将二趾向大拇趾移针重叠,实现趾间连接,其连接效果如图6(b)所示。通常重叠目数不宜过多,否则会使入口太窄,满针编织时多采用3针,隔针编织为2针。完成三趾和次小趾编织后,将之前休止织针再重新带入编织,进行四趾掌部位编织,最后再进行小趾编织。图6(c)为其对应的编织效果图。

图6 普通胯五趾袜袜头编织

Fig.6 Sox head knitting of ordinary crotch toe socks. (a) Knitting process; (b) Connection between toes; (c) Knitting appearance

立体胯只在满针编织时才可实现,编织时间比普通胯要长且脚趾部分无法描绘提花和条纹花样。5个趾头的编织顺序与普通胯相同,不同之处在于趾头编织方式和趾间连接方式。

趾头编织从袜底趾头根处开始编织,编织工艺如图7(a)所示。起底编织为四平组织,然后纱嘴在前后针床各编织1行后,接下来只在前针床上进行编织,为实现趾头袜底与袜面的连接,在袜底编织过程两端不断执行编入时前吊目1针、编出时前床编织后吊目1针并伴随着向右移针动作;在袜面编织过程两端不断执行编入时不织1针、将之前的后吊目依次向前翻针每次1针并伴随向左移针动作,最后形成下端闭口管状。按照以上方法依次完成其他趾头编织,并通过拼角方式实现趾间连接。因为每个趾头的拼接是切断纱线编织,所以趾尖和指胯部位会出现线头,插纱装置可将线头直接插入到织物内侧,减少了线头处理工序。图7(b)为其对应的编织效果图,因指胯为立体的拼角,故易于穿着,通过指胯设定可更改拼角A的宽度,拼角目数多设置为4针,若拼角目数过多,不仅使入口变窄,还会增加拼角高度或厚度。图7(c)、(d)分别为水平、立体状态下的拼角外观效果图。

Fig.7 Sox head knitting of three-dimensional crotch toe socks. (a) Knitting process; (b) Knitting appearance; (c) Level spell angle; (d) Three-dimensional spell angle

3.1.3 内五趾袜

袜头内部由隔片将每个脚趾分开,为实现隔片编织,如图8(a)所示,隔片高度h要小于小趾宽度d。内五趾袜由于结构特殊,要采用隔针编织且编织方向为从袜口向袜头编织。

图8 内五趾袜袜头编织

Fig.8 Sox head knitting of inner toe socks. (a) Cross section of sox head; (b) Knitting process; (c) Knitting appearance

编织工艺图如图8(b)所示,起底部分为废纱编织,采用纬平针组织进行圆筒编织,编织完设定的废纱编织工艺行数后再编织抽纱,抽纱规程数多为2行,完成废纱和抽纱编织后才开始编织袜口、袜筒、袜跟、袜脚等部位。待编织到袜头部位时,在编织脚底和脚面的同时,采用局部编织工艺在小趾间隔内进行局部多织,来编织小趾和次小趾的趾间隔片,按照此方法完成其他隔片编织。袜头编织完成后,先在袜底即后针床上执行引返编织,再通过平收工艺进行袜头缝合,平收处理类型可选择重视效率编织来减少残次品数量,最后平收形成的缝合线在脚面一侧。图8(c)为其对应的编织效果图。

3.2 袜脚编织工艺

袜脚部段采用圆筒编织,在编织过程中伴随着收放针动作来改变袜脚的宽度。编织工艺图如图9所示,先采用暗收针方式在前后针床进行宽度逐渐减小的圆筒编织,待编织到脚心位置时保持编织宽度不变,然后再采用暗放针方式使编织宽度逐渐增加来适应人体的脚部结构。通常大拇趾侧与小趾侧减针范围均为1~1.5 cm,加针范围为0.5~1.0 cm。

图9 袜脚编织工艺

Fig.9 Knitting process of sox foot

3.3 袜跟编织工艺

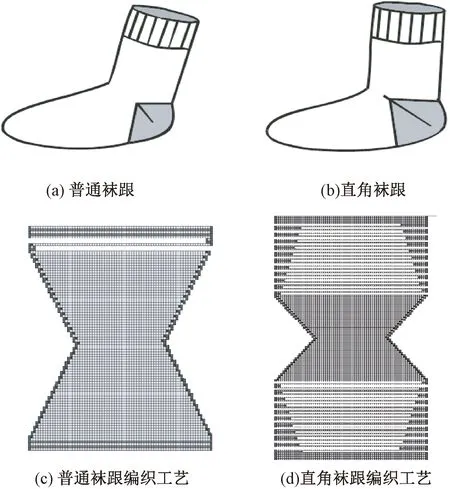

袜跟要织成袋形,通常采用平针组织,并需要加固,以增加耐磨性。图10示出袜跟编织。如图10(a)、(b)所示,袜跟有2种造型:普通袜跟和直角袜跟。相比而言,后者稳定性更高,不易滑脚掉跟,穿着更加舒适。有研究表明,亚洲人的脚型普遍偏小,同时脚后跟弧度偏小,依据人体工学原理,直角袜跟更符合亚洲人脚型。

编织工艺图如图10(c)、(d)所示,普通袜跟采用局部编织原理,使前针床织针暂停编织,只在后针床上进行引返编织,同时按要求进行收放针,以形成梯形的袋状结构。而直角袜跟编织时则需在前后针床上同时进行引返编织来形成直角形状,且前针床引返量数值越大,袜跟形成的直角越标准,能避免脚踝部分出现多余织片的现象而增加其贴身感。通常袜跟减针量不要设置太大,否则会加大编织难度,一般设定在2.6 cm左右。

图10 袜跟编织

Fig.10 Knitting of sox heel. (a) Common sox heel; (b) Square sox heel; (c) Knitting process of common sox heel; (d) Knitting process of square sox heel

3.4 袜筒编织工艺

袜筒呈圆筒形,编织原理与袜脚相似,在袜筒编织过程中,通过收放针工艺来改变袜筒的横向尺寸。通常脚腕部位要执行减针处理来适应腿部形状,减针量为0.7~0.9 cm之间。为增加袜子外观多样性,可另外指定纱嘴在袜筒上编织各种花色组织。

3.5 袜口编织工艺

袜口结构通常采用罗纹组织,可采用特殊1×1罗纹组织进行袜口圆筒编织,编织方法如图11(a)所示。①代表编织初始状态,前后针床上的线圈均为一针正针、一针反针;②代表导纱器从右到左进行前片罗纹编织,然后将编织的反针从后针床翻到前针床;③代表完成翻针后的状态;④代表导纱器从左到右进行后片罗纹编织,然后将编织的正针从前针床翻到后针床。通过不断循环①~④的编织工艺,直至完成袜口罗纹编织。这种编织方法编织的罗纹与使用隔针方法编织的普通1×1罗纹相比,隔针编织的地方减少,不会使罗纹极度缩短,使得袜口编织效果更接近满针编织的风格。袜口通常要插入弹性纱来防止袜子穿着时滑落,可采用每编织2行插入1次弹性纱方式,如图11(b)所示为其编织效果图。

图11 袜口编织

Fig.11 Knitting of sox mouth. (a) 1×1 rib knitting of sox mouth; (b) Knitting appearance of sox mouth

当袜口编织完成进行最后处理时,可采用平收方式编织最后部分,通常有1针平收、2针平收以及会伸缩的平收3种方式。当采用满针编织时,会选择1针平收或2针平收。当采用隔针编织时要选择会伸缩的平收。会伸缩的平收是指在平收线圈上缠绕抽纱的编织,且执行平收的纱嘴要使用有弹性纱线。

4 结束语

本文从花型设计、工艺参数以及编织工艺3方面探讨了全成形袜子在双针床电脑横机上的成形原理,针对不同部段外观及性能要求,合理设计编织工艺,实现袜子一体成形。

虽然全成形袜子省去人工套口缝头工序,提高了生产效率,节约了劳动力成本,但是由于双针床电脑横机在满针编织时不能编织罗纹组织或正面有反针花样的组织,这对全成形袜子款式开发造成很大限制,因此横编全成形技术未来会面临更大的挑战,但在全球劳动力成本不断提高的趋势下,全成形生产技术将成为企业寻求发展的必由之路。