基于N-甲基吗啉-N-氧化物溶剂制备聚芳砜酰胺/纤维素阻燃纤维

程 筒, 姚勇波, 陈忠丽, 靳 宏, 吴开建, 王乐军, 刘怡宁, 张玉梅

(1. 东华大学 纤维材料改性国家重点实验室, 上海 201620; 2. 嘉兴学院, 浙江 嘉兴 314001;3. 恒天纤维集团有限公司, 北京 100020)

本质阻燃纤维是以具有本质阻燃特性的高分子制成的纤维,其无需再进行阻燃处理即具有良好、永久的阻燃性,在阻燃防护领域具有重要的应用。其中,聚芳砜酰胺(PSA)纤维是我国自主开发并实现规模化生产的本质阻燃纤维,由于其大分子结构更稳定,PSA纤维与芳纶1313相比具有更好的阻燃性(LOI值大于33%)、耐热性及热稳定性,其回潮率与芳纶1313相当,还具有优异的电绝缘、高温尺寸稳定性等性能[1]。此外,其在高温高压下具有良好的染色性。但是,这类本质阻燃纤维分子链上缺少羟基等极性基团,与纤维素纤维相比,依然存在着吸湿性差、易产生静电、常规条件下染色困难、纺纱性能差等问题[2-4]。如何简单有效地提高PSA纤维等本质阻燃纤维的吸湿性及染色性,使阻燃纺织品具有更好的穿着舒适性,成为近年来研究的重点。

受共混纺纱法制备阻燃纤维的启发,利用本质阻燃耐高温的成纤聚合物与一些具有良好舒适性的成纤聚合物进行共混纺丝,在满足阻燃性和力学性能的同时,还能提高纤维的吸湿性与染色性。纤维素(cellulose)纤维作为来源广泛的纺织纤维,其分子链上含有较多的羟基,具有优异的吸湿透气、染色性能和抗静电性等,穿着舒适性好。利用纤维素的优异性能,将聚芳砜酰胺和纤维素进行共混纺丝能够制得兼具阻燃性和舒适性能的纤维。由于高分子的熔融温度超过分解温度,聚芳砜酰胺纤维和再生纤维素纤维不能采用熔体纺丝,均采用溶液纺丝制得,选择合适的溶剂共溶解纤维素和聚芳砜酰胺是制备共混物的关键。已有研究采用离子液体作为纤维素和聚芳砜酰胺的共溶剂,制备了兼具阻燃性和舒适性的纤维,证明了共溶剂法的可行性[9-11],但是离子液体的工业化回收利用技术还未突破,限制了其在纺丝领域的规模化应用。

N-甲基吗啉-N-氧化物(NMMO)是纤维素的直接溶剂,能很好地溶解纤维素。此外,NMMO溶液还能溶解壳聚糖衍生物、聚酰胺、蛋白质等多种高分子[12]。基于已有研究,本文选择NMMO·H2O为溶剂,首先研究了PSA在NMMO·H2O中的溶解性和溶液特性。在此基础上,以NMMO·H2O为共溶剂,制备出PSA/cellulose共混溶液,研究了共混溶液的流变特性和可纺性,并采用干喷湿法纺丝制备了PSA/cellulose阻燃纤维,研究了纤维的结构与阻燃性、吸湿性能,探讨了纤维形态与结构的相关性。

1 实验部分

1.1 原 料

纤维素浆粕(聚合度为500,α-纤维素质量分数为92.8%),恒天天鹅股份有限公司;N-甲基吗啉-N-氧化物(NMMO,含水量为50%),克拉玛尔公司;没食子酸正丙酯(PG,化学纯),国药集团化学试剂有限公司;聚芳砜酰胺(PSA,特性黏度为1.3 dL/g),上海特安纶纤维有限公司;异硫氰酸荧光素(FITC,化学纯),上海阿拉丁生化科技股份公司。

1.2 PSA/cellulose共混溶液的制备

室温下,将cellulose浆粕、PSA按不同质量比称取样品,分别放入玻璃釜内,再将含水率为50%的NMMO溶液按比例倒入釜内与PSA、cellulose充分混合,并通过减压蒸馏脱水溶解,溶解温度为90 ℃,再将溶解后的PSA溶液和cellulose溶液均匀混合得到PSA/cellulose/NMMO溶液。其中PSA与cellulose的质量比分别为7∶3、8∶2、9∶1,并记为PC7/3、PC8/2、PC9/1。

1.3 PSA/cellulose共混纤维的制备

采用干喷湿法纺丝制备PSA与cellulose质量比分别为7∶3、8∶2、9∶1的PSA/cellulose纤维,纺丝温度为90 ℃,纺丝液经喷丝孔挤出,空气段拉伸,凝固浴拉伸,水浴拉伸,水洗和干燥获得PSA/cellulose纤维。喷丝孔径为0.2 mm,空气段为室温环境,长度为70 mm,凝固浴为25 ℃的水,二道拉伸浴为60 ℃的水,纺丝过程中喷头牵伸比为8.7倍,水浴拉伸比为1.1倍。

1.4 测试方法

1.4.1 溶液流变性能测试

采用MCR 301型旋转流变仪(奥地利安东帕公司)进行测试,选用直径为25 mm的平行板,间隙值为1 mm,剪切速率范围为0.1~100 s-1,测试温度为80、90、100 ℃。

1.4.2 纤维形貌观察

将纤维样品用去离子水和乙醇反复清洗并干燥,对纤维表面和截面进行喷金处理,采用S-3000N型扫描电子显微镜(日本日立公司)观测纤维的表面和截面形态结构,测试电压为1 kV。

1.4.3 纤维相形态测试

利用异硫氰酸荧光素分子中的异硫氰基易与PSA中的酰胺基反应对纤维进行标记[13-14],采用TCS-SP5型激光扫描共聚焦显微镜(LSCM,德国Leica公司)观测共混纤维横截面的相形态结构。激发波长为488 nm,接收波长范围为500~520 nm。

1.4.4 纤维结晶结构测试

将纤维剪成粉末状,以CuKα射线为光源,波长为0.154 06 nm,在5°~60°角度范围内和40 mV、300 mA条件下采用D2 Phaser型粉末X射线衍射仪(德国布鲁克AXS公司)进行XRD分析,扫描速率为0.05 s-1。

1.4.5 单丝力学性能测试

采用XQ-1 A型单丝强伸仪(上海新纤仪器有限公司)测试纤维的力学性能,测试在温度为25 ℃、相对湿度为30%的条件下进行,夹持距离为20 mm,拉伸速率为20 mm/min。每个样品测试20次,结果取平均值。

1.4.6 回潮率测试

按照GB/T 6503—2008《化学纤维 回潮率试验方法》测试纤维的回潮率。测试过程:每个样品取0.5 g左右,在温度为(20±2)℃,相对湿度为(65±3)%的条件下平衡48 h后,称量其湿态质量m0;然后放入105 ℃的烘箱中,每2 h称取质量1次,直至2次质量差小于后次质量的0.05%,得到纤维的干态质量m1。回潮率的计算公式为

R=(m0-m1)/m0×100%

1.4.7 极限氧指数与离火自熄时间测定

将纤维充分清洗并干燥,截取长度为10 cm、约1 000根纤维的丝束,手工加捻,放置一定的高度并点燃,记录纤维离火到熄灭所用的时间。同时采用GB/T 2406.2—2009《塑料 用氧指数法测定燃烧行为 第2部分:室温试验》的测定方法,利用JF-3型氧指数测定仪(南京炯雷仪器设备有限公司)测定纤维的极限氧指数(LOI)。

1.4.8 染色性能测试

采用活性红X-3B染料,染料用量为2%(o.w.f),浴比为1∶40。将纤维与染液在50 ℃水浴中加热10 min后,加入20 g/L的促染剂Na2SO4,促染剂分2次加入,每隔10 min加1次。然后加入5 g/L的固色剂Na2CO3,最后用去离子水洗去表面浮色,烘干后对不同的样品进行拍照对比效果。

2 结果与讨论

2.1 PSA和cellulose的溶解及其溶液特性

将PSA和cellulose分别在NMMO·H2O中进行溶解,二者溶解完成后分别呈淡黄色和棕黄色透明溶液状,在显微镜下观察无颗粒出现,说明二者均溶解完全,并且具有良好的成纤性。将二者混合均匀后溶液呈棕黄色、均匀、透明,长时间放置后没有出现相分离现象。

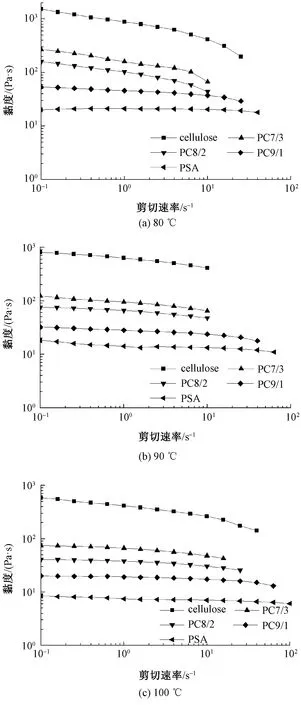

图1示出不同质量比的PSA/cellulose/NMMO·H2O共混溶液表观黏度随剪切速率的变化。

图1 不同共混比PSA/cellulose/NMMO·H2O溶液分别在 不同温度下的稳态流变曲线

Fig.1 Steady-state rheological behaviors of PSA/cellulose/NMMO·H2O solution at different temperatures

从图1看出,共混溶液的表观黏度表现出典型的高分子溶液切力变稀现象。纯PSA/NMMO·H2O溶液的黏度远低于cellulose/NMMO·H2O溶液的黏度,随着cellulose含量的增加,共混溶液的黏度也随之增大。

根据Utracki的研究[15-16],理想高分子共混流体的黏度符合对数加和公式,如下式所示:

lnη=φPlnηP+φclnηc

式中:η表示理想共混体系黏弹性参数;φP和φc分别是共混溶液中PSA和cellulose的体积比;ηP和ηc分别是溶液中PSA和cellulose的黏弹性参数。

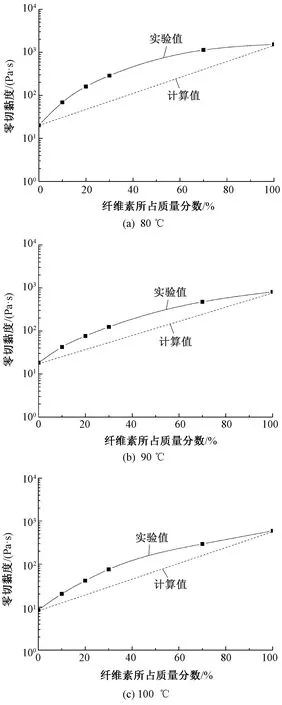

如果实验值大于理想加和计算值,偏差为正,说明共混流体中两组分间存在着较强的相互作用,分散相分布均匀。如果实验值小于理想加和计算值,偏差为负,说明两相间相互作用弱,则两相分散均匀性差。PSA/cellulose/NMMO混合溶液的黏度根据对数加和公式计算,结果如图2所示。

图2 PSA/cellulose /NMMO·H2O共混溶液分别在不同 温度下的零切黏度实验值与对数加和计算值的对比

Fig.2 Plots of estimate value and experimental value of zero shear-rate viscosity for PSA/cellulose/ NMMO solutions at different temperatures

从图2看出,随着PSA/cellulose组分的变化,黏度实验值相比于理论值始终都处于正偏差,此现象不随温度的变化而改变,说明共混溶液中PSA和cellulose分散较为均匀,且二者存在着较强的相互作用。

温度对PSA/cellulose/NMMO·H2O共混溶液的黏弹性的影响符合Arrhenius方程:

η0=AeΔEη/RT

式中:η0为绝对温度为T时的零切黏度Pa·s;Eη为黏流活化能,J/mol;A为指前因子;R为气体常数,等于8.314 J/(mol·K)。

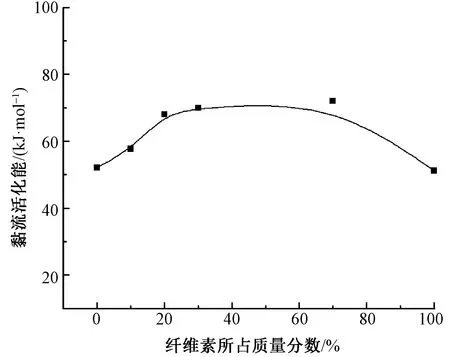

计算所得到的黏流活化能如图3所示。可以看出,随着cellulose添加量的增加,PSA/cellulose/NMMO·H2O共混溶液体系的黏流活化能呈先增加后降低趋势,溶液的黏度对温度变化更敏感。一方面纺丝过程需要注意温度的稳定控制;另一方面也可通过温度有效调节溶液的可纺性。

图3 黏流活化能随共混比的变化

Fig.3 Change of flow activation energy with different PSA/cellulose/NMMO·H2O solutions

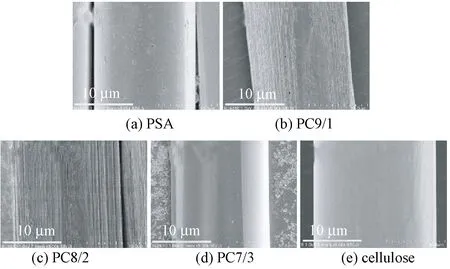

2.2 PSA/cellulose纤维的形态结构分析

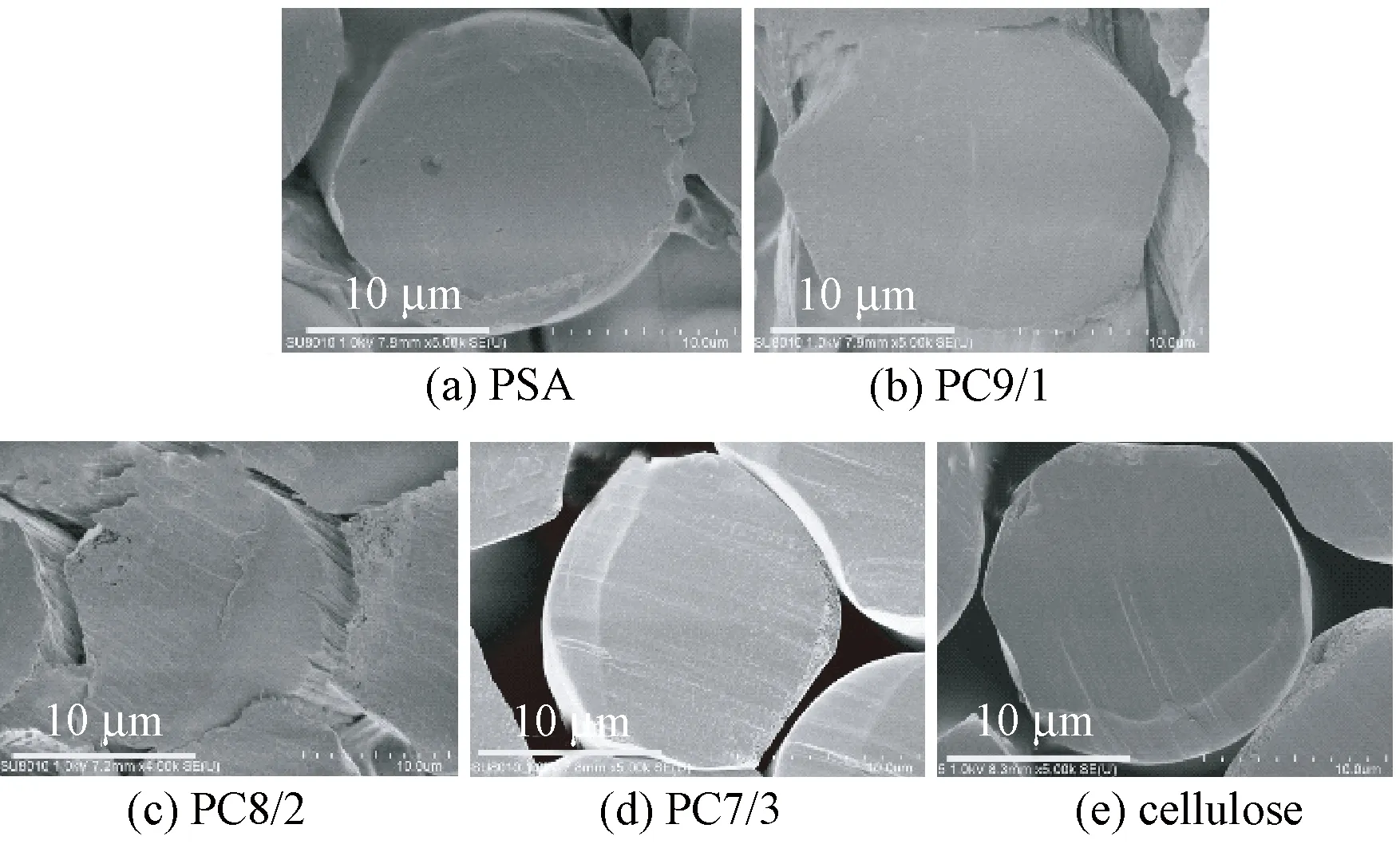

从不同微观尺度对PSA/cellulose纤维进行形态结构的分析。PSA/cellulose纤维的表面和截面扫描电镜照片如图4、5所示。由图4可知, PSA纤维和cellulose纤维具有较光滑的表面,而PSA/cellulose纤维的表面存在着明显的沟槽,粗糙度增加。由图5纤维截面可以发现,PSA/cellulose纤维的截面相较于cellulose和PSA纤维的致密程度有所降低,但是扫描电镜照片无法观察到两组分的相形态。

图4 PSA/cellulose纤维的表面SEM照片

Fig.4 SEM images of surface of PSA/cellulose fibers

图5 PSA/cellulose纤维的截面SEM照片

Fig.5 SEM images of cross-section of PSA/cellulose fibers

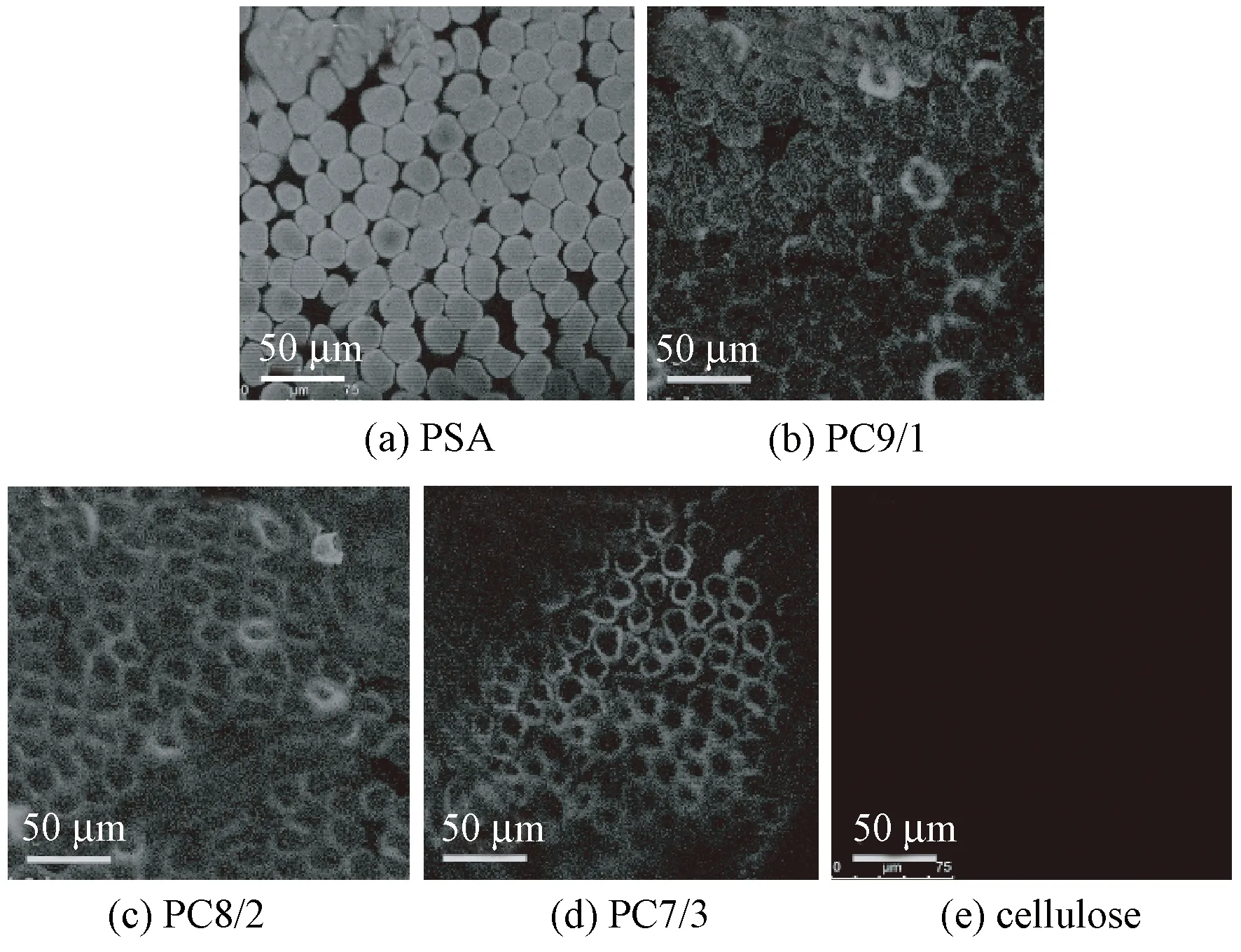

PSA/cellulose纤维的LSCM测试结果如图6所示。其中灰色部分表示PSA的分布,主要分布在PSA/cellulose纤维的外层,而未被标记的纤维素则显现黑色,处于纤维里层。可见PSA/cellulose纤维呈现出一种类皮-芯结构。由于PSA的黏度远低于cellulose,纺丝过程纺丝液受到管道流动的剪切作用,黏度较低的PSA在径向流速差的作用下迁移到纤维表层[17]。从SEM和LSCM图像并结合流变实验结果不难发现,PSA/cellulose纤维中PSA和cellulose两相在宏观上是均匀分布的,但并未达到分子水平上相容,其在微观上存在一定的相分离,符合高分子合金的范畴,将这种纤维称之为合金纤维。

图6 PSA/cellulose纤维的LSCM图

Fig.6 LSCM images of PSA/cellulose fibers

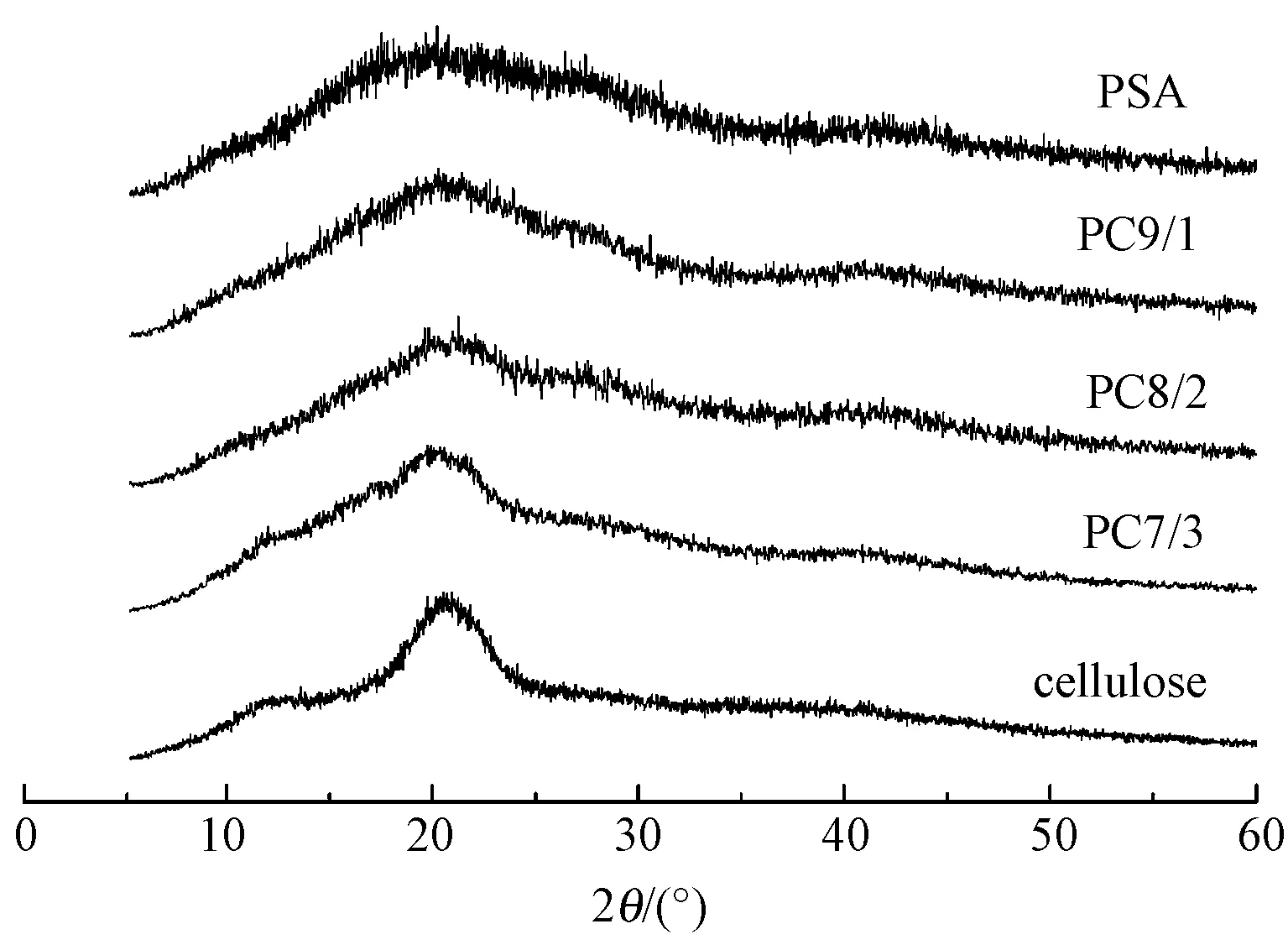

图7示出不同共混比的PSA/cellulose纤维的XRD谱图。可以看出,PSA纤维只有1个无定形峰,处于无定型态,基本不结晶。这与PSA的玻璃化转变温度高达350 ℃有关,研究发现PSA纤维只有在高于玻璃化转变温度的条件下进行热拉伸和热定型才能结晶[18]。随着cellulose组分的增加,纤维素的特征峰逐渐明显,且强度越来越高。由PSA/cellalose纤维相形态研究可知,cellulose大多分布在芯层并起骨架作用,其高结晶性有利于提升合金纤维的力学性能。

图7 PSA/cellulose纤维的XRD谱图

Fig.7 XRD patterns of PSA/cellulose fibers

2.3 PSA/cellulose纤维的性能表征

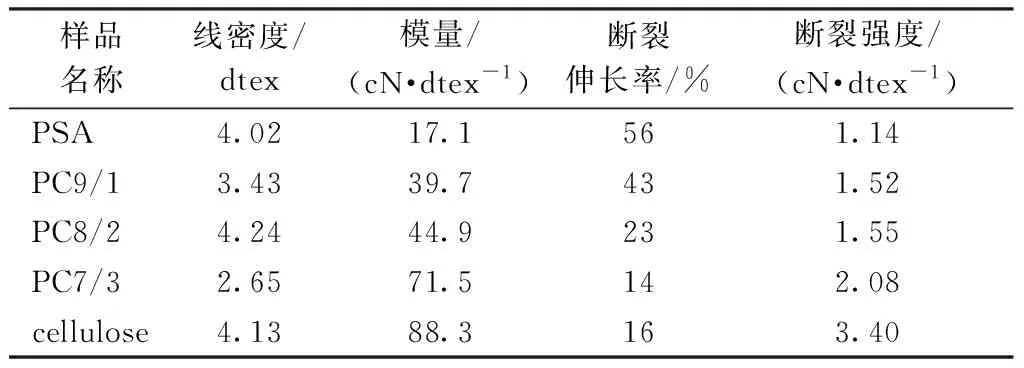

表1示出不同共混比的PSA/cellulose纤维的力学性能。相比于经过热牵伸和热定型的商业化PSA纤维(断裂强度大于3 cN/dtex),所制备的未经热拉伸的纯PSA纤维强度较低,但是cellulose的添加在一定程度上提高了纤维的断裂强度。当cellulose的质量分数达到30%时,PSA/cellulose纤维的断裂强度达到2.08 cN/dtex,使纤维在未经热牵伸和热定型就能达到较高的强度。

表1 PSA/cellulose纤维的力学性能

Tab.1 Mechanical properties of PSA/cellulose fibers

样品名称线密度/dtex模量/(cN·dtex-1)断裂伸长率/%断裂强度/(cN·dtex-1)PSA4.0217.1561.14PC9/13.4339.7431.52PC8/24.2444.9231.55PC7/32.6571.5142.08cellulose4.1388.3163.40

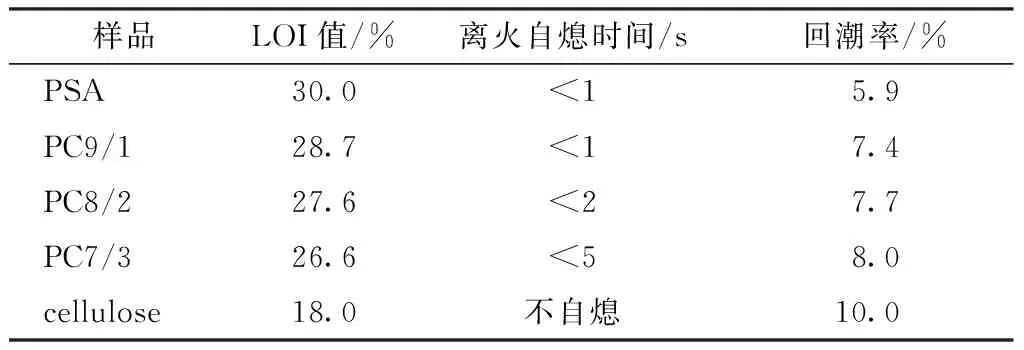

PSA/cellulose纤维的阻燃测试结果如表2所示。可知,当纤维素质量分数达到30%时,PSA/cellulose纤维的LOI值仍大于26%,离火自熄时间在5 s内,满足阻燃纤维的标准[19]。因为PSA/cellulose纤维是类“皮-芯”结构,阻燃相PSA大都集中分布在纤维外层,燃烧过程中表面富集的PSA易形成炭化,进而阻隔空气,赋予PSA/cellulose纤维阻燃性。

PSA纤维电阻高、易发生静电,影响穿着舒适性,甚至容易产生电火花而造成更大危害,而cellulose纤维是公认的具有优良吸湿性、穿着舒适性的纤维。PSA/cellulose纤维回潮率如表2所示,cellulose的添加使PSA/cellulose纤维的回潮率增大。当纤维素质量分数为30%,PSA/cellulose纤维的回潮率已趋近于cellulose纤维,纤维素的加入大大改善了PSA/cellulose纤维的穿着舒适性。

表2 不同共混比PSA/cellulose纤维的阻燃性和回潮率

Fig.2 Flame retardancy and moisture regain ofPSA/cellulose fibers

样品LOI值/%离火自熄时间/s回潮率/%PSA30.0<15.9PC9/128.7<17.4PC8/227.6<27.7PC7/326.6<58.0cellulose18.0不自熄10.0

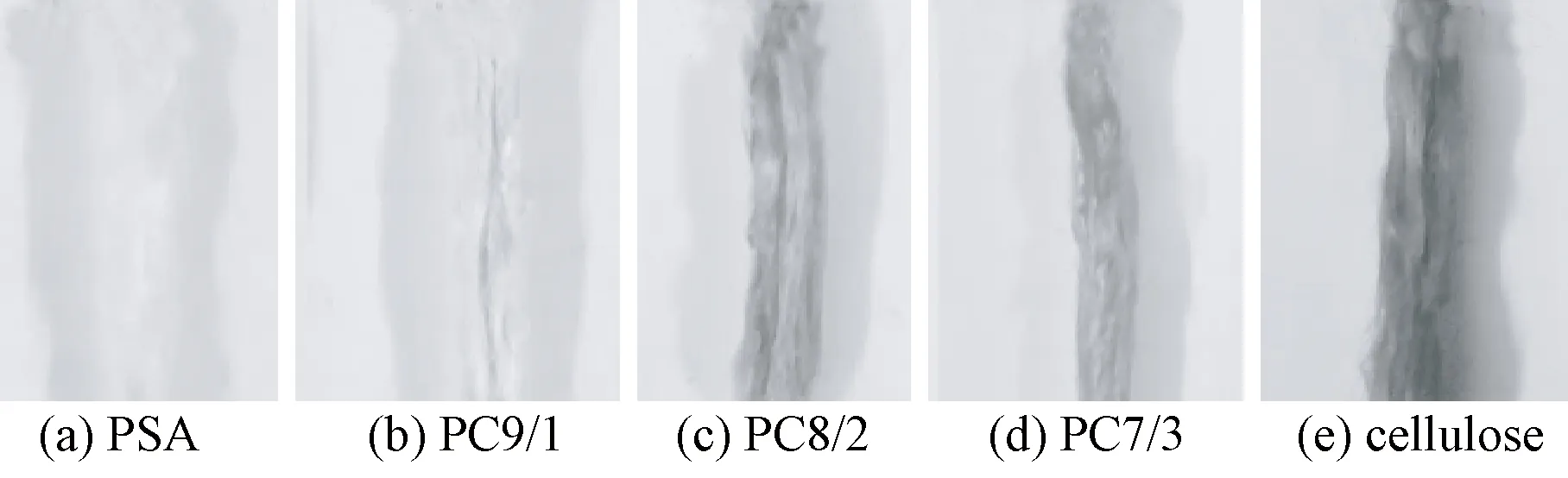

采用活性染料对PSA/cellulose纤维进行染色处理,图8示出不同共混比PSA/cellulose纤维的染色情况。可以发现,随着cellulose组分含量的增加,纤维的颜色逐渐加深,上染率增加,cellulose的加入改善了纤维的可染性。

图8 不同共混比PSA/cellulose纤维染色情况对比图

Fig.8 Dyeability of PSA/cellulose fibers

3 结 论

本文研究发现NMMO·H2O溶剂对PSA和纤维素(cellulose)都有良好的溶解能力。在此基础上,制备出均质、稳定的PSA/cellulose/NMMO·H2O溶液,采用干喷湿法纺丝制备得到PSA/cellulose纤维。由于PSA和cellulose溶液黏度差较大,在纺丝过程中的剪切作用下形成了PSA富集于纤维表层的类“皮-芯”结构的PSA/cellulose纤维,赋予纤维良好的阻燃性。纤维素的添加对PSA纤维的吸湿性与染色性有着明显的提升。当cellulose的质量分数达到30%时,PSA/cellulose纤维仍具有一定的阻燃性(LOI值>26%),且断裂强度达到2.08 cN/dtex,回潮率达到8.0%,对活性染料有良好的可染性,使PSA纤维未经热牵伸和热定型就能基本满足服用需求。