芳纶/超高分子量聚乙烯织物增强聚氨酯夹芯复合材料制备及其力学性能

吴利伟, 王 伟, 林佳弘,3,4, 姜 茜

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 天津工业大学 教育部与天津市共建先进复合材料重点实验室, 天津 300387; 3. 闽江学院 海洋学院, 福建 福州 350108;4. 台湾逢甲大学 纤维与复合材料学系, 台湾 40724)

夹芯板结构以其优异的轻质量和高强度成为现代材料科学研究的重点。聚氨酯夹芯板的增强面板材料通常是由纤维织物或金属薄板制成,芯材则为聚氨酯基聚合物(聚氨基甲酸酯简称聚氨酯)。聚氨酯密度大小及软硬程度均可通过调整原料及配方而改变,其中聚氨酯基聚合物包括聚氨酯泡沫和聚氨酯弹性体2种类型[1]。聚氨酯芯材设计对夹芯复合材料性能有一定影响。Mohamed等[2]设计了3种不同形状的芯材并对其刚度、承载能力和抗压强度进行了评价。方路平等[3]制备了帽型、泡型、工字型3种夹芯结构复合材料,研究了3种夹芯结构在弯曲载荷下的响应行为。Tuwair等[4]利用玻璃纤维织物作面板,与3种不同聚氨酯芯层结构制成三明治结构,得到了强度和刚度最大的一种三明治结构,并分析相应的模型。

与芯材的结构相比,增强面板类型对复合材料整体力学性能的影响更为显著[5-6]。以往的研究采用钢板、高性能纤维增强塑料作为面板材料制作聚氨酯夹芯复合材料,通过实验和数值计算的方法,表征复合材料的力学响应[7-9]。薛启超等[10]以聚氨酯弹性体钢夹层板为研究对象,对黏弹性夹芯夹层结构三点弯曲实验卸载后裂纹沿层间方向继续扩展这一现象进行研究。武晓东等[11]采用玻璃纤维、碳纤维、混杂碳/芳纶和芳纶纤维织物为面层,自制闭孔硬质聚氨酯泡沫芯材,通过碳纤维树脂传递模塑成型工艺制备了泡沫夹芯复合材料,以泡沫夹芯结构的平均损伤角度、穿透深度和最大开裂宽度作为表征试样损伤程度的参数,分析了25 J能量下的冲击损伤情况。

本文研究中使用的夹芯复合材料的芯层由聚氨酯发泡而成,增强面板采由超高分子量聚乙烯(UHMWPE)与芳纶2种高性能纤维织成的平纹织物,将增强面板结合软式聚氨酯芯材制成具有优良弹性恢复及缓冲性能的柔性复合材料,分析了这种复合材料的力学性能,并与锦纶非织造布夹芯复合材料和玄武岩平纹布夹芯复合材料作对比,为工程化生产提供参考。

1 实验部分

1.1 增强面板

将芳纶短纤纱作为经纱,超高分子量聚乙烯长丝作纬纱,旨在利用超高分子量聚乙烯优异的力学性能和芳纶短纤纱粗糙的表面,在平纹交织位置增大摩擦,有利于面板力学性能的提升。同时,该混杂结构有利于在减轻质量的同时提升织物的抗冲击性能。

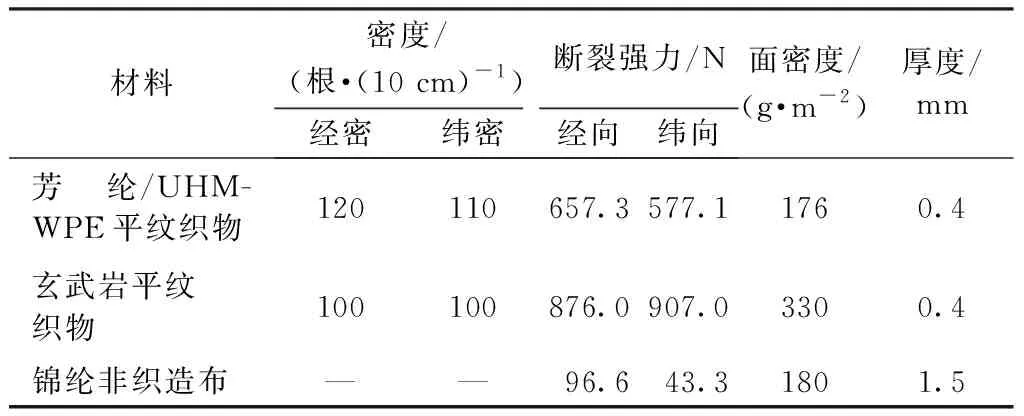

平纹结构织物作为增强面板,具体织造参数见表1、2。选用面密度接近的锦纶非织造布作为对比用增强面板,以便获得同等面密度下二者的力学性能差异,同时选用玄武岩平纹织物作对比,获得相同结构下不同材料的力学性能对比。锦纶非织造布为针刺结构,生产厂家为台湾信织实业股份有限公司,玄武岩平纹织物生产厂家为宜兴中碳科技有限公司。

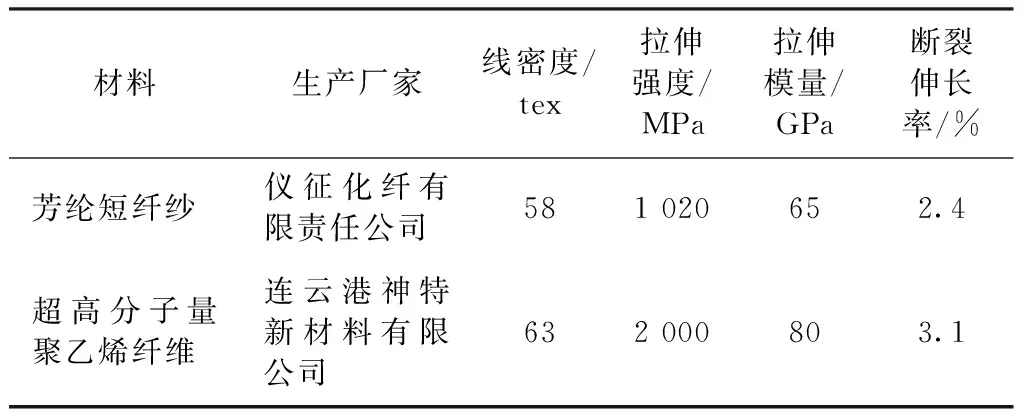

表1 纱线基本参数

Tab.1 Yarn parameters

材料生产厂家线密度/tex拉伸强度/MPa拉伸模量/GPa断裂伸长率/%芳纶短纤纱仪征化纤有限责任公司581 020652.4超高分子量聚乙烯纤维连云港神特新材料有限公司632 000803.1

表2 织物基本参数

Tab.2 Fabric parameters

材料密度/(根·(10 cm)-1)断裂强力/N经密纬密经向纬向面密度/(g·m-2)厚度/mm芳纶/UHM-WPE平纹织物120110657.3577.11760.4玄武岩平纹织物100100876.0907.03300.4锦纶非织造布——96.643.31801.5

1.2 芯 材

软质聚氨酯由A剂和B剂合成。其中:A剂为聚醚多元醇CST-1076 A,密度为1.05 g/cm3,颜色为乳白色;B剂为异氰酸酯CST-1076B,密度为1.25 g/cm3,颜色为黑褐色。生产厂家均为深圳科晟达贸易有限公司。

1.3 聚氨酯夹芯复合材料制备

在室温条件下将聚醚多元醇A剂与异氰酸酯B剂按照质量比为3∶1的比例搅拌混合,搅拌速度为1 000 r/min,时间为10 s,之后快速将混合料注入上下两侧铺有增强面板的模具中进行一体发泡成型。待1 h固化后脱模,得到聚氨酯夹芯复合材料,模具尺寸为35 cm×33 cm×10 mm(长×宽×高)。最终制备出上面板为芳纶/UHMWPE平纹织物、下面板为锦纶非织造布的芳纶/UHMWPE增强聚氨酯夹芯复合材料,以同样方式也制作出上面板为玄武岩平纹织物、下面板为锦纶非织造布的玄武岩增强聚氨酯夹芯复合材料以及用作对比的上下2个面板均为锦纶非织造布的锦纶非织造布增强聚氨酯夹芯复合材料。

1.4 性能测试

拉伸和压缩性能实验所用仪器为HT-2402型万能强力仪(台湾弘达仪器股份有限公司),冲击测试采用INSTRON 925HV型冲击试验机(美国英斯特朗公司)。拉伸性能测试参照GB/T 6344—2008《软质泡沫聚合材料拉伸强度和断裂伸长率的测定》进行,在常温常湿条件下,夹具加持试样在100 mm/min速度下进行拉伸,试样尺寸为180 mm×25 mm×10 mm。压缩性能测试参照GB/T 6669—2008《软质泡沫聚合材料压缩永久变形的测定》进行,在常温常湿条件下以相同速度进行压缩测试,试样尺寸为50 mm×50 mm×10 mm。落重冲击测试采用GB/T 6670—2008《软质泡沫聚合材料落球法回弹性能的测定》进行,试样在常温常湿条件下以半球形锤头进行低速落重冲击,试样尺寸为150 mm×100 mm×10 mm,锤头直径为12.7 mm,质量为6.5 kg。

2 结果讨论

2.1 拉伸性能分析

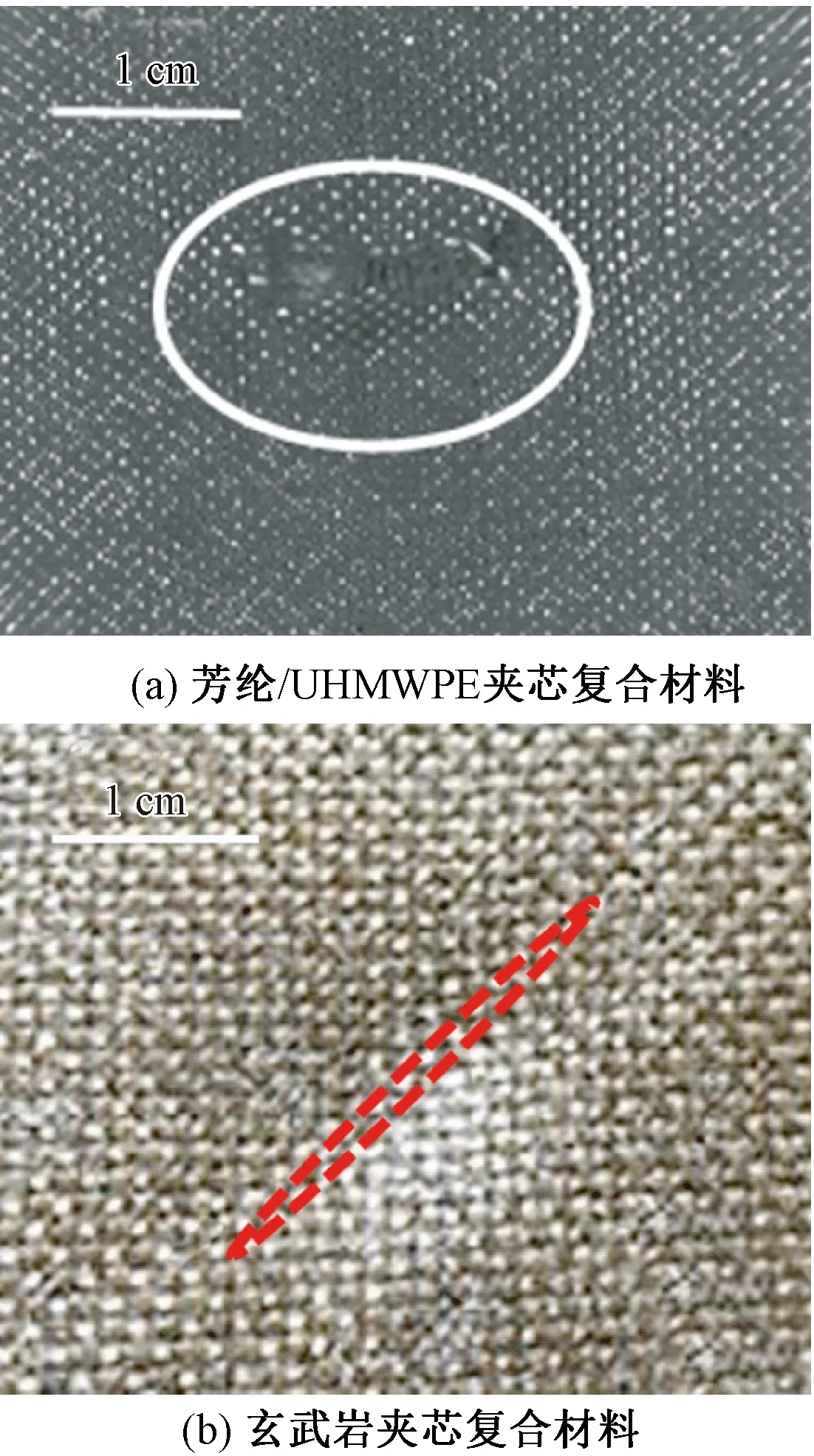

图1示出3类织物增强聚氨酯夹芯复合材料拉伸断裂结果。可以看到:锦纶非织造布夹芯复合材料的拉伸断裂截面较为整齐;而芳纶/UHMWPE夹芯复合材料的拉伸断裂面呈现为斜面,纱线有抽拔断裂现象;玄武岩夹芯复合材料具有类似的现象。这是因为芳纶/UHMWPE和玄武岩夹芯复合材料试样两面所用面板材质不同,织物面的断裂强力大,承受的力更多,且模量高,不易发生拉伸变形。

注:1#为正视图;2#为侧视图。 图1 3类织物增强聚氨酯夹芯复合材料试样 拉伸断裂正视图与侧视图

Fig.1 Front and lateral fracture images of three fabric reinforced polyurethane sandwich composites after tensile loading.(a) Nylon nonwoven sandwich composite;(b) Aramid/UHMWPE sandwich composite; (c) Basalt sandwich composite

图2示出3类织物增强聚氨酯夹芯复合材料载荷-位移曲线。由图可知,沿织物纵向与横向对锦纶非织造布夹芯复合材料分别进行拉伸,曲线具有相同的变化趋势。初始阶段为弹性阶段,而后出现拐点,表明材料进入屈服区,此时试样的载荷与位移仍呈现线性关系,但斜率较之前的弹性区已经下降了很多;当载荷达到一定范围之后,曲线急剧下降,此时的载荷值为失效强力,表明试样已断裂。最终锦纶非织造布夹芯复合材料纵向拉伸断裂强力为457.2 N,断裂伸长率为34.7%;横向拉伸断裂强力为220.0 N,断裂伸长率为43%。

图2 3类织物增强聚氨酯夹芯复合材料 试样拉伸载荷-位移曲线

Fig.2 Load-displacement curves of three fabric reinforced polyurethane sandwich composites. (a)Nylon nonwoven sandwich composite; (b)Aramid/UHMWPE sandwich composite; (c)Basalt sandwich composite

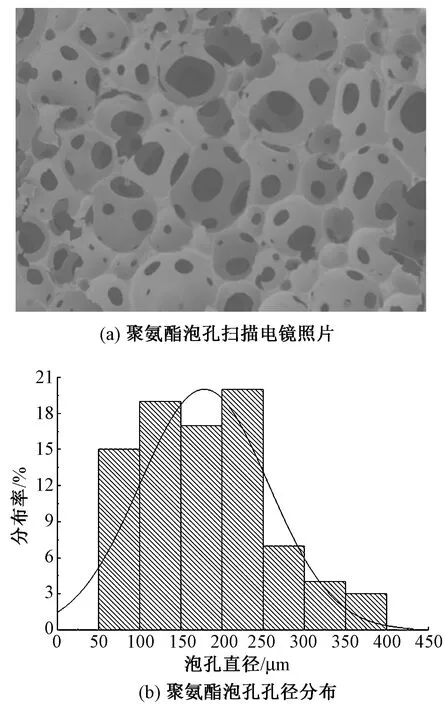

由图2(b)可知:沿织物纵向与横向分别进行拉伸,2个方向上芳纶/UHMWPE夹芯复合材料拉伸曲线在加载初始阶段呈线性状态;当载荷达到峰值时,材料发生破坏,载荷下降,但与锦纶非织造布夹芯复合材料不同,曲线在下降过程中会出现载荷逐渐降低直至载荷为零。同样,对于玄武岩夹芯复合材料也可观察到此现象,如图2(c)所示。这是由于在拉伸过程中,平纹织物的断裂伸长率要远小于锦纶非织造布,所以织物面会首先承受较大的拉力,当织物被拉断后,载荷迅速转移至芯材聚氨酯上,此时载荷下降,由于聚氨酯当中存在较多的泡孔,会由于泡孔失效导致载荷逐渐降低。由于3种复合材料控制聚氨酯发泡采用相同模具、发泡时间、相同配比,获得的泡孔尺寸相似,泡孔平均尺寸为178.45 μm,如图3所示。最终芳纶/UHMWPE夹芯复合材料纵向拉伸断裂强力为1 930 N,断裂伸长率为5.8%;横向拉伸断裂强力为1 744 N,断裂伸长率为6.5%。与锦纶非织造布夹芯复合材料相比,纵向断裂强力前者是后者的4.2倍,横向断裂强力是后者的7.9倍。玄武岩夹芯复合材料的纵横向强力值比较接近,其中:纵向断裂强力为1 953 N,横向断裂强力为1 890 N;纵向断裂伸长率为14.9%,横向断裂伸长率为18.5%。

图3 夹芯复合材料中聚氨酯内部 形貌及孔径分布情况

Fig.3 Morphology and diameter distribution of PU pores of sandwich composites. (a) SEM image of PU pores;(b) Diameter distribution of PU pores

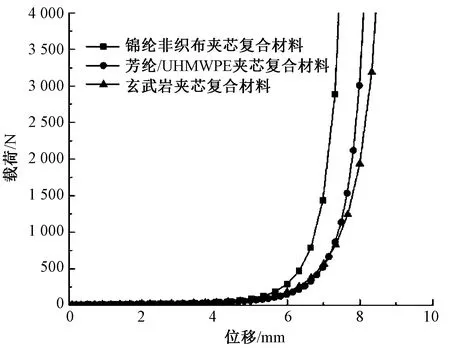

2.2 压缩性能分析

图4示出3类织物增强聚氨酯夹芯复合材料压缩载荷-位移曲线。可以看出,夹芯复合材料的载荷-位移曲线的趋势大致相同,曲线表现为3个不同阶段。第1阶段发生在0~1 mm区域,属于材料的压缩接触区,表现出线弹性特征,该阶段2种夹芯复合材料的压缩模量均为0.01 MPa。第2阶段发生在1~6 mm区域,属于材料的屈服区,曲线会出现1个平台,该阶段为压缩变形主要区域,同时该阶段越长也会对材料缓冲起到重要作用。第3阶段发生在6~8 mm,属于材料的压实阶段,其中:锦纶非织造布夹芯复合材料在6.5 mm处进入压实阶段,压缩形变为80%;芳纶/UHMWPE夹芯复合材料压缩在7.5 mm处进入压实阶段,压缩形变为93%。玄武岩夹芯复合材料在7.5 mm处进入压实阶段,与芳纶/UHMWPE相同,压缩变形为83%。3种材料在压缩过程的压缩接触区和屈服区差异不大,此阶段大变形主要发生在芯材聚氨酯部分,由于聚氨酯内部存在大量空气泡孔,在压缩过程中,泡孔首先被挤压并产生变形。在压实阶段,随着聚氨酯泡沫中泡孔不断被压缩,泡孔壁之间相互作用,泡孔腔被逐步填实。此外,由于锦纶非织造布结构松散,相对于平纹织物纤维在受压时更易产生移动,故其在屈服区就已经处于紧密阶段;而平纹织物结构紧密,不易被压缩,在压缩力逐渐增大时,会有一部分纱线嵌入聚氨酯中,因而产生更大变形量。

图4 3类织物增强聚氨酯夹芯复合 材料压缩载荷-位移曲线

Fig.4 Load-displacement curves of fabric reinforced polyurethane sandwich composites under compression loading

2.3 抗冲击性能分析

图5示出2种夹芯复合材料在6 J能量冲击下的破坏示意图。可以看出,锦纶非织造布夹芯复合材料试样表面遭到破坏,试样被冲击头穿破,形成一个直径为10 mm的孔洞。与之相对,芳纶/UHMWPE夹芯复合材料试样在冲击后没有产生破坏。这是由于2种夹芯复合材料上面板增强层强度差所造成的,锦纶非织造布的强度主要是由纤维间缠绕形成的摩擦力提供,而芳纶/UHMWPE平纹织物,纱线排列整齐,结构紧密,由于纤维本身具有较好强度,故其强度会大于锦纶非织造布。

图5 锦纶非织造布夹芯复合材料与芳纶/UHMWPE 夹芯复合材料冲击后破坏结果

Fig.5 Fracture morphologies of nylon nonwoven composite (a) and aramid/UHMWPE sandwich composite (b)

图6示出冲击能量为6 J时锦纶非织造布夹芯复合材料与芳纶/UHMWPE夹芯复合材料冲击载荷-位移曲线。可以看出,芳纶/UHMWPE夹芯复合材料冲击载荷曲线很光滑,冲击强力为530 N,整个过程吸收能量接近6.0 J。而锦纶非织造布夹芯复合材料曲线冲击载荷曲线后半部急剧下降,直至降到0,冲击破坏强力为640 N,整个过程吸收5.4 J能量。原因是由于芳纶/UHMWPE夹芯复合材料中平纹织物首先与冲击头接触,为整个夹芯复合材料承受冲击,并且未被冲击破坏,同时平纹织物存在较多的经纬纱交织点,有助于集中力的分散,更好地将冲击力分散传递到芯材聚氨酯上;而锦纶非织造布夹芯复合材料所受冲击力超过面板增强层强度,产生破坏,冲击头直接深入到聚氨酯芯材内部,所以造成二者曲线差异,并且芳纶/UHMWPE夹芯复合材料的最大冲击力小于锦纶非织造布夹芯复合材料的冲击破坏强力。

图6 锦纶非织造布夹芯复合材料与芳纶/UHMWPE 夹芯复合材料冲击载荷-位移曲线

Fig.6 Load-displacement curves of nylon nonwoven and aramid/UHMWPE sandwich composites

为进一步分析芳纶/UHMWPE夹芯复合材料的抗冲击性能,将冲击能量提升到20 J,并进一步对芳纶/UHMWPE夹芯复合材料试样进行冲击实验,结果如图7所示。从芳纶/UHMWPE夹芯复合材料破坏示意图可以看出,试样表面的织物被穿破,沿横向形成一个20 mm的缺口,这是因为芳纶纱线的强度小于UHMWPE纱线,破坏主要发生在芳纶短纤纱部分,而玄武岩夹芯复合材料沿织物纵向有部分纱线断裂。

图7 芳纶/UHMWPE夹芯复合材料与玄武岩夹芯 复合材料试样破坏结果

Fig.7 Fracture morphology of aramid/UHMWPE composite (a) and basalt sandwich composite (b)

图8示出冲击能量为20 J时芳纶/UHMWPE夹芯复合材料与玄武岩夹芯复合材料冲击载荷-位移曲线。可以看出,芳纶/UHMWPE夹芯复合材料的冲击破坏强力为1 260 N,吸收的总能量为13.4 J。冲击过程中首先夹芯复合材料随着冲击作用产生一定的形变,当形变继续增大时,由于芳纶/UHMWPE织物的断裂伸长率小于聚氨酯,这时织物为主要受力部分,二者之间产生协同作用,直至织物被穿破,聚氨酯继续承受载荷,曲线表现为一小段波动,由于聚氨酯断裂强力较低,很快被穿破,因此载荷急剧下降。在这个过程中总能量包含材料弹性应变能和材料破坏能2部分。其中:材料弹性应变能没有被吸收,转化为弹性变形,在外力移除后,材料形状恢复并释放出弹性应变能;而材料破坏能是由纤维的断裂和抽拔,聚氨酯的撕裂等形式构成。因此,对比2类夹芯复合材料,芳纶/UHMWPE夹芯复合材料破坏能所需能量更大,在未破坏前提下,可吸收的冲击能量远高于锦纶非织造布夹芯复合材料,是后者的2.5倍。

图8 芳纶/UHMWPE夹芯复合材料与玄武岩 夹芯复合材料载荷-位移曲线

Fig.8 Load-displacement curves of aramid/UHMWPE and basalt sandwich composites

从玄武岩夹芯复合材料的冲击载荷-位移曲线看出,其冲击载荷达到1 480 N,整个过程吸收能量为18 J,为锦纶非织造布夹芯复合材料的3.3倍,但由于玄武岩平纹织物的面密度远大于芳纶/UHMWPE平纹织物,因此采用了能量吸收密度的概念(表示单位质量吸收的能量)对二者的性能进行进一步比较,二者能量吸收密度分别为4.95、2.64 J/g。芳纶/UHMWPE夹芯复合材料的能量密度为玄武岩夹芯复合材料1.875倍。说明芳纶/UHMWPE夹芯复合材料在保证质轻的基础上,具有良好的能量吸收效果。

3 结 论

本文利用UHMWPE与芳纶这2种高性能纤维以及软式聚氨酯可大变形的特点,开发出一款具有优良力学性能的柔性缓冲用复合材料,并通过拉伸、压缩和冲击实验对其与锦纶非织造布夹芯复合材料和玄武岩夹芯复合材料进行性能比较。结果显示,芳纶/UHMWPE夹芯复合材料和玄武岩夹芯复合材料均具有优良的力学性能,除压缩性能受聚氨酯影响造成2种夹芯复合材料性能接近外,拉伸以及缓冲性能均远高于锦纶非织造布夹芯复合材料,但玄武岩平纹布的面密度较大,不利于轻量化的发展趋势,因此芳纶/UHMWP夹芯复合材料可广泛应用于人体防护、汽车及建筑内饰等工程领域。