碳纤维增强编织复合材料圆管制备及其压缩性能

谷元慧, 张典堂,2, 贾明皓, 钱 坤

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122;2. 安徽省高等学校纺织面料重点实验室, 安徽 芜湖 241000)

碳纤维增强复合材料(CFRP)是一种先进的新型材料,因其相比传统的金属材料具有更高的强度和模量、耐冲击等优异性能以及满足人们对于材料构件轻量化的需求而被广泛应用于军工、航空航天、轮船、汽车等领域[1-3]。管件是实际工程应用中较为常见的构件之一,利用编织结构制作的复合材料管件不但具有高的损伤容限,其能量吸收能力也远远大于同尺寸规格普通金属吸能装置[4-6]。这些构件在应用过程中不可避免地受到压缩载荷的作用,国内外研究人员也从编织工艺参数及构件应用环境等方面对复合材料管件的压缩性能进行了大量的研究,但是针对圆形管件力学性能方面的研究仍较少。黄建城[7]探究了含有特殊薄弱环节(内倒角与花冠和端部开缝)的复合材料圆管压缩破坏模式与吸能特性。结果表明,新式薄弱环节可引发圆管的渐进稳定失效模式,可较高程度地提升其吸能效果。Gideon等[8-9]在试验中着重考察了编织角对三维编织复合材料圆管的静态压缩疲劳压缩性能的影响,认为编织角的大小对复合材料圆管疲劳失效模式有较大影响。Eyer等[10]设计了哑铃形碳纤维复合材料管以研究其纤维轴向的压缩性能,结果显示:用90°非平衡编织玻璃/环氧树脂片(1055 / ES18)增强的11层编织碳/环氧树脂(G939 / M18)管压缩性能较好。Wu等[11-12]研究了三维编织复合材料圆管在低温度场以及高应变率条件下的轴向压缩响应机制,结果表明:低温条件下的材料具有更强的力学性能,但应变率效应与常温下差异不大,压缩模量和压缩强度都随着应变率的增加而增加。由于研究成本的限制,目前已有研究中的圆管多为薄壁,且鲜有对不同编织结构及构件长度对复合材料圆管压缩性能影响的报道。而应用环境下,尺寸效应是材料结构失效的重要影响因素,尤其在压缩性能下,尺寸(长度)严重影响屈曲失效。

基于此,本文以树脂为基体,与碳纤维编织预制件采用树脂传递模塑成型工艺(RTM)复合,并在万能试验机上进行准静态轴向压缩试验,采用高速摄影仪记录压缩过程,深入研究6 mm壁厚的复合材料圆管的长度(40、50、60 mm)、编织结构(三维四向简称3D)与二维编织铺层(简称OB)对其压缩性能的影响及其失效机制,以期对复合材料圆管结构件的设计以及实际工程应用提供指导。

1 试样制备与试验过程

1.1 复合材料圆管的制备

采用四步法编织的三维(3D)四向圆管预成型件与Over-braiding技术(OB)编织的二维铺层圆管预成型件,分别由陕西元丰纺织技术研究有限公司和浙江天科复合材料有限公司提供。

采用RTM工艺进行复合。RTM工艺可有效降低复合材料制作成本,且经该工艺复合的制品具有孔隙率低、表面光滑等优点[13-14]。采用南通星辰合成材料公司提供的WSR618(E-51)环氧树脂,无锡仁泽化工产品有限公司提供的5023固化剂,按环氧树脂与固化剂质量比为3∶1配制。根据该树脂的热学特性及多次固化试验,为保证固化完全,经优化设计后设定固化工艺为:70 ℃、3 h;80 ℃、2 h;90 ℃、4 h。模具为实验室自制,具体复合工艺流程见文献[15],所有复合材料圆管的外径为55 mm,内径为43 mm。

试样编号以圆管编织方式+圆管长度表示,即3D-40、OB-40、OB-50、OB-60。表1示出试样的基本规格参数,试样外观如图1所示。

表1 碳纤维编织圆管试样规格参数

Tab.1 Sample specifications of carbon fiberbraided circular tubes

试样名称纤维束种类与型号长度/mm编织角/(°)纤维体积分数/%3D-40T700-6K404050OB-40T700-12K405353OB-50T700-12K505254OB-60T700-12K605353

图1 轴向压缩试验件

Fig.1 Axial compression test piece

表中复合材料圆管的纤维体积分数按下式计算:

式中:VC为复合材料圆管的纤维体积含量,%;Mp为试样预制件质量,g;Do为复合材料圆管外径,cm;Di为复合材料圆管内径,cm;L为试样长度,cm;ρc为碳纤维密度,g/cm3。

1.2 轴向压缩试验

图3 3D-40与OB-40压缩载荷与位移曲线

Fig.3 Compression load-displacement curves of 3D-40 and OB-40

碳纤维增强复合材料圆管轴向准静态压缩试验参照GB/T 5350—2005《纤维增强热固性塑料管轴向压缩性能试验方法》在Instron 3385H型万能试验机上进行,加载速度设置为2 mm/min,每种规格的试样个数均为3件,结果取平均值。采用Photon Focus高速摄影仪记录3D-40与OB-40的压缩破坏过程,其中万能试验机与高速摄影仪分别由相配套的电脑控制。

2 试验结果与讨论

2.1 压缩应力与应变响应

40 mm的3D编织复合材料圆管以及长度分别为40、50、60 mm长的OB复合材料圆管在准静态轴向压缩条件下的应力-应变曲线如图2所示。

图2 4种试样压缩应力与应变曲线

Fig.2 Compressive stress-strain curves of four specimens

由图2可知,从整体来看,4种试样均表现出明显的弹塑性特征,且试样的结构与长度尺寸对压缩模量产生较大的影响。在初始阶段(复合材料圆管未发生破坏),应力-应变曲线呈线性,材料发生线弹性变形。3D复合材料圆管的压缩弹性模量达到5.91 GPa,略大于OB复合材料圆管。应力随应变的增加而迅速增至最大值,材料产生破坏后,又迅速下降,但是3D编织结构材料下降较为缓慢,说明3D编织复合材料圆管的压缩弹性性能较好,OB编织铺层复合材料圆管更容易产生突发的脆性破坏。3D编织圆管产生压缩破坏后应力不再上升,而OB编织铺层圆管在压缩破坏后应力-应变曲线呈现波浪形波动。这是因为二维编织从圆管一端逐渐产生破坏,从弹性到塑性阶段,其他完好部分重新进行载荷分配,纤维束之间以及纤维与上下压盘之间产生摩擦;进入到弹性阶段,几次循环后试样完全破坏,但整体渐进破坏模式明显。OB结构的圆管,随着试样长度的增加,其压缩弹性模量逐渐增加,OB-40、OB-50和OB-60的压缩模量分别为4.91、5.19和5.66 GPa。同时,试样越长,波动越大,破坏形式越不稳定。

3D编织复合材料圆管的初始应力峰值比OB编织试样要大许多,这主要是因为OB编织圆管的编织角较大,在圆管受到轴向压缩载荷的作用时,越大的编织角,纤维束与压缩加载力的方向的夹角就越大,这种情况下,树脂与纤维产生脱黏以及发生屈曲剪切破坏的概率越大,纤维增强相容易产生破坏,从而大大降低了轴向压缩力学性能。

2.2 压缩破坏模式及失效机制分析

为更好地揭示编织复合材料圆管的失效机制,选取代表性的3D-40与OB-40 2种管件试样,并对其载荷位移曲线图(见图3)以及相对应的特征关键点时刻的损伤形貌高速摄影图片(见图4)进行分析。需要说明的是,由于2种结构在载荷位移线性弹性阶段的曲线重合度较高,为便于清晰地分析特征点,对该阶段曲线进行了局部放大。

图4 3D-40和OB-40的压缩损伤裂纹扩展高速摄影图片

Fig.4 Compression damage crack propagation high-speed photography pictures of 3D-40(a) and OB-40(b)

图5示出3D-40编织复合材料圆管在常温轴向准静态压缩条件下的最终破坏形态。可以看出,3D编织复合材料圆管主要失效模式为纤维断裂、基体开裂以及纤维与基体产生脱黏。试样在压缩初始o-h阶段,管壁上出现了少量树脂基体碎裂的点(见图4(a)中h),且位置基本为管壁上的气泡处,这是因为制作过程中不可避免地产生气泡,对性能有所影响,导致这一阶段压缩模量偏小。随着加载的继续,因圆管整体结构性较强,增强相发挥抗压作用,模量有所上升,但到达图3中i点处,已出现较为明显的剪切裂纹,对结构造成了一定的破坏。如图5(a)中的A、B和C 3个矩形框所示,材料局部产生明显的脆性剪切失效,裂纹与编织轴向形成的角度为45°。初始剪切破坏是突发的,破坏位置随机。

从图4(a)可以看出,在开始产生剪切破坏后,后续为渐进破坏,剪切裂纹基本沿着编织角方向朝着另一端扩展且破坏加重,同时在载荷的作用下出现新的剪切裂纹和基体碎裂。加载到k点时,剪切裂纹处的纤维束已发生较为严重的断裂,载荷达到峰值。在压缩过程中后期,非加载端(即圆管底部)首先沿圆周方向以较均匀距离分散产生裂纹,树脂与纤维产生脱黏,甚至部分脱落,材料呈向外发射的分瓣状,并且随着加载继续,脱黏现象越来越严重,分瓣特征越发明显(见图5(c))。这是由于3D编织结构的整体性能优异,底部无向下自由度形成。图3中n点后载荷值基本稳定。

图5 3D-40压缩最终破坏形态

Fig.5 3D-40 compression final failure form. (a) 3-D view; (b) Top view; (c) Bottom view; (d) Ring view

从图5可清楚地看到整齐的断口。纤维束断裂、基体开裂以及脱黏、脱落等使得剪切裂纹处产生明显的错位变形,但整体结构完整性较好。

图6~8分别示出4种试样的破坏形态。可看出不同长度的OB编织圆管的破坏形态不尽相同。与3D编织复合材料圆管相比,OB编织复合材料圆管的压缩破坏较为严重,该结构圆管均产生分层现象,这是由于Over-braiding编织圆管的层与层之间仅仅是嵌套关系,层间性能较差;而3D编织是纱线在空间相互交织,纱线在厚度方向进行增强,因而无分层现象产生。

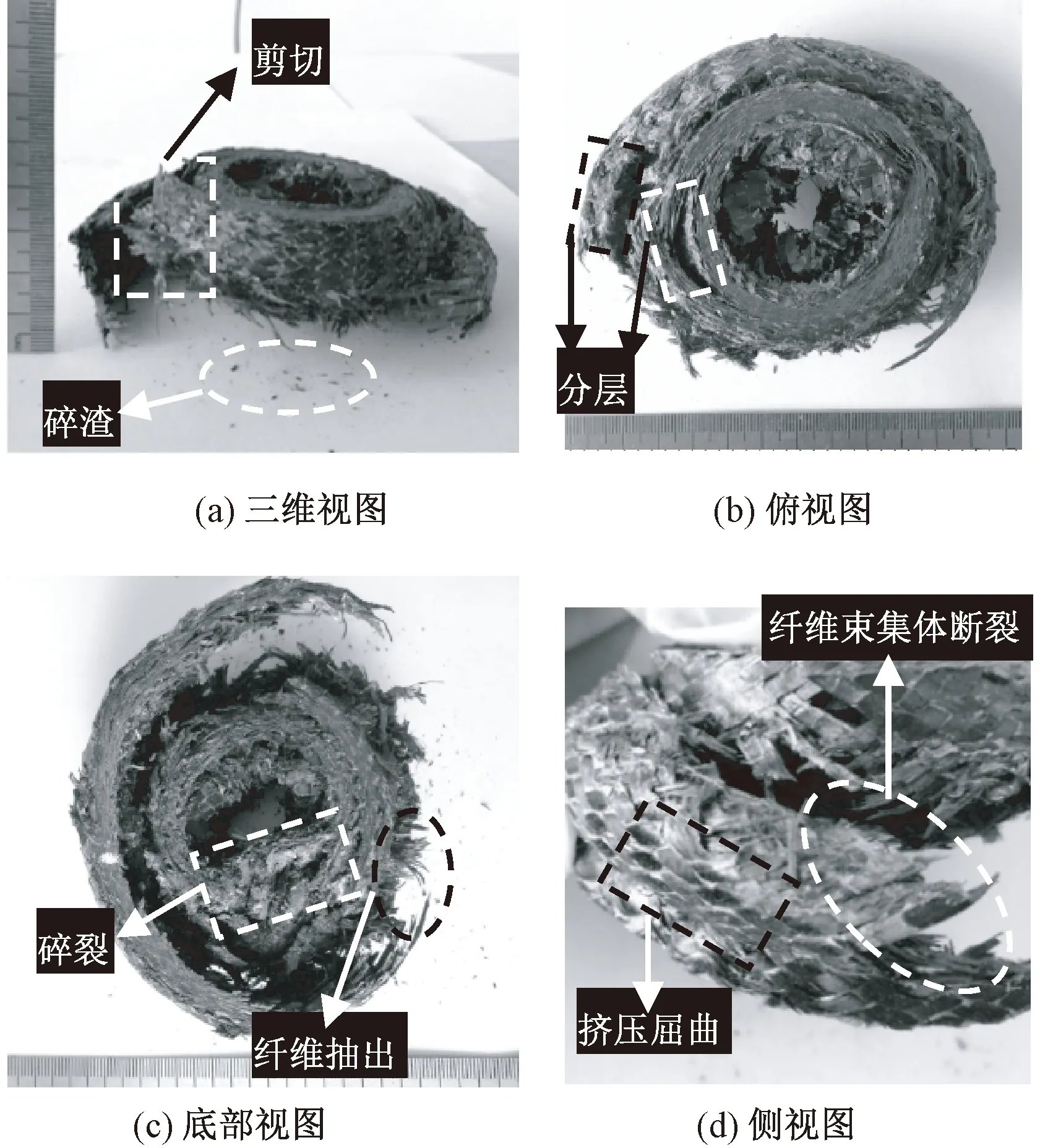

图6 OB-40压缩最终破坏形态

Fig.6 OB-40 compression final failure form. (a) 3-D view; (b) Top view; (c) Bottom view; (d) Side view

图7 OB-50压缩最终破坏形态

Fig.7 OB-50 compression final failure form. (a) 3-D view; (b) Top view; (c) Bottom view; (d) Side view

图8 OB-60压缩最终破坏形态

Fig.8 OB-60 compression final failure form. (a) 3-D view; (b) Top view; (c) Bottom view; (d) Side view

OB圆管试样主要失效模式除了分层破坏(外层比内层损伤严重)以外,还包括纤维束与基体之间挤压屈曲和细观层面上的纤维抽拔、纤维束断裂、剪切破坏。其中屈曲失效与金属材质的圆管受压缩时类似,在持续的压缩载荷作用下,纤维束在局部区域发生挤压屈曲,并伴有剪切现象,形成塑性变形。如OB-40圆管的压缩位移载荷曲线及压缩损伤过程图所示,由于结构整体性较差,在压缩载荷的作用下,加载端出现了挤压屈曲,到达初始峰值a点。继续加载后,原先挤压密实部位多了1条横向挤压线,下方出现斜向方向挤压和微裂纹,这对结构产生了严重破坏,承载能力到达最低点b。而后经过几个周期的载荷分配,纤维的屈曲变形也不断增加,直至最终压实,损伤过程高速摄影图也支撑了2.1节中应力与应变响应分析。纤维束上有裂纹增加并不断沿着纤维轴向扩展,与产生的剪切失效叠加,导致纤维产生断裂,纤维连同基体与整体结构脱落分离,特别是较长长度的试样更为明显。整个过程中,基体在载荷作用下也产生了挤压和剪切, 并产生碎裂。但是破坏部分含有少量弹性区域,在卸载后,会产生少量的回弹,试样越长,回弹特征越明显。这是由于试样长度的增加,使其在压缩过程中形成了更多的屈曲圈。试样越短,压溃过程中的大变形越少,抵抗压缩载荷的完整纤维较多, 破坏后的结构仍然保持较为完整的状态。

以上几种试样还有一个共同的特点:圆管外侧比内侧破坏严重。这是由于试样内侧和外侧的编织角不同,且内侧要小于外侧,在压缩过程中,应力分布不均,越靠近外侧的位置承担的载荷越大,所以外侧发生较为严重的破坏。

2.3 能量吸收特性

能量吸收效果是判断材料力学性能的一个重要指标[16],其中比吸能(SEA)和载荷比(LR)是常被用来衡量结构材料吸能特性的2个重要参数。比吸能指的是单位质量的材料所吸收的能量值,数值越大,吸能效果越好,采用此参数可比较不同结构的材料吸能效果。载荷比的含义是试验过程中所测定的初始载荷峰值(Pmax)与载荷平均值(Pmean)之比,其值越小,材料的吸能效率越好[17]。二者的计算方法分别如下:

式中:Etotal为吸收总能量,kJ;M为材料总质量,kg;ρ为复合材料密度kg/m3;P为瞬时载荷值,kN;Pmean为载荷平均值,kN;Lc为压缩圆管的长度,m;A为圆管的截面积m2。

经试验及按公式计算得到几种试样的能量吸收情况,如表2所示。

表2 试样的能量吸收参数

Tab.2 Energy absorption parameters of samples

试样名称Pmax/kNPmean/kNSEA/(kJ·kg-1)LR3D-4014.2394.5568.701.50OB-4012.0181.4458.491.47OB-5012.02100.0271.571.20OB-6012.4396.5069.311.29

由比较可知,3D编织结构的圆管具有较大的载荷峰值、平均载荷值,主要是因为3D编织结构整体性能强,抗损伤容限较强;但是3D编织圆管的载荷比值最大,说明其吸收能量的效率不如二维OB结构的圆管,这是因为OB圆管在后期压缩过程中依靠摩擦作用以及整体结构压实增密耗散大量能量,同时增强体有着较高阶的屈曲,复合材料圆管整体仍然维持在高的应力水平,导致能量吸收效率较高。相同结构的二维OB圆管随着长度的增加,比吸能值及载荷比并没有呈线性增加,其中长度为50 mm的二维OB复合材料圆管的比吸能值最大,载荷比最小,吸能特性最好,这说明要想提升二维编织铺层复合材料圆管的压缩吸能特性,需将其长度控制在一定范围内。

3 结 论

本文采用RTM工艺制备了壁厚为6 mm的三维四向和二维铺层编织碳纤维增强复合材料圆管。从压缩过程中的应力与应变情况、压缩破坏失效机制和整个压缩过程的材料吸能特性几个方面综合研究了三维四向(3D)编织复合材料圆管以及不同长度的二维OB复合材料圆管的轴向准静态压缩性能,着重讨论了结构以及试样长度等参数对压缩性能的影响,得到以下结论。

1)3D编织与OB结构的复合材料圆管在压缩条件下均有弹塑性特征,但是相比之下,3D编织圆管压缩弹性性能更优异。OB结构的圆管试样越长,压缩弹性模量有所增大,应力-应变曲线波动也增大,同时也增加了屈曲圈数量,但从应力-应变曲线反映出OB圆管后期表现为较稳定的渐进失效模式。

2)几种试样损伤形态不尽相同,都不是单一的破坏失效模式,3D-40与OB-40圆管最终结构较为完整。除OB-40试样,其余所有材料宏观破坏特征均同时含有瓣状破坏和脆性剪切失效,OB编织结构复合材料圆管还有明显的分层失效与挤压屈曲;细观层面的失效特征包括基体开裂与脱黏、纤维断裂与抽拔。

3)3D编织结构与OB编织结构的复合材料圆管的吸能特性有所差异。3D编织圆管载荷峰值最大,数值为14.23 kN,抗损伤容限高;OB圆管载荷比较小,长度为50 mm的试样吸能最高为71.57 kJ/kg,载荷比最小,仅为1.20,吸能效果最好。为提升吸能效果,应合理有效地进行编织结构设计以及试样长度设计。