冷却温度对聚偏氟乙烯/超高分子量聚乙烯共混中空纤维膜结构与性能的影响

李娜娜 , 鲁清晨, 尹巍巍, 肖长发

(1. 天津工业大学 省部共建分离膜与膜过程国家重点实验室, 天津 300387;2. 天津工业大学 纺织科学与工程学院, 天津 300387)

膜分离技术是解决水危机的关键技术手段之一,中空纤维膜具有比表面积大、能耗低、装置易操作、不产生二次污染和效益高等特点[1],在水处理领域引起了极大关注。聚偏氟乙烯(PVDF)中空纤维膜以其良好的耐热性和成膜性,被广泛应用于微滤、超滤等分离膜领域[2-3]。

热致相分离法(TIPS)是制备PVDF膜的常用方法[4-6],由温度驱动相分离,即高温相溶,低温分相。由TIPS法制备的纤维膜强度高,膜孔径分布窄,孔隙高,孔径易于调控。影响TIPS法制备纤维膜的因素有聚合物分子质量、聚合物浓度、聚合物/稀释剂的相容性、成核剂、萃取剂、冷却温度等。其中冷却温度无论对结晶结构[7],还是对孔结构[8]都有直接影响。Wang等[9]以磷酸三乙酯和二乙二醇乙醚醋酸酯为复合稀释剂,利用TIPS法制备了PVDF膜。研究发现,通过改变凝固浴温度,PVDF膜形貌呈现球晶状、细胞状和海绵状等不同结构形态。Cui等[10]以环丁砜为稀释剂,采用TIPS法制备对称结构的PVDF多孔膜,在研究过程中发现结晶速率随着冷却速率的增加而增加。周钱华[11]制备了冷却温度为323、293 K的PVDF膜,结果表明,高冷却温度所得膜孔结构更为疏松。

在前期的研究中,本课题组利用PVDF高温熔融的特性,与超高分子量聚乙烯(UHMWPE)/矿物油和SiO2共混制备了PVDF/UHMWPE/SiO2中空纤维膜[12],一定程度上改善了PVDF膜的力学强度和渗透性能,但成膜过程中PVDF熔体黏度较大,易产生团聚现象。在此基础上,本文将PVDF与邻苯二甲酸二丁酯(DBP)和矿物油混合形成复合稀释剂,制备PVDF/UHMWPE共混中空纤维膜,重点研究了冷却温度对共混中空纤维膜结构与性能的影响。

1 实验部分

1.1 原料和试剂

超高分子量聚乙烯(UHMWPE),纤维级,重均分子质量为3.65×106,北京助剂二厂;矿物油,工业品,大庆油田炼油厂;聚偏氟乙烯(PVDF),纤维级,日本吴羽化学工业株式会社;邻苯二甲酸二丁酯(DBP)、邻苯二甲酸二辛酯(DOP),天津市光复精细化工研究所;抗氧剂,工业品,天津力生化工厂;无水乙醇、120号汽油,分析纯,天津市科锐思精细化工有限公司。

1.2 中空纤维膜的制备

将PVDF和UHMWPE粉末置于90 ℃烘箱中预干燥3 h。称取UHMWPE(质量分数为6%)、PVDF(质量分数为16%)、抗氧剂(质量分数为0.2%)以及矿物油(质量分数为59.8%)和DBP(质量分数为18%)充分混合形成悬浊液,然后将其加入双螺杆挤出机,经中空喷丝头挤出得到中空纤维膜凝胶体。其中喷丝头的中空部分加入DOP液体作为芯液,起到中空支撑体作用。挤出机I~VI区温度分别为130、145、160、175、190、200 ℃,计量泵温度为205 ℃,喷丝头温度为205 ℃,冷却介质为不同温度的水。通过牵拉卷取装置收集PVDF/UHMWPE中空纤维膜凝胶体,将制得的中空纤维膜胶体依次进行无水乙醇、汽油萃取和超滤水清洗得到PVDF/UHMWPE中空纤维膜,然后经冷冻干燥,待测。

1.3 测试与表征

1.3.1 截面形貌观察

将PVDF/UHMWPE共混中空纤维膜经液氮脆断和喷金处理后,使用Hitachi S4800型场发射电子显微镜(FESEM,日本日立公司)观察其形貌。

1.3.2 孔径测试

通过POROLUX 1000型气液界面孔径测试仪(德国POROMETER公司)测试PVDF/UHMWPE共混中空纤维膜孔径及其分布。采用外压法制备中空纤维膜组件。将膜组件与测试装置连好,设置氮气压力为0~0.1 MPa,测试干态共混中空纤维曲线,然后使用Porefill浸润剂浸泡共混中空纤维膜样品获得湿态共混中空纤维膜,测试其孔径曲线。

1.3.3 孔隙率测试

采用干湿称量法测量PVDF/UHMWPE共混中空纤维膜孔隙率。将共混中空纤维膜放入无水乙醇中浸泡24 h,使无水乙醇充分浸入膜孔内,取出后除去表面无水乙醇,得到纤维膜湿态质量mw(g)。然后经蒸馏水充分清洗后冷冻干燥12 h,得纤维膜干态质量md(g)。孔隙率由下式[13]计算得到。

式中:ε为孔隙率,%;ρw为无水乙醇密度,g/cm3;ρd为共混膜密度,g/cm3。

1.3.4 气通量测试

使用实验室自制装置测试纤维膜气通量,测试压力为0.01 MPa,测试温度为(25±1)℃。共混中空纤维膜气通量由下式[11]计算得到:

式中:J1为气通量,L/(m2·h);L为气体流量,L/h;S1为纤维膜的有效面积,m2。

1.3.5 水通量测试

使用实验室自制装置测试PVDF/UHMWPE共混中空纤维膜水通量。测试前试样放入纯水中浸泡48 h。测试时先将预湿后的共混中空纤维膜在0.1 MPa压力下预压15 min,使膜结构保持稳定,然后在此压力下进行水通量测试。水通量由下式[14]计算得到:

式中:J2为水通量,L/(m2·h);V为透过水体积,L;S2为纤维膜有效面积,m2;t为测试时间,h。

1.3.6 接触角测试

使用OCA 15 pro型视频光学接触角测量仪(德国Dataphysics公司)测量PVDF/UHMWPE共混中空纤维膜表面亲疏水性,测试条件:(25±1) ℃,液滴量为1 μL,液滴滴下5 s后系统自动采集图像,读取接触角数值。

Fig.1 FESEM cross-section images of PVDF/UHMWPE blending hollow fiber membrane at different cooling temperatures

1.3.7 力学性能测试

使用5969型万能强力机(美国Instron公司)对所制备的PVDF/UNMWPE共混中空纤维膜进行拉伸断裂实验,测得试样的断裂强度和断裂伸长率。测试条件:拉伸速度为20 mm/min,夹具间距为30 mm。

2 结果与分析

2.1 形貌分析

图1示出不同冷却温度下PVDF/UHMWPE共混中空纤维膜横截面扫描电镜照片。可以看出,UHMWPE在纺丝过程中由于拉伸形成取向度较高的原纤,这些原纤在液氮中仍能保持较高的韧性[15],因此,在液氮条件下,UHMWPE不能顺利脆断而以原纤状态显露在共混中空纤维膜断面(见图1中方框标记),这些UHMWPE原纤增加了PVDF球晶聚集体的连接性。较高冷却温度可使共混中空纤维膜成形缓慢,影响UHMWPE挤出后的拉伸取向,这使UHMWPE原纤在共混中空纤维膜内的连续性变差,因此,UHMWPE原纤随冷却温度的升高而变少。而冷却温度低使体系过冷度增大,冷却速率随之增大,使PVDF与UHMWPE易于形成晶核且结晶速率大,从而形成了更多、更小的结晶。同时,较低的冷却温度缩短了相分离时间,不利于复合稀释剂液滴生长与聚集;此外,较低的冷却温度使共混体系黏度迅速增加,也不利于结晶与稀释剂生长。以上因素综合作用,冷却温度较低时使聚合物晶体(PVDF和UHMWPE)尺寸减小、密度增加,稀释剂液滴尺寸减小,最终膜孔径减小。相反,较高的冷却温度有利于增加膜孔径,但当冷却温度过高(50、65 ℃)时,所得共混中空纤维膜内部大孔数量过多,造成了部分膜孔塌陷,膜孔连续性较差。而较低的冷却温度将形成密集的晶核结构,这将对纤维膜力学性能有一定的改善作用。

2.2 孔结构分析

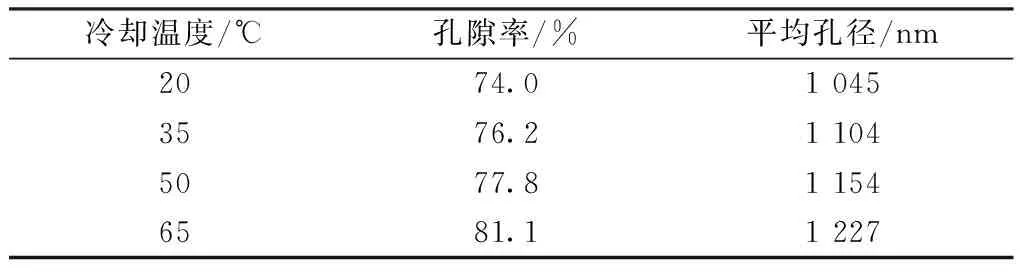

不同冷却温度条件下PVDF/UHMWPE共混中空纤维膜的孔径分布如图2所示。可以看出,随着冷却温度由20 ℃升高至65 ℃,PVDF/UHMWPE纤维膜的最小孔径从689.9 nm增加到798.3 nm,最大孔径从4 914 nm增加到6 008 nm,平均孔径由1 045 nm增加到1 227 nm。随着冷却温度的升高,共混中空纤维膜孔径向大孔方向移动,且较高冷却温度所得共混中空纤维膜孔径分布更为集中。主要原因是随着冷却温度升高,体系在冷却时过冷度降低,其冷却速率会随之下降,使体系经历相分离的时间增加,同时复合稀释剂液滴生长与聚集时间增加,这有助于孔径增大。PVDF/UHMWPE纤维膜的孔隙率呈现略增趋势,随着冷却温度由20 ℃升高至50 ℃,孔隙率由74.0%增加至81.1%,具体结果如表1所示。在采用TIPS法制备共混中空纤维膜过程中,膜孔径主要是由稀释剂所占据的空间在经过萃取后所产生的。对于相同稀释剂浓度,单一改变冷却温度,纤维膜孔隙率不会出现较大变化。

Fig.2 Pore diameter distribution of PVDF/UHMWPE blending hollow fiber membrane at different cooling temperatures

表1 不同冷却温度下PVDF/UHMWPE共混中空纤维膜平均孔径和孔隙率

Tab.1 Average pore diameter and porosity ofPVDF/UHMWPE blending hollow fiber membraneat different cooling temperatures

冷却温度/℃孔隙率/%平均孔径/nm2074.01 0453576.21 1045077.81 1546581.11 227

2.3 渗透性能分析

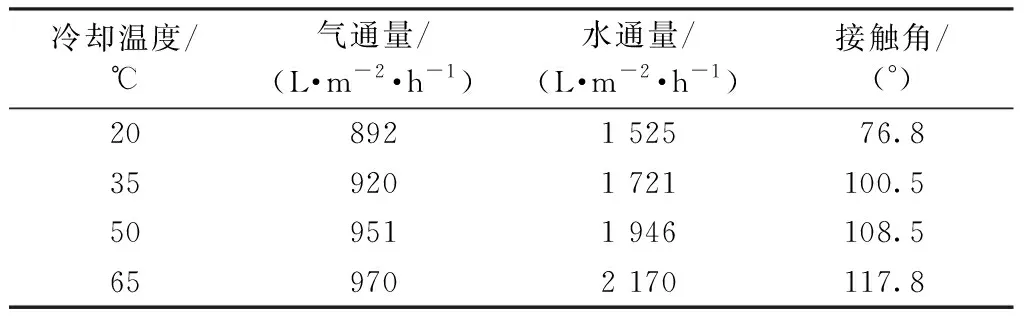

表2示出不同冷却温度条件下PVDF/UHMWPE共混中空纤维膜的气通量、水通量和接触角测试结果。可以看出,随着冷却温度由20 ℃升高至65 ℃,PVDF/UHMWPE共混中空纤维膜气通量由892 L/(m2·h)增加至970 L/(m2·h)。

表2 不同冷却温度条件下PVDF/UHMWPE共混中空纤维膜通量和接触角

Tab.2 Flux and contact angle of PVDF/UHMWPEblending hollow fiber membrane at differentcooling temperatures

冷却温度/℃气通量/(L·m-2·h-1)水通量/(L·m-2·h-1)接触角/(°)208921 52576.8359201 721100.5509511 946108.5659702 170117.8

气通量改变主要与PVDF/UHMWPE共混中空纤维膜孔结构有关,即归因于孔径的增加,尤其是大孔的出现。水通量不仅与孔结构有关,还与PVDF/UHMWPE共混中空纤维膜亲疏水性有关。虽然冷却温度升高使聚合物晶体有充足的时间生长与聚集,共混中空纤维膜表面聚合物晶体尺寸增加,增加了共混中空纤维膜表面的粗糙度,使膜疏水性增强,对水通量产生不利影响;但相较于疏水性增强对水通量的不利影响,孔径的增加对水通量的影响更为显著,因此,PVDF/UHMWPE共混中空纤维膜水通量从1 525 L/(m2·h)增加至2 170 L/(m2·h)。这与Zhang等[16]测试结果一致。综上可知,冷却温度的升高使共混中空纤维膜疏水性增强,水通量也显著增加。

2.4 力学性能分析

表3示出不同冷却温度条件下PVDF/UHMWPE共混中空纤维膜断裂强度和断裂伸长率。可以看出,随着冷却温度的升高,共混中空纤维膜的拉伸强度和断裂伸长率均降低。当冷却温度从20 ℃升高到65 ℃时,膜的拉伸强度从4.7 MPa下降至3.1 MPa,断裂伸长率也由182.3%下降至128.1%。原因是冷却温度低时形成的结晶更密集、尺寸更小,结晶聚集体连接性较强,PVDF/UHMWPE纤维膜强度与伸长率均较高;随着冷却温度的升高,晶核密度下降,虽然结晶尺寸增加,但结晶聚集体之间间隙(即膜孔尺寸)增加,这对力学性能有不利影响;此外,较高的冷却温度有利于稀释剂液滴的生长和聚集,也有利于膜孔径的增加,且冷却温度过高会产生大孔缺陷(见图1(c)、(d)),都会使纤维膜力学性能降低;再者较高的冷却温度使UHMWPE原纤在膜内的连续性变差。综上所述,力学性能随着冷却温度升高而下降,是晶核密度下降、孔径增加与UHMWPE原纤连接性下降共同作用的结果。

表3 冷却温度对PVDF/UHMWPE共混中空纤维膜拉伸强度和断裂伸长率的影响

Tab.3 Tensile strength and elongation at break ofPVDF/UHMWPE blending hollow fiber membraneat different cooling temperatures

冷却温度/℃拉伸强度/MPa断裂伸长率/%20 4.7182.335 4.2160.2503.5150.665 3.1128.1

3 结 论

本文利用矿物油和邻苯二甲酸二丁酯(DBP)作为复合稀释剂,通过热致相分离法制备了PVDF/UHMWPE共混中空纤维膜,研究了冷却温度对膜结构和性能的影响。UHMWPE原纤增加了PVDF球晶聚集体的连接性;随冷却温度由20 ℃升高至65 ℃,PVDF/UHMWPE共混中空纤维膜孔径由1 045 nm增加到1 227 nm,当冷却温度高于50 ℃将产生大孔塌陷,同时UHMWPE原纤在膜内的连续性变差。冷却温度升高使晶核密度下降、孔径增加,这与UHMWPE原纤连接性下降共同作用,使PVDF/UHMWPE共混中空纤维膜渗透性能提高,气通量从892 L/(m2·h)增加至970 L/(m2·h),水通量从1 525 L/(m2·h)增加至2 170 L/(m2·h);PVDF/UHMWPE共混中空纤维膜力学性能降低,拉伸强度由4.7 MPa下降至3.1 MPa,断裂伸长率由182.3%下降至128.1%。