化纤长丝自动落卷系统仿真平台开发

任荟颖, 邹 鲲,2, 胡小荣

(1. 东华大学 机械工程学院, 上海 201620; 2. 东华大学 纺织装备教育部工程研究中心, 上海 201620)

落卷运输作为化纤长丝生产中一个重要的环节,近年来国内已有部分学者对自动落卷设备的机械结构[1]、控制系统[2-3]以及全流程自动化生产线[4]进行研究并初见成果。国外则起步较早,研发的化纤长丝落卷、传输、包装以及仓储管理系统与装备已经投放市场,代表性的企业有德国的AUTEFA公司、意大利的Gualchierani公司和Salmoiraghi公司[5]。目前针对化纤长丝自动落卷系统生产线工艺要素的研究较少。虚拟现实技术在生产线设计中已逐渐得到应用,有学者利用Unity3D进行了机器人生产线系统的仿真[6-7]。相对其他仿真软件,Unity3D自带物理引擎,三维仿真效果强大、真实感强[8-9],用于生产线仿真平台开发时,支持多脚本运行,开发灵活度高,同时支持多平台发布,提高了仿真平台的可移植性。

在化纤长丝自动落卷生产线中,工艺要素多,情况复杂,目前工厂一般是根据多年实际生产经验确定工艺要素,缺乏一种对各种规模生产线的工艺过程进行研究的科学方法。本文在Unity3D引擎中建立典型化纤长丝自动落卷系统的仿真平台,为典型化纤长丝自动落卷系统工艺研究提供了一种方法,以期能够为结构类似的生产线在短时间内确定较优的工艺要素值,指导生产线设计。

1 化纤长丝落卷系统

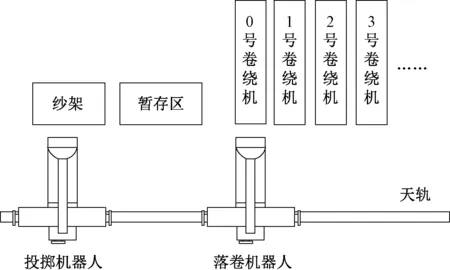

本文的研究对象为典型化纤长丝自动落卷系统,其结构布局如图1所示。由落卷机器人、投掷机器人、纱架、暂存区、卷绕机和天轨组成,其中卷绕机台数可调整。若单台卷绕机单次卷绕12个丝饼,则落卷机器人负责落卷满卷的卷绕机,并将12个丝饼一次运送到暂存区,投掷机器人单次取走暂存区的12个丝饼并逐个投掷到纱架。在自动落卷过程中,机器人速度参数及控制策略均难以通过理论方法确定,因此,本文通过建立化纤长丝自动落卷仿真平台,实现对真实工况的模拟,收集系统仿真运行过程中的数据以提供对上述问题的解决办法。

图1 典型化纤长丝自动落卷系统示意图

Fig.1 Schematic diagram of typical chemical filament automatic doff system

2 仿真平台开发

2.1 化纤长丝自动落卷系统影响因素

化纤长丝自动落卷系统影响因素如下。

1)生产线参数:包括生产线卷绕机数目,常见为48 台、72 台等;卷绕机类型包括单轴、双轴等;卷绕机按直线摆放,间隔1 m左右;生产线纱线种类常见1条生产线生产1 种纱线,存在2、3种纱线并线生产的情况;暂存区容量影响落卷过程;纱架更换频率影响投掷任务。

2)控制参数:包括卷绕机生头方式,由1组或多组工人生头;生头间隔,即2台卷绕机生头时间差;落卷机器人类型,单次落卷1 台或多台卷绕机等;落卷、投掷机器人的速度、左交接时间、左定位时间、右交接时间、右定位时间等参数。

3)控制策略:包括机器人避让策略,落卷优先、投掷优先、先到先得策略;满卷信号的落卷策略,先满卷信号先落卷、按特定顺序落卷等策略。

在上述影响因素中,因落卷、投掷机器人均需要占用暂存区而存在避让问题。投掷优先,则落卷机器人每次进入暂存区前先判断是否会影响投掷机器人,若存在影响则落卷机器人等待至不再影响后进入暂存区。同理,落卷优先则投掷机器人占用暂存区前先判断是否会影响落卷机器人。先到先得则为首先进入暂存区的机器人享有优先占用权。

2.2 仿真平台

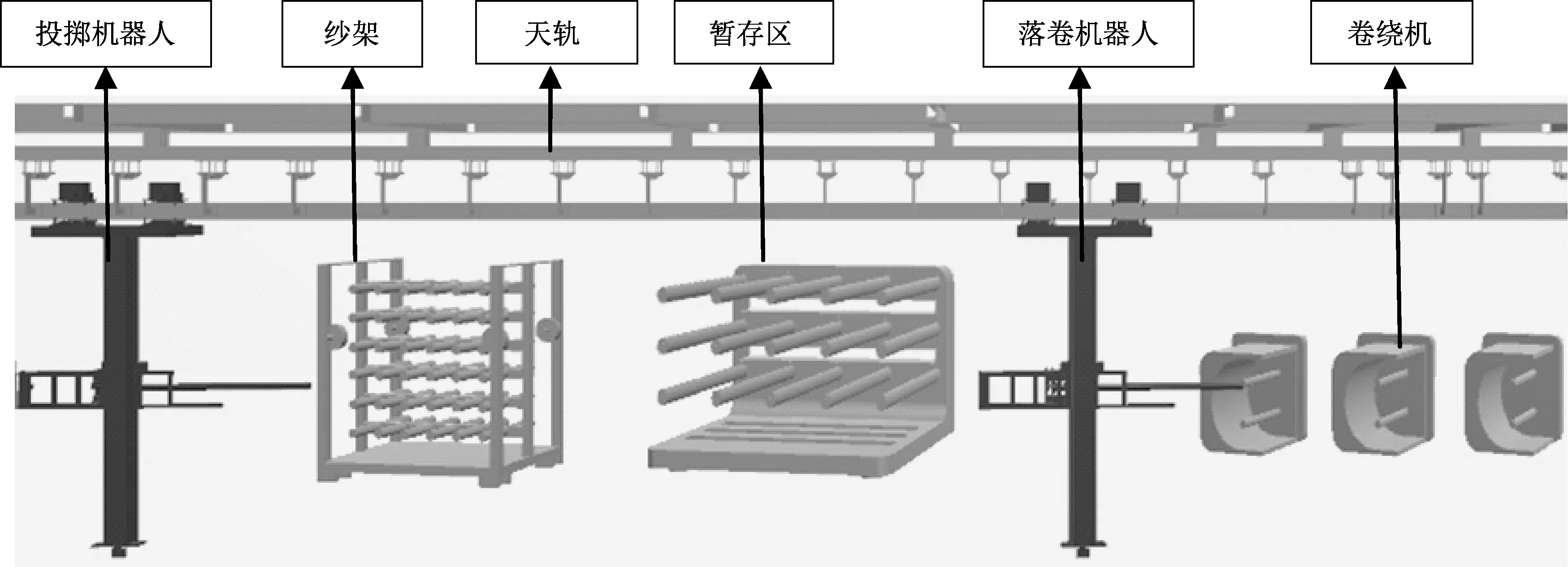

在仿真平台开发中,首先根据2.1节中的生产线参数进行场景搭建。将SAT格式的三维机械模型导入三维设计软件3dsMax或MAYA中,渲染后导出为FBX格式文件[12]。Unity3D工程加载该模型文件,按照生产线参数由后台程序在系统启动时自动布置场景,完成的Unity3D场景示例如图2所示。

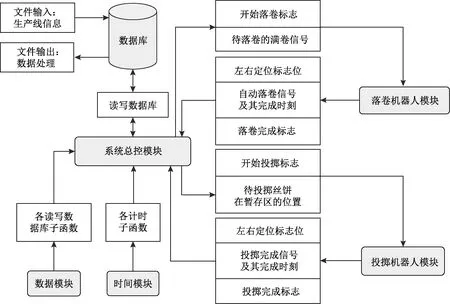

场景搭建完成后,软件部分按照功能不同分为6个模块,如图3所示。其中:系统总控模块控制整个仿真平台的运行节拍;时间模块进行系统计时、倒计时操作;数据模块将读写数据库功能进行封装,以简化总控模块的程序复杂度;落卷机器人、投掷机器人模块根据总控模块的命令执行相应任务;数据库存储仿真过程中输入、输出的数据。各个模块逻辑独立,现按照功能简述如下。

1)数据库。本文采用SQLServer数据库作为存储媒介,按照存储内容不同建立了11 个数据表:各卷绕机生头时刻表、各卷绕机的落卷极限等待时间表、各卷绕机纱线的满卷时间表、填满纱架数记录表、纱架丝饼存储量记录表、暂存区丝饼存储量记录表、投掷信号记录表、自动落卷数记录表、自动落卷信号记录表、人工落卷数记录表、人工落卷信号记录表。数据库是仿真平台与外部交互的数据通道,平台运行需要的基本信息和产生的数据均通过这些数据表进行传输。

图2 仿真场景示例

Fig.2 Simulation scenario case

图3 仿真平台软件结构图

Fig.3 Software structure diagram of simulation platform

2)时间、数据模块。为降低代码复杂度,使软件结构清晰明了,本文对使用率高的功能模块进行封装。在数据模块中封装了22 个读写数据库各表格的子函数,以简化在系统总控模块中读写数据库的操作。在时间模块中封装了3 个子函数,分别为已生头卷绕机满卷时间计时、满卷信号剩余等待时间倒计时、系统计时,以方便系统总控模块进行计时操作。

3)系统总控模块。仿真平台后台控制由系统总控模块实现,负责控制系统运行节拍,把控仿真平台整体运行状态。该模块主要功能包括:读取数据库生产线信息,自动布置仿真场景;根据各卷绕机的生头时间、满卷时间以及落卷极限等待时间产生满卷信号,并对极限等待时间倒计时;根据满卷信号、剩余等待时间以及落卷机器人的当前状态发布落卷任务;根据暂存区,纱架的纱线种类、位置以及投掷机器人的状态发布投掷任务;将仿真平台运行过程中的关键信息存入数据库。

4)落卷、投掷机器人模块。落卷机器人模块收到落卷任务指令,根据仿真平台设置的机器人避让策略控制落卷机器人前往指定位置落卷并将丝饼运输到暂存区,若无下一个任务则返回零位等待,若有则继续落卷。同理,投掷机器人模块收到投掷任务后,根据仿真平台设置的机器人避让策略控制投掷机器人前往暂存区,并将丝饼运往纱架,若无下一个任务则停在纱架位置,若有则继续投掷。

3 仿真结果有效性验证

由于现场生产线长达百米,信号发生范围广且量大,记录实际生产中的满卷信号及机器人的落卷情况极为困难,但为验证上述控制逻辑的正确性以及仿真结果的有效性,本文在MatLab中对一种经过简化的工况进行建模。将某一时刻的满卷信号及剩余等待时间作为输入,分别在MatLab和Unity3D环境下仿真,各自输出人工落卷次数及人工落卷信号编号进行对比。

3.1 环境因素假设

典型化纤长丝自动落卷生产线的布局如图1所示,在建模前将其工况简化如下。

1)假定某一时刻存在大量满卷信号且在这一时刻开始落卷,这一时刻前的信号均未被处理,下个新的满卷信号在系统处理完这些信号前不会出现,即验证程序和仿真平台只需考虑完成这一时刻存在的待落卷信号。

2)暂存区足够大,忽略投掷机器人的运动。

3)机器人落卷策略为先满卷先落卷。

3.2 数学模型建立

现对该系统在x时刻存在的满卷信号进行处理,以人工落卷次数为目标建立数学模型,x时刻的满卷信号为

M=[m1,m2,,mi,,mn]

(1)

式中:M为满卷信号向量;mi为第i个满卷信号对应的卷绕机编号,mi=0,1,2,3;i为满卷信号编号,i=1,2n;n为满卷信号数目,个。

上述满卷信号在x时刻的剩余等待时间为

T=[T1,T2,,Ti,,Tn]

(2)

式中:T为x时刻满卷信号的剩余等待时间向量;Ti为第i个满卷信号的剩余等待时间,s。

按照先满卷先落卷的顺序依次处理n个满卷信号,则处理第i个满卷信号,落卷机器人从初始位置出发到达mi号卷绕机,再到暂存区完成交接后回到初始位置,所用的时间为

(3)

式中:Fi为落卷满卷信号i所需的时间,s;v为落卷机器人平均移动速度,m/s;l为暂存区中心位置与落卷机器人零位之间的距离,m;z为每2台相邻卷绕机中心位置之间的距离,m;c为落卷机器人与卷绕机、暂存区的交接时间,s。

若落卷机器人出发时位于零位(0号卷绕机中心位置),则落卷机器人处理第i个满卷信号,从初始位置出发到达mi号卷绕机并完成定位交接所需要的时间为

(4)

式中,ti为从零位到达满卷信号i位置并完成定位交接所用的时间,s。

若落卷机器人出发时位于暂存区位置,则ti为

(5)

在x+Fi时刻,未被处理且已超出其极限等待时间需要人工落卷的信号个数为

(6)

式中:Ni为处理信号i过程中人工落卷信号数,个;y为满卷信号编号变量;Ty为信号y的剩余窗口时间,s;Ty≠Fi。

为保证已落卷过的信号i不会被再次记为人工落卷信号,即该信号的剩余等待时间不能再小于零,其剩余等待时间为

(7)

除去已处理的信号i,其余信号的剩余等待时间为Ti=Ty-Fi,则n个信号全部落卷完毕时人工落卷的信号个数为

(8)

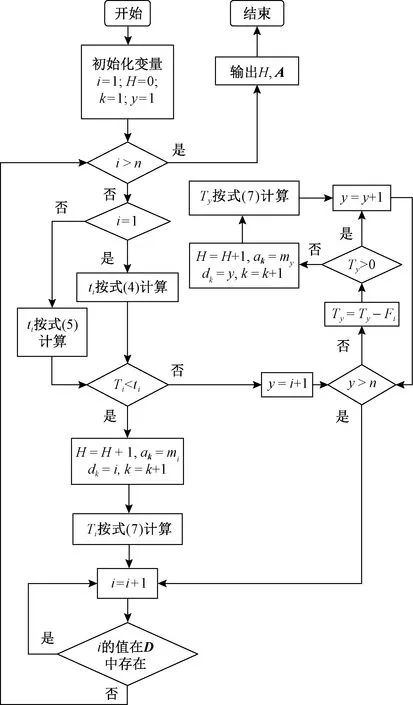

3.3 对比验证过程

根据上述数学模型及参数,按照先满卷先落卷的策略进行满卷信号处理,另设n个满卷信号中人工落卷的信号向量为

A=[a1,a2,,ak]

(9)

式中:A为人工落卷信号向量;ak为人工落卷信号;k为人工落卷信号编号,k=1,2,3,,n。

设向量D,用于记录A中各人工落卷信号对应的满卷信号编号i:

D=[d1,d2,,dk]

(10)

式中:D为满卷信号编号向量;dk为满卷信号编号。

MatLab对比验证逻辑如图4所示。

3.4 对比验证结果

仿真所需其余参数值设定如下。

1)生产线参数:采用48 台双轴卷绕机,生产规格为11.1 tex(24 f)全拉伸丝(FDY),满卷时间为2 h,极限等待时间为5 min;z=1.2 m,l=2 m。

2)控制参数:16 组工人分为3批生头,每台卷绕机生头完成需2 min;落卷机器人单次落卷1 台卷绕机,运动速度平均为1 m/s,左右定位交接时间均为27 s。

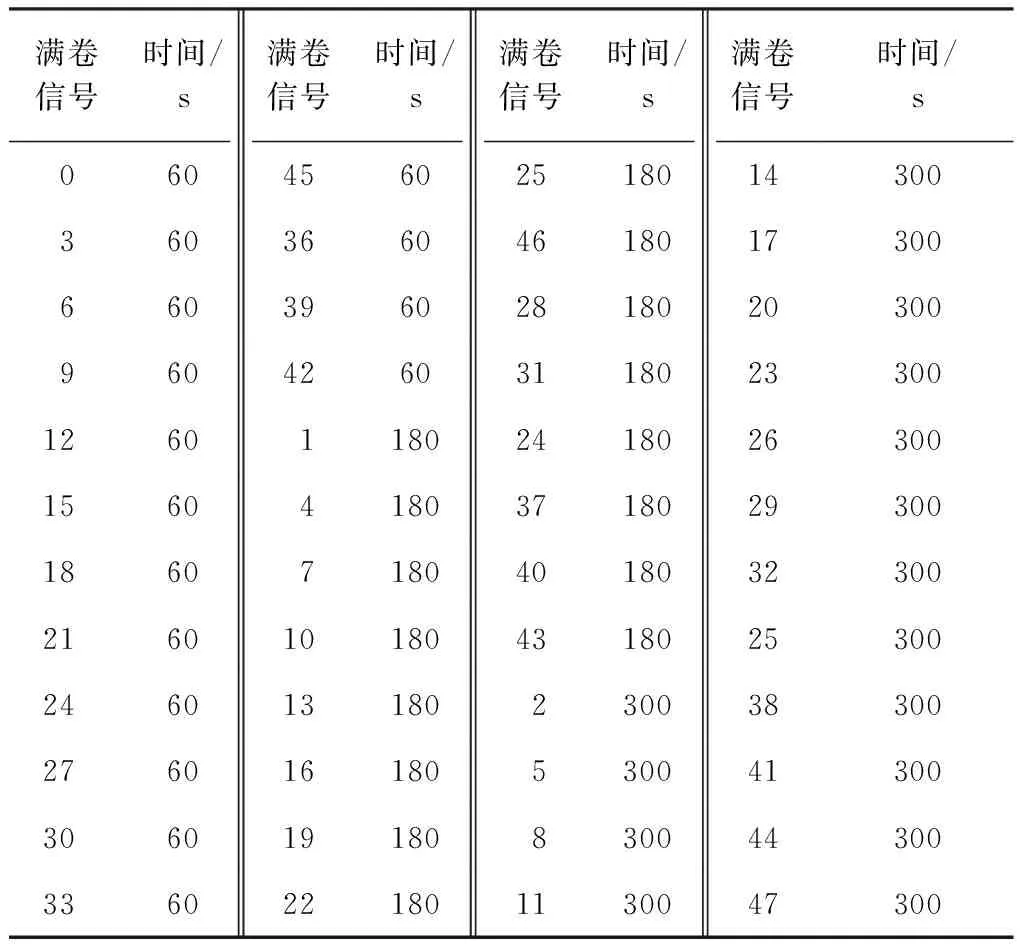

设生产线开始生头时刻为0,则第1批生头的卷绕机在7 320 s时满卷,第2批在7 440 s时满卷,第3批在7 680 s时满卷。7 680 s时存在的满卷信号及其剩余等待时间如表1所示。

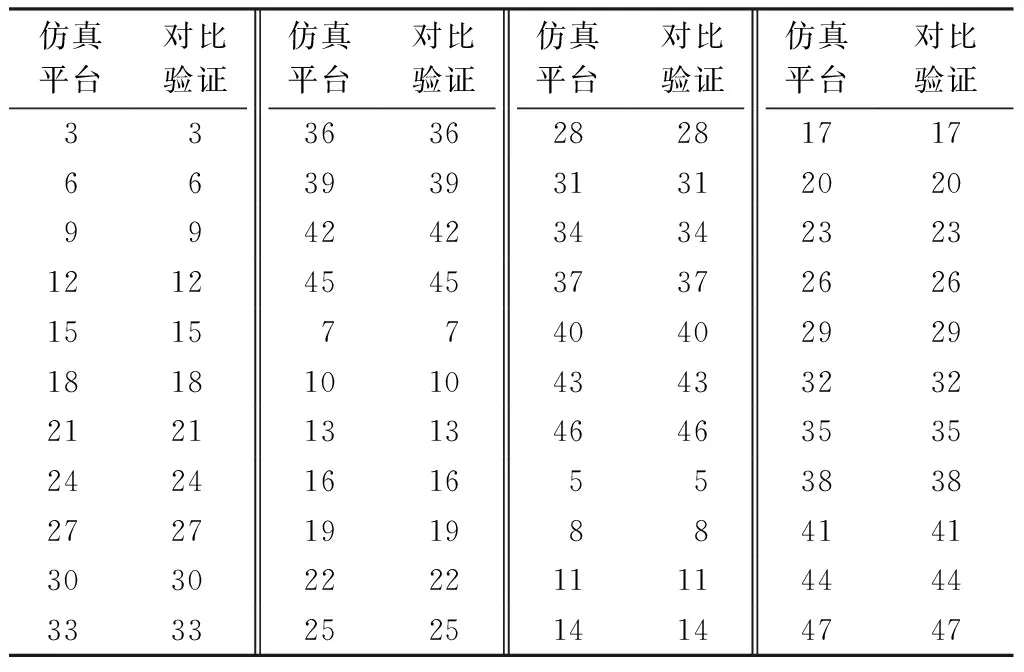

将表1中满卷信号及其剩余等待时间输入MatLab程序,将上述生头情况、满卷时间及其极限等待时间输入Unity3D仿真平台,得到的人工落卷信号如表2所示。

图4 MatLab程序逻辑图

Fig.4 Logic diagram of MatLab program

表1 满卷信号信息表Tab.1 Full signal information table

满卷信号时间/s满卷信号时间/s满卷信号时间/s满卷信号时间/s0604560251801430036036604618017300660396028180203009604260311802330012601180241802630015604180371802930018607180401803230021601018043180253002460131802300383002760161805300413003060191808300443003360221801130047300

由以上对比结果可得,2个平台得到的人工落卷次数及人工落卷信号完全一致,从而证明了由本文所建仿真平台得到的仿真结果是有效的。

表2 落卷信号编号在Unity3D仿真与MatLab验证结果对比

Tab.2 Full signal number comparison between Unity3D andMatLab verification

仿真平台对比验证仿真平台对比验证仿真平台对比验证仿真平台对比验证33363628281717663939313120209942423434232312124545373726261515774040292918181010434332322121131346463535242416165538382727191988414130302222111144443333252514144747

4 落卷工艺要素整定

如2.1节所述,生产线影响因素较多,本文在其余影响因素一定的情况下,以减少人工落卷次数为目标,对以下2种工况进行仿真。通过对比不同参数下的人工落卷次数确定更优的工艺要素,以表明本仿真平台对于选定系统控制策略及较优工艺参数具有参考意义。

4.1 机器人避让策略对比

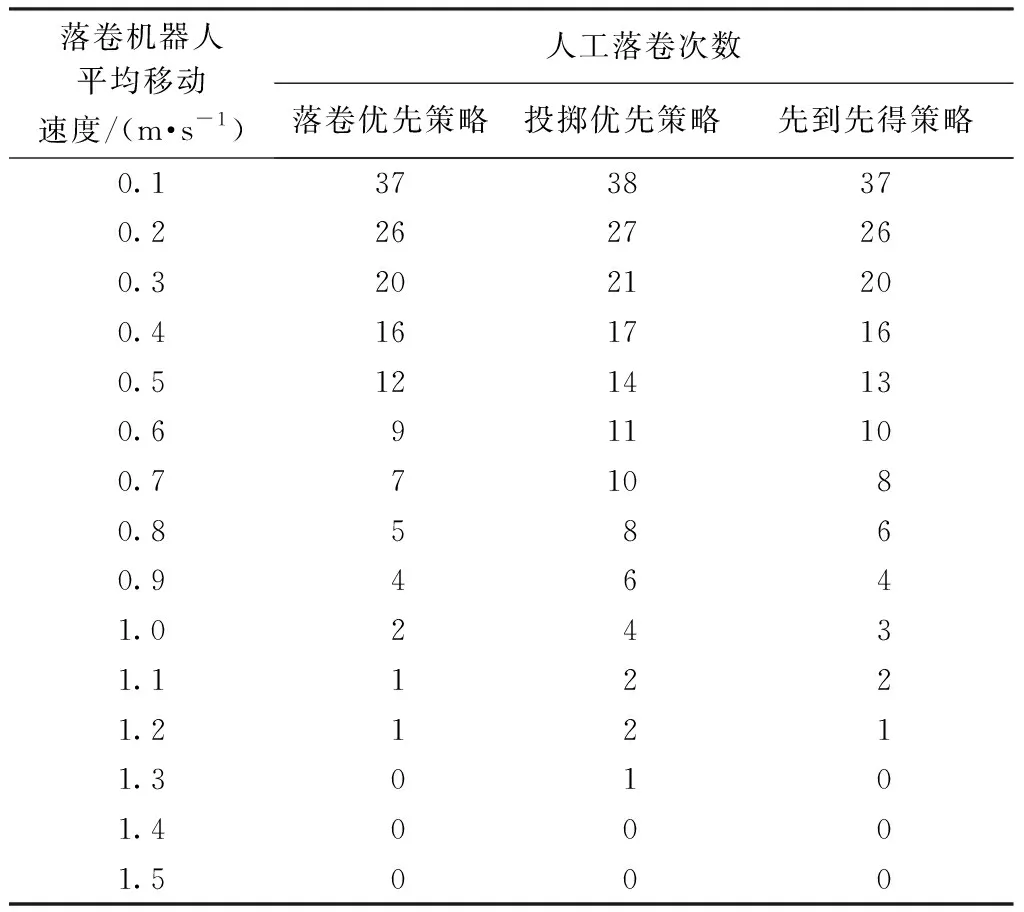

在确定避让策略时,本文通过枚举法对3种机器人避让策略分别仿真,对比在多种落卷机器人运行速度下,各机器人避让策略对应的人工落卷次数。

根据浙江某工厂生产线情况,设定生产线影响因素组合如下。

1)生产线参数: 48 台双轴卷绕机,生产规格为11.1 tex(24 f)的FDY,其满卷时间为2 h,极限等待时间为5 min;设备布局见图1。z=1.2 m,l=2 m,暂存区与纱架中心位置之间的距离为2 m;暂存区容量足够,纱架更换及时不会影响投掷机器人。

2)控制参数:1组工人生头,生头方式按照卷绕机编号由小到大进行,生头间隔取120 s;落卷机器人单次落卷1台卷绕机,其运行速度通常在5 m/s以内,左右定位交接时间为27 s;投掷机器人平均速度为1 m/s,右定位交接时间为27 s,左定位交接时间为200 s。

3)控制策略:采用先满卷先落卷的原则。

基于以上条件,记1个系统满卷周期为从第1台卷绕机生头开始,到最后1台生头的卷绕机落卷结束所用的时间。以落卷机器人运行速度和机器人避让策略为2个可变参数,在不同落卷机器人运行速度和避让策略下多次仿真1个系统满卷周期,得到的数据如表3所示。

表3 3种机器人避让策略人工落卷情况对比

Tab.3 Manual drop situation comparison of threekinds of robot avoidance strategies

落卷机器人平均移动速度/(m·s-1)人工落卷次数落卷优先策略投掷优先策略先到先得策略0.13738370.22627260.32021200.41617160.51214130.6911100.771080.85860.94641.02431.11221.21211.30101.40001.5000

由表3可知,在不同的落卷机器人运行速度下,机器人落卷优先策略相对于其他2种避让方式,能够达到更少的人工落卷次数。在某一机器人速度下,可以得出3种避让策略下的人工落卷次数,从而进行比较。

4.2 落卷机器人运行速度整定

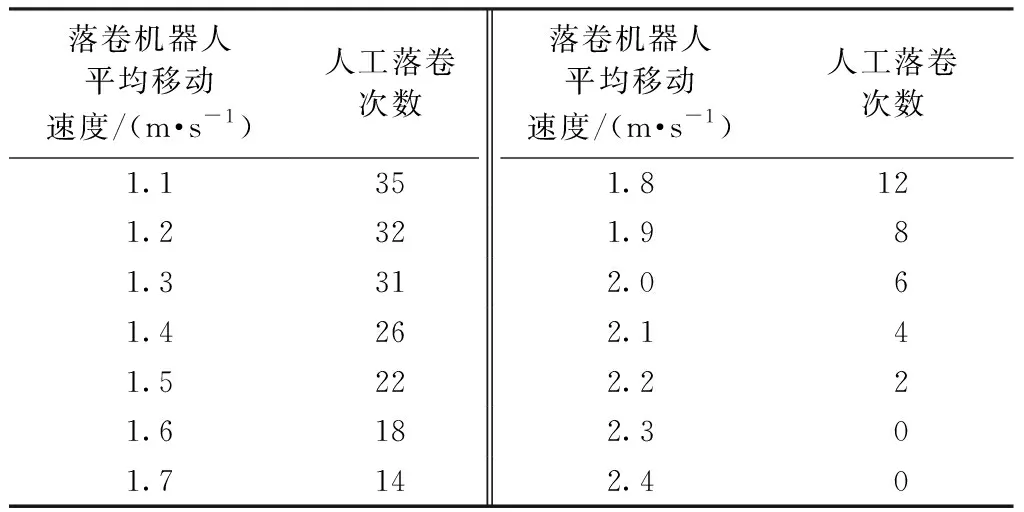

在确定较优参数时,本文在合理范围内对可变参数等间隔取值,仿真得出各取值下的人工落卷次数,人工落卷次数少的取值为较优取值。本文通过这种方法来确定较优的落卷机器人运行速度。生产线影响因素设定如下。

1)生产线参数: 72 台双轴卷绕机,生产3种纱线。编号为0~23号卷绕机生产15.6 tex(24 f)预取向丝(POY),满卷时间为3 h,极限等待时间为6 min;编号为24~47号卷绕机生产规格为11.1 tex(24 f)的POY,其满卷时间为4 h,极限等待时间为8 min;编号为48~71号卷绕机生产规格为7.8 tex(24 f)的POY,其满卷时间为6 h,极限等待时间为12 min。设备位置如图1所示。z=1.2 m,l=2 m,暂存区与纱架中心位置之间的距离为2 m;暂存区容量足够,纱架更换及时不会影响投掷机器人。

2)控制参数:1组工人生头,生头方式按照卷绕机编号由小到大进行,生头间隔取240 s;落卷机器人单次落卷1台卷绕机,参考4.1节仿真结果,本文取落卷机器人速度最低为1 m/s,最高为5 m/s,左右定位交接时间为17 s;投掷机器人平均速度为1 m/s,右定位交接时间为27 s,左定位交接时间为200 s。

3)控制策略:采用落卷优先的机器人避让策略和先满卷先落卷的原则。

基于以上条件,以减少人工落卷次数为目标,以落卷机器人运行速度为可变参数进行仿真。仿真生产线24 h运行。通过在不同速度下多次仿真,结果如表4所示。由此可确定较优的落卷机器人运行速度。

表4 不同落卷机器人运行速度下的人工落卷情况对比

Tab.4 Manual doff situation comparison atdifferent speeds of doff robot

落卷机器人平均移动速度/(m·s-1)人工落卷次数落卷机器人平均移动速度/(m·s-1)人工落卷次数1.1351.8121.2321.981.3312.061.4262.141.5222.221.6182.301.7142.40

由表4可知,落卷机器人运行速度越快,化纤长丝落卷系统仿真运行过程中的人工落卷次数越少。机器人速度过高会增加人机共线工作的安全隐患,过低则不能满足系统落卷需求。在本文所限定的生产线参数下,落卷机器人速度达到2.3 m/s时,系统能够实现完全由落卷机器人自动落卷,人工落卷次数为0。

5 结 论

本文研究了典型化纤长丝自动落卷系统的工艺过程,建立了基于Unity3D引擎的仿真平台,并基于MatLab对比验证了仿真结果的有效性。仿真平台采用结构化编程思想,将系统运行节拍与命令执行分离开,并按照功能封装了多个功能模块,使软件结构清晰。分别在不同的工艺参数组合下对机器人避让策略和落卷机器人运行速度进行仿真分析,得到以下结论:

1)由建立的仿真平台得到的仿真结果有效。

2)基于只生产1种纱线的工况,在不同的落卷机器人运行速度下,相比于先到先得和投掷机器人优先策略,落卷机器人优先策略可使系统人工落卷次数更少。

3)基于3种纱线共线生产的工况,机器人速度为2.3 m/s时可满足系统落卷需求,使系统人工落卷次数为0,低于该速度会导致人工落卷次数增加。

4)上述仿真分别基于不同规格的化纤长丝自动落卷生产线,在单一或多品种化纤长丝混合生产的工况下进行仿真分析,为生产线工艺要素整定提供参考。

——国外课堂互动等待时间研究的现状与启示