纯棉水刺非织造材料的单向导水无氟整理

齐国瑞, 柯勤飞, 李祖安, 黄族健, 靳向煜, 黄 晨

(1. 东华大学 纺织学院, 上海 201620; 2. 福建南纺有限责任公司, 福建 南平 353000)

国际有害化学物质零排放基金会的限制物质清单是以使用禁令为准的化学清单,自2011年起,欧盟已实施禁止使用长链氟碳类拒水整理剂的指令[1-2]。无氟拒水剂具有环保、生态、健康的优点,未来在服用织物上的使用必将发挥重要的作用,所以采用无氟拒水整理剂是未来发展的一种趋势[3-4]。而纯棉水刺非织造材料由于其独特的舒适性、亲水性、贴服性在生活中得到了广泛的应用。目前市场上的卫生用品纯棉面层的应用并不是特别广泛,而且目前纯棉卫生用品面层多采用双面整理(浸渍)的工艺,会导致双面拒水的效果,造成尿液在面层一直下不去,易造成湿疹等皮肤病的发生。

国内,有很多关于纯棉材料单面拒水的研究。Junping Zhang等[5]采用浸渍方法将有机硅类拒水整理液涂敷在织物表面,得到超疏水织物,在一定程度上能够得到单面拒水的织物,但是不适用于低面密度织物,很容易就出现双面拒水的情况;Yuyang Liu等[6]采用刮刀式涂布机将拒水泡沫整理液涂在了棉织物表面,得到单面超疏水织物,此方法能够实现材料的单面拒水,但是材料的透气性等方面有明显的下降。以上2种整理方法均无法在不改变材料基本性能的基础上实现低面密度纯棉材料单面拒水的效果。在此基础上,有国外学者通过改变织物和喷雾器之间的距离来控制织物涂层的渗透,得到了差异化的拒水织物[7],但只能够实现实验室中中小面积样品的整理,且对于材料的均匀性等情况并未涉及。

本文根据市场化的需求,设计了能够适用于低面密度的纯棉非织造材料的雾化装置。通过自制的喷雾装置对低面密度的纯棉水刺非织造材料进行整理,能够在实验室中达到自动化的目的,在不改变材料基本物理性能的基础上,使纯棉水刺非织造材料达到单向导水的效果。在应用中,将制备的材料用于纸尿裤面层材料,并与市场上的纸尿裤面层进行性能测试对比,其性能远远优于市场上的纸尿裤面层材料,此种雾化整理的方式为面层卫生材料的工业化应用提供了技术参考。

1 试验部分

1.1 试验材料与仪器

试验原料:脱脂棉(线密度为2 dtex)。

试验试剂:冰醋酸,上海凌峰化学试剂有限公司;RUCO-DRY ECO 无氟拒水整理剂,德国鲁道夫(RUDOLF GRUOP)集团公司;去离子水;人工尿液(由97.09%去离子水,1.94%尿素,0.8% NaCl,0.11%MgSO4·7H2O和0.06%CaCl2组成)。

仪器:单锡林双道夫梳理机(东华大学);Auftrags Nr.T6616型水刺机(德国Fleissner公司);TM3000型扫描电子显微镜(日本日立有限公司);傅里叶红外显微成像光谱仪(赛默飞世尔科技公司);YG461E型全自动透气性测定仪(温州方圆仪器有限公司);光学接触角测量仪(德国Dataphysics公司);CFP-1100-AI型毛细流量孔径仪(美国PMI有限公司);M290 MMT型液态水分动态管理仪(锡莱亚太拉斯公司);YG026 MB型多功能电子织物强力机(温州方圆仪器有限公司);YG814D型液体穿透仪(温州方圆仪器有限公司);滑移量、返湿量测试仪器(自制);单面整理雾化装置(自制)。

1.2 试验方法

1.2.1 整理液的制备

为保证最好的拒水效果,且不影响装置雾化效果的同时,需要控制拒水剂的浓度,优化烘干条件。拒水整理剂的最终使用方法及浓度确定为:在250 mL去离子水中加入1~2滴冰醋酸,调节溶液pH值在4~6的范围之内,再加入5 mL无氟拒水整理剂RUCO-DRY ECO,混合均匀,RUCO-DRY ECO的体积分数为0.67%。雾化整理结束后,将整理好的纯棉水刺非织造材料在150 ℃条件下烘干2 min。

1.2.2 雾化装置的搭建

图1为自制雾化装置示意图。如图所示,雾化装置主要由雾化片、雾化电路、过滤棒3部分构成。在单个雾化系统中,经过测量可知雾会偏移垂直轴线17.5°,为保证雾化效果在纯棉水刺非织造材料上的均匀性,在装置的搭建中,取雾化片中间位置间距为2 cm,如图1所示,然后根据余弦公式计算可得最佳接收距离:2 cm/sin17.5°=8 cm。

将距离雾化片8 cm处作为纯棉水刺材料和拒水整理液的最佳复合位置。搭配的实验装置图如图1所示,接下来的整理均利用此雾化装置进行。

图1 自制雾化装置

Fig.1 Self-made spray device

1.2.3 整理工艺路线

纯棉水刺材料的单面拒水整理主要工艺路线如图2所示,经过梳理、水刺、烘干、喷雾、烘干、卷绕,在烘干过程中,2次烘干均采用150 ℃。

图2 工艺路线图

Fig.2 Process flow chart

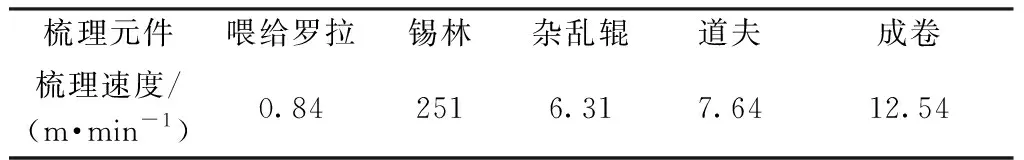

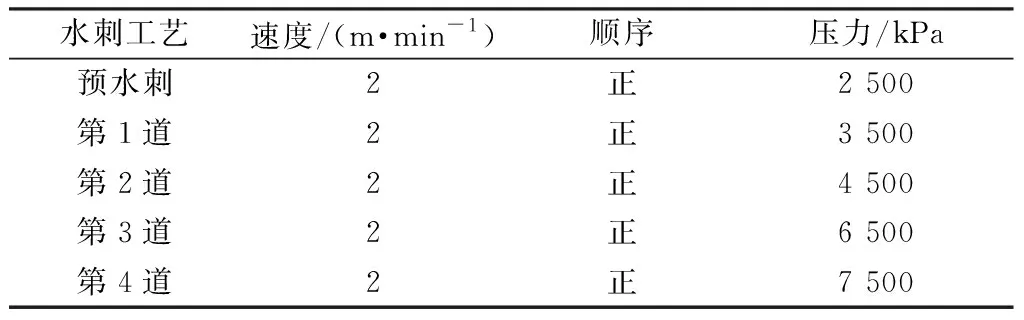

纯棉水刺非织造材料的面密度为48 g/m2,梳理和水刺采用的工艺参数如表1、2所示。

表1 梳理参数

Tab.1 Carding parameters

梳理元件喂给罗拉锡林杂乱辊道夫成卷梳理速度/(m·min-1)0.842516.317.6412.54

表2 水刺参数

Tab.2 Spunlace parameters

水刺工艺速度/(m·min-1)顺序压力/kPa预水刺2正2 500第1道2正3 500第2道2正4 500第3道2正6 500第4道2正7 500

1.3 测试方法

1.3.1 形貌和化学结构表征

形貌观察:将整理前和整理后(35 s)材料预调温湿度((20±2)℃,(65±2)%)后,采用扫描电子显微镜进行观察。

化学结构表征:将整理前和整理后(35 s)材料预调温湿度((20±2)℃,(65±2)%)后,分别采用傅里叶红外显微成像光谱仪进行测试。为减小实验误差,将无氟拒水整理剂RUCO-DRY ECO在150 ℃条件下烘干测试。

1.3.2 质量增加率测试

为保证实验的准确性,将纯棉水刺非织造材料先置于150 ℃下烘2 min,立即称量;雾化整理后,将整理好的纯棉水刺非织造材料同样置于150 ℃下烘2 min,立即称量;计算处理前后纯棉水刺非织造材料的质量增加率。

式中:m1为整理前质量,g;m2为整理后质量,g。

1.3.3 断裂强力-伸长测试

参考GB/T 24218.3—2010 《纺织品 非织造布实验方法 第3部分:断裂强力和断裂伸长率的测定(条样法)》,对进行过单面拒水整理的纯棉非织造材料的纵向(MD)最大断裂强力与横向(CD)最大断裂强力进行测试,记录数据。

1.3.4 透气性测试

参照GB/T 5453—1997 《纺织品 织物透气性的测定》,预调温湿度((20±2)℃,(65±2)%),试样压差为100 Pa,试样面积为50 cm2。

1.3.5 孔径测试

孔径测试:取3 cm×3 cm大小试样,滴上浸润液,将试样放入样品室,调节气泵压力为4~8 kPa,进行试验。依次取未处理(0 s)和喷雾处理时间分别为5,10,15,20,25,30,35 s的试样进行测试。

1.3.6 接触角测试

分别取雾化时间为0,5,10,15,20,25,30,35 s的8块纯棉水刺材料,选取同一位置采用光学接触角测量仪测试其正反面接触角并记录数据。

1.3.7 液体穿透时间测试

选用5 mL一次性胶头滴管和有色染料,将液体从上往下滴落,用秒表记录液体穿透时间t、液体吸收率B、液体残留率A、液体透过率C。其中液体穿透时间为液体从上表面不再向下表面穿透的时间。在此过程中,记5 mL有色染料质量为m,上表面液体残余量为a,纯棉水刺非织造材料液体吸收量为b,液体从上表面穿透到下表面的液体质量为c,则

1.3.8 液态水分动态管理能力测试

在测试前,试样应放在平面上,将试样置于温度为(21±1)℃,相对湿度为(65±2)% 的条件下调湿 24 h;配制测试溶液(在1 L水中放入 9 g氯化钠,溶解均匀),然后按下注水“Pump”键按钮,将容器内的液体吸出滴落在毛巾上,直到被清洗干净无气泡为止[8];每块材料上选取大小为8.0 cm×8.0 cm的试样 5 块,测试时间选择为 300 s,皮肤接触面(雾化整理面)朝上,进行测试,并记录数据。

1.3.9 纸尿裤性能测试

纸尿裤性能测试包括液体穿透时间、滑移量、返湿量。液体穿透时间指的是液体垂直方向上穿过非织造材料所用的时间,参考GB/T 24218.13—2010《纺织品 非织造布试验方法 第13部分:液体多次穿透时间的测定》进行测定;返湿量指的是液体透过非织造面层材料以后反渗到表层的液体质量,参考GB/T 24218.14—2010《纺织品 非织造布试验方法 第14部分:包覆材料返湿量的测定》进行测定;滑移量是流经液体表面但没有穿透试样或没有被吸收的液体质量[8],参考GB/T 24218.11—2012《纺织品 非织造布试验方法 第11部分:溢流量的测定》进行测定。

2 结果讨论与分析

2.1 形貌和化学结构分析

图3示出纯棉水刺材料在经过雾化拒水整理前后SEM照片。从图3中a看出,整理前棉纤维为亲水性材料,亲水性接触角约为28.6°,当水滴与纯棉非织造材料接触时,水滴马上铺展。经过雾化拒水整理后,如图3中d所示,纯棉非织造材料表面由亲水变成疏水,疏水性接触角约为123.2°。图3中b、e分别为整理前后棉纤维表面在300 μm下的微观形态,可明显看出水刺的痕迹,但是表面并没有可见的颗粒或者薄膜,表面的纤维或者纤维的组合状态无明显改变,由此可见雾化整理对材料的宏观状态并没有造成影响。图3中c、f为整理前后棉纤维表面在50 μm下的微观形态,表面没有可见的颗粒或者薄膜,但是可以看出图3中f纤维表面的沟壑要比图3中c少得多,这是由于雾化拒水整理对纤维的粗糙度造成了影响。一般来说,对于不同的纤维,纤维的粗糙度越大其拒水性能越好[9-10]。但是拒水整理中的拒水剂可与纤维表面的基团发生化学反应,从而填补了这些沟壑,使其凹陷程度降低,可以看出雾化拒水整理能够使纤维表面的粗糙度降低[11-12]。由此可见,雾化拒水整理虽然对材料的宏观状态没有影响,但是在一定程度上降低了纤维表面的粗糙度。

图3 雾化拒水整理前后电镜照片对比图

Fig.3 Comparison of SEM images before and after water spraying repellent finishing

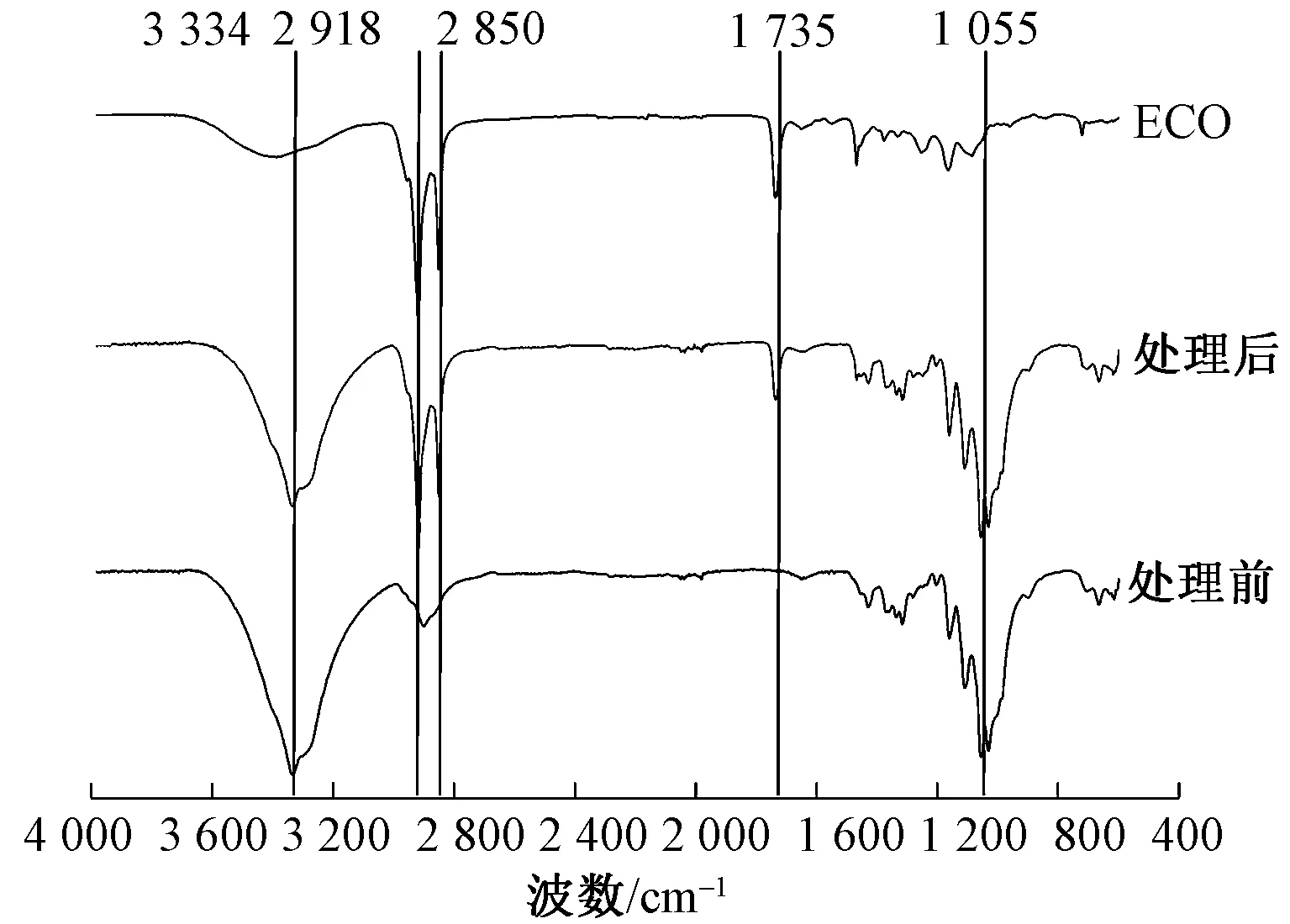

图4示出雾化拒水整理前后纯棉水刺非织造材料以及烘干后的拒水整理剂RUCO-DRY ECO的红外光谱。纯棉材料处理前的主要特征峰在3 334,1 055 cm-1处;无氟拒水整理剂RUCO-DRY ECO的主要特征峰在2 918,2 850,1 735 cm-1处;纯棉材料处理后的特征峰在3 334,2 918,2 850,1 735,1 055 cm-1处。可以看出,无氟拒水整理剂RUCO-DRY ECO的特征峰值全部在处理后的纯棉材料中出现,表明材料上具有了拒水的不含氟基团。

图4 雾化拒水整理前后FI-TR对比图

Fig.4 Comparison of FI-TR before and after water spraying repellent finishing

2.2 质量增加率和强力-伸长性能分析

雾化拒水整理的原理是:雾化电路中产生和雾化片谐振频率一致的电加于雾化片上,雾化片产生振动能量。振动能量在整理液中沿着与雾化片表面垂直的方向传播,在雾化孔处产生大量且微小的张力波,整理液被分成很多微小的粒子,这些微小粒子在150 ℃条件下与纯棉水刺材料表面相结合,形成拒水基团,材料质量增加,从而赋予材料表面拒水效果[13-14]。图5示出雾化拒水整理前后纯棉水刺非织造材料的质量增加率。可以看出,随着喷雾时间的延长,纯棉水刺材料表面的基团与无氟拒水整理剂RUCO-DRY ECO中的基团相结合,材料的质量也在增加,故喷雾整理时间越长,其质量增加率越大,这也很好地说明雾化拒水时间越长,其表面拒水效果越好。

图5 雾化拒水整理前后质量增加率

Fig.5 Percentage increase in mass before and after water spraying repellent finishing

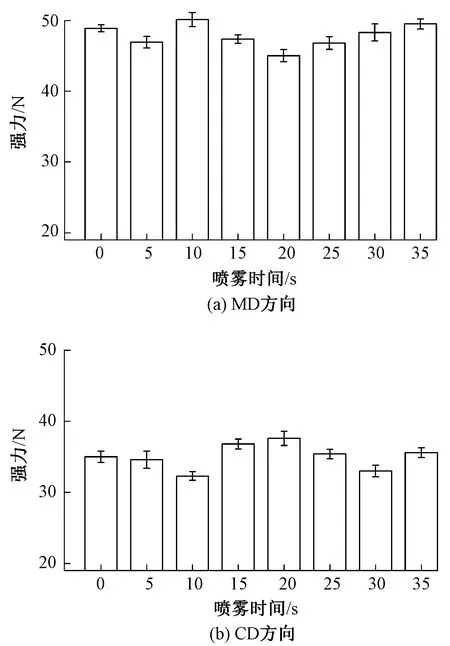

图6示出雾化整理前后纯棉水刺非织造材料的最大断裂强力对比。如图6(a)所示,随着雾化拒水时间的延长,纯棉非织造材料的MD方向断裂强力在40~50 N之间,并没有递增递减明显的变化规律。同样,如图6(b)所示,处理前后纯棉非织造材料CD方向的断裂强力曲线也没有明显的变化。但是从图6(a)、(b)可以看出,MD方向最大断裂强力>CD方向最大断裂强力,且二者比为1.42,这也符合非织造水刺材料的最大强力断裂趋势。由此可以看出,雾化拒水整理对纯棉非织造材料的拉伸断裂性能并不会造成影响。

图6 雾化拒水整理前后最大断裂强力对比

Fig.6 Comparison of maximum breaking strength before and after water spraying repellent finishing. (a)MD direction;(b)CD direction

2.3 透气性和孔径分析

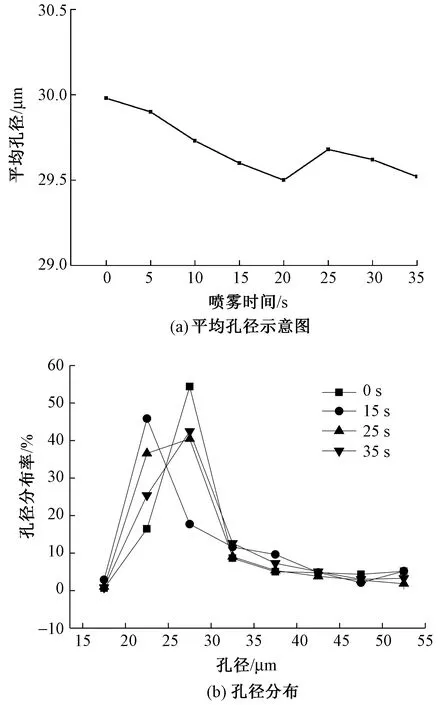

图7示出雾化拒水整理前后纯棉水刺非织造材料的孔径分布。如图7(a)所示,随着喷雾时间的延长,纯棉非织造材料的平均孔径均在28~32 μm之间,且经过15 s和20 s处理后的纯棉非织造材料与未处理(0 s)材料的孔径差值很小。由此可以得出,对纯棉非织造材料进行喷雾处理并不影响其平均孔径的大小。由图7(b)看出,4种处理时间下的孔径分布均集中在20~35 μm之间,随着喷雾量的增加,孔径分布并没有呈递增递减的趋势。由此可以得出,喷雾处理对纯棉非织造材料的孔径分布也没有明显的影响。

图7 雾化整理前后孔径变化

Fig.7 Change in pore size before and after spraying finishing. (a)Average aperture; (b) Pore size distribution

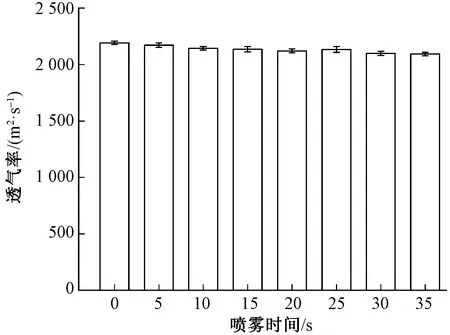

图8示出处理前后纯棉非织造材料的透气性变化。可以看出,随着喷雾时间的延长,其透气率均在2 000~2 500 mm/s之间,很明显并没有呈现递增或者递减的趋势。由此可见,雾化整理的方式只是将拒水整理剂雾化,然后在150 ℃条件下和纯棉材料表面的基团发生接枝反应[15],但是对其孔径和透气性并没有什么影响。

图8 雾化整理前后透气性变化

Fig.8 Air permeability changes before and after spraying finishing

2.4 接触角和液体穿透情况分析

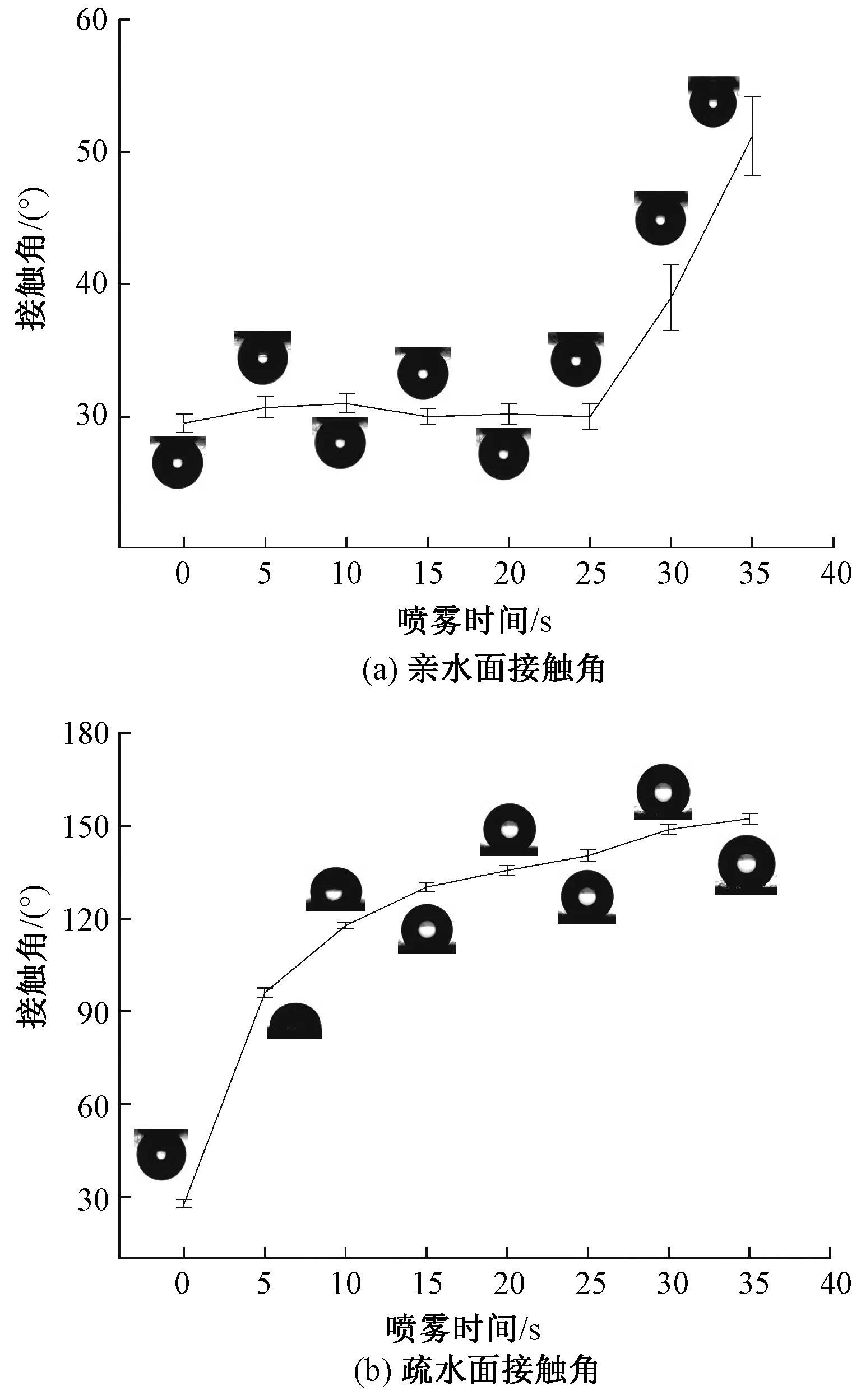

图9示出亲水面(未被雾化面)和 疏水面(雾化整理面)接触角。可以看出,在喷雾时间等于0 s时,纯棉水刺非织造材料两面均表现为亲水性。从图9(a)看出,在0~25 s时间内,随着喷雾时间的延长,亲水面的接触角并没有发生变化,但是当喷雾时间为30 s和35 s时,亲水面的接触角明显增大;而从图9(b)可明显看出,一经喷雾整理后,疏水面均表现为疏水性,且随着喷雾时间的延长,疏水面的接触角逐渐增大。

图9 处理前后亲疏水面接触角

Fig.9 Hydrophobic contact angle before and after spraying finishing. (a) Hydrophilic surface; (b) Hydrophobic surface

在雾化过程中,无数个被雾化的拒水小颗粒均匀地分布在喷雾装置和材料之间,由于颗粒的浓度增大,导致喷雾装置和传送装置之间的压强P增大,纯棉水刺非织造材料的受力面积S是不变的,根据物理压力公式F=PS可以得出,拒水颗粒对纯棉水刺非织造材料有一个较小的力F的作用。当F值增大到一定程度时,拒水颗粒就会渗透到另外一面,造成亲水面的接触角增大。当0 s≤喷雾时间≤25 s时,此时雾对材料表面的力F<纯棉材料内部与雾产生的摩擦力f,所以雾无法渗透到材料的亲水面,此时材料两面的接触角之差逐渐增大,其单向导水的效果增强;当25 s<喷雾时间≤35 s时,此时雾对材料表面的力F>纯棉材料内部与雾产生的摩擦力f,所以雾从材料的疏水面渗透到了亲水面;当F与f的值越大时,其渗透到亲水面的雾的量越多,亲水面的亲水性能下降越快,其接触角越大,材料的单向导水的效果下降。可以看出,当喷雾时间为25 s时,其单向导水的效果最好。

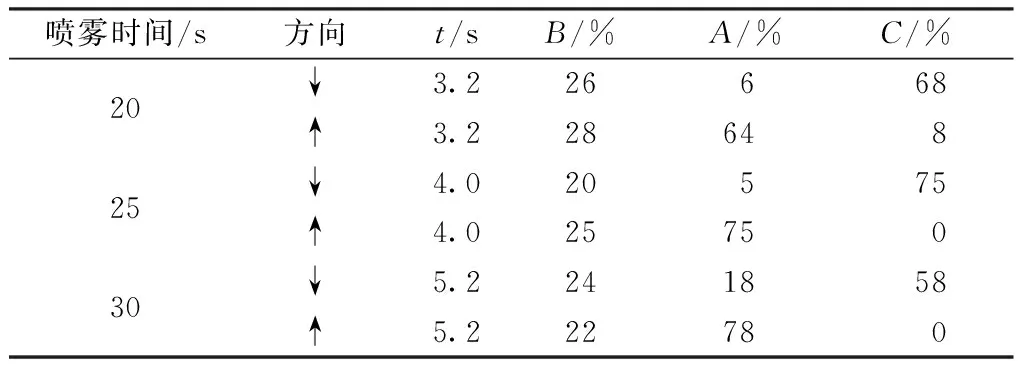

表3示出喷雾时间为20,25,30 s时的液体穿透情况。可以看出:在喷雾时间为25 s时,当液体从材料处理面渗透到未处理面其液体透过率C达到最大,液体残留率A也相对较小;当液体从材料未处理面渗透到处理面时,其液体透过率为0。由此得出,当喷雾时间为25 s时,材料的液体穿透情况为最佳。

表3 喷雾时间为20、25和30 s时液体穿透情况

Tab.3 Liquid penetration when sprayingtime is 20, 25 and 30 s

喷雾时间/s方向t/sB/% A/% C/%20↓3.226668↑3.22864825↓4.020575↑4.02575030↓5.2241858↑5.222780

图10为雾化拒水整理时间为25 s时的液体的动态渗透过程示意图。当液体从处理面(疏水面)滴向未处理面(亲水面)时,0 s时:液滴与材料接触,材料呈现了很明显的拒水效果;而在1~4 s的过程中,可以很明显看出液体的穿透过程,而且在4 s时就可以明显看出液体已经完全渗透到另一面。当液体从未处理面(未被雾化面)滴向雾化拒水处理面时,随着时间从0 s→1 s→2 s→4 s,液滴在上表面集聚,但是并没有穿透到下表面。由此可以看出,经过雾化拒水整理的纯棉水刺非织造材料具有良好的单向导水效果[16-17]。

图10 液体穿透过程示意图

Fig.10 Liquid penetration process

2.5 液态水分动态管理能力分析

为表征材料不同雾化拒水整理时间的单向导水的能力,采用MMT动态水分测试管理仪[18]进行测试。单向传递指数(AOTC)是织物2个表面吸水量的差值,液态水动态传递综合指数(OMMC)是液态水在织物中动态传递综合性能的表征,主要由织物上表面的吸水速率、织物的单向传递指数以及织物上表面的浸湿干燥速度3个方面综合表现的。AOTC和OMMC性能评级表如表4所示,AOTC>400为极好,OMMC>0.8为极好。

表4 AOTC和OMMC性能评级表

Tab.4 AOTC and OMMC performance rating table

评语 单向传递指数(AOTC)/%液态水动态传递指数(OMMC) 非常差<-500~0.2 差<-500.2~0.4 好100~2000.4~0.6 非常好200~4000.6~0.8 极好>400>0.8

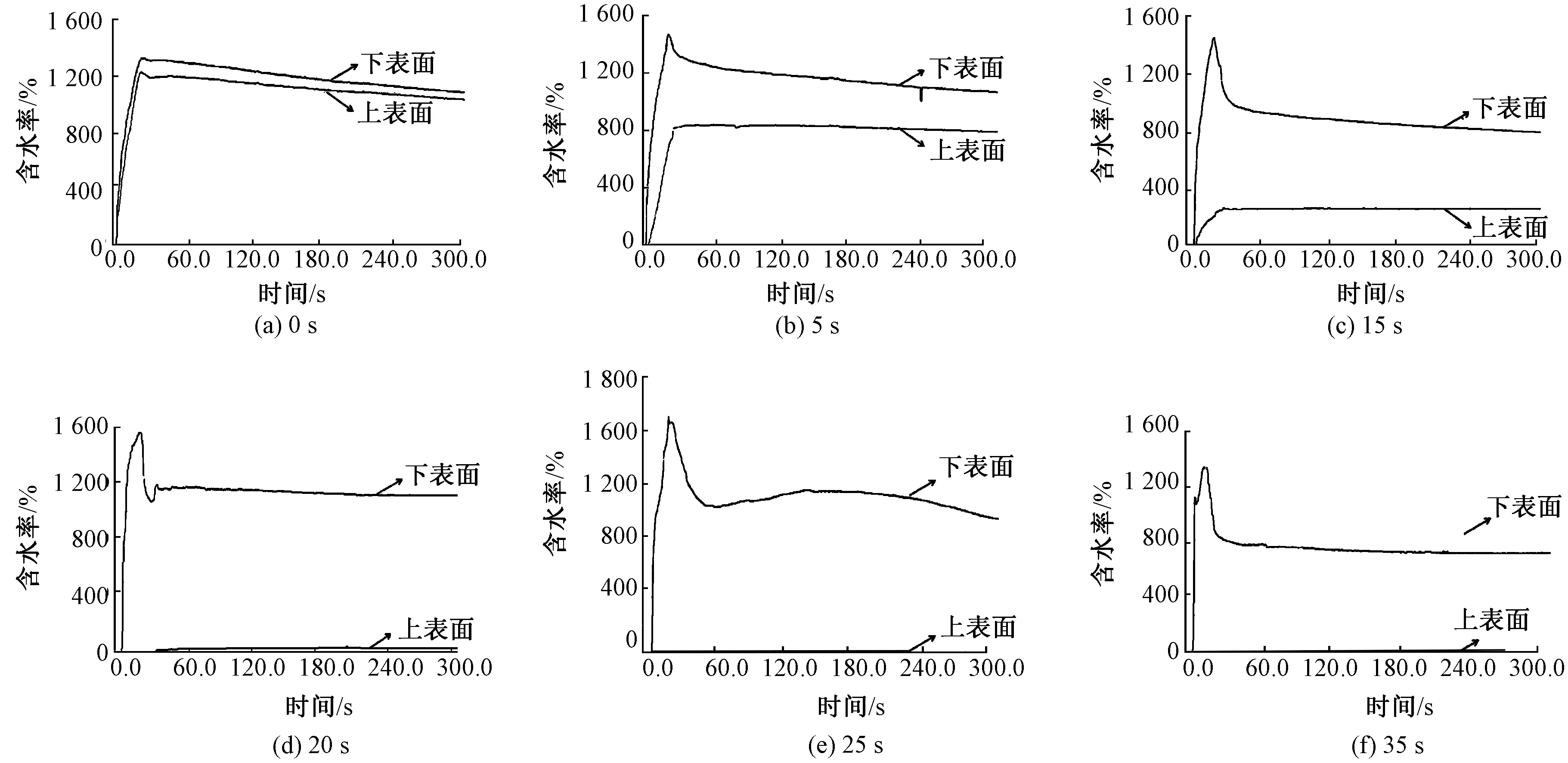

图12 不同喷雾处理时间的MMT示意图

Fig.12 Schematic diagram of MMT for different spraying treatment time

图11示出纯棉水刺非织造材料的AOTC和OMMC随喷雾时间的变化规律。可以看出,随着喷雾时间的延长,其AOTC和OMMC均呈现先增大后减小的趋势。在0~25 s范围内,经过雾化拒水整理的纯棉非织造材料其AOTC和OMMC值均在一定程度上增大,但是其OMMC值增幅最为明显。且经过处理的材料,OMMC在处理5 s时能够大于0.8,达到极好等级;而AOTC在处理时间为5 s时也已接近400,接近于极好,之后的数据均大于400,达到了极好等级。从图11可明显看出,在25 s时,其AOTC和OMMC均达到最大。但是,在处理时间为35 s时,其AOTC和OMMC值均在一定程度上减小,由于水分的存在,雾化整理液从一面渗透到了另外一面,两面形成了差异化的拒水效果,这与图10中接触角的增大一致。

图11 不同喷雾处理时间的AOTC和OMMC示意图

Fig.11 AOTC and OMMC for different spraying treatment time

当液体进行单向传递时,织物两面的含水率可以表征液体动态传递的过程。当织物具有单向导水的性能时,液体从接触角较大的一面传递向接触角较小的一面,从而产生液体的动态传递过程。图12分别为不同喷雾处理时间的MMT示意图。

从图12(a)可明显看出,当喷雾时间为0 s时,下表面(疏水面,即雾化面)和上表面(亲水面,即非雾化面)两面的含水率几乎是相同的,但始终下表面略大于上表面,这是由于液体本身的自重导致液体总是从上表面流向下表面。但是当5 s≤喷雾时间≤35 s时,经过喷雾整理的上表面含水率越来越小,下表面的含水率越来越大,而下表面和上表面两面的差值也越来越大,说明材料从上表面传递向下表面的液体含量越来越多,可以看出经过喷雾整理的非织造材料具有良好的单向导水性能。当喷雾时间为25 s时,纯棉水刺非织造材料的单向导水效果最好,此时其AOTC值可达1 093%,OMMC值可达0.960 6。

3 在纸尿裤中的应用

目前采用纯棉材料作为纸尿裤面层已经成为发展趋势。为验证雾化整理方式在纯棉材料上的应用优越性,将用雾化拒水整理25 s所得的纯棉材料试样(记作A)进行打孔,并选取市场上的代表性纯棉纸尿裤的2个面层试样(记作B)进行了性能测试,试样A和试样B均为35 g/m2的大网孔纯棉材料,图13为试样A和B的外观形貌图。

图13 A、B试样外观形貌图

Fig.13 Appearance morphologies of samples A and B topography

表5示出试样A和B的性能测试结果。可以看出,试样A的液体穿透时间、滑移量、返湿量分别为试样B的0.47,0.10,0.42倍。

表5 试样A和B的液体穿透时间、滑移量和返湿量

Tab.5 Liquid penetration time, slip amount andmoisture return amount of samples A and B

试样液体穿透时间/s滑移量/g返湿量/gA1.060.092 30.052 2B2.240.918 10.124 8A与B比值0.470.100.42

液体穿透时间越小,尿液通过纸尿裤面层的时间越短;滑移量越小,纸尿裤面层越干爽;返湿量越小,纸尿裤面层越舒适。从表6可明显看到,不论是液体穿透时间、滑移量,还是返湿量,试样A均优于试样B。

4 结 论

1)采用自制的雾化装置对纯棉非织造材料进行雾化整理能够实现很好的单向导水效果。对材料处理25 s时,其单向导水效果达到最优值,单向传递指数(AOTC)可达1 093%,液态水动态传递综合指数(OMMC)可达0.960 6,液体穿透时间可达4 s。

2)利用自制雾化装置整理的纸尿裤纯棉面层材料的性能优于市场上的纸尿裤纯棉面层材料。采用自制雾化装置整理的材料的液体穿透时间、滑移量、返湿量分别为市售纸尿裤纯棉面层材料的0.47,0.10,0.42倍。