铜面表面粗糙度对防焊结合力的影响

谢伦魁 张传超 黄 俊 梁春生 刘艺文 曾金榜

(深圳市景旺电子股份有限公司,广东 深圳 518102)

(广东省高可靠性汽车印制电路板工程技术研究中心,广东 深圳 518102)

0 前言

防焊(阻焊层)是PCB制作过程中重要流程之一,它不仅有美化外观的作用,还有维持板面良好的绝缘、防止化学品对线路的危害等作用。防焊结合力差会导致阻焊层与电路板脱离或阻焊层开裂,并最终导致铜电路腐蚀,造成严重的功能性问题。一些军用电子,汽车电子对油墨的可靠性要求越来越高,测试项目有些高达几十项。

接触的表面积、接触角和界面化学作用力等都是影响结合力的主要因素。为提高油墨结合力,一般防焊前处理使用超粗化,但来料电镀密度大小,会影响铜面的致密程度,进而影响超粗化的咬蚀均匀性,同时超粗化的微蚀量控制也会直接影响接触的表面积。故通过找到合适控制表面粗糙度的方法,保证油墨和铜面的结合力。

1 测量方法

1.1 粗糙度测量、铜面表面积增加百分比和SEM图来表征铜面的粗糙情况

表面粗糙度是指加工表面具有的较小间距和微小峰谷的不平度,本文用轮廓算术平均偏差Ra进行评定。轮廓算术平均偏差Ra:在取样长度内轮廓偏距绝对值的算术平均值。

铜面面积有平面面积与立体面积的区分,本文表面积是指设备扫过所有凹凸不平的立体图形面积之和。

1.2 正常完成阻焊流程后网络切割试验

涂料-涂层网格切割试验:以网格图形切割涂层穿透至底材时来评定涂层从底材上脱离的抗性的一种试验方法。分为6个等级,分别是0~5级。我司控制在3级以内,油墨使用H-91006 GHB。

等级区分:GT=0:切割边缘完全平滑,网格方格无一脱落;GT=1:在网格线的交叉点上有稍许涂层裂片脱落,脱落的面积不大于网格切割面的5%;GT=2:沿切割边缘和(或)在网格线的交叉点上有涂层脱落,脱落的面积大于网格切割面的5%,但不大于网格切割面的15%;GT=3:涂层沿切割边缘部分或全部以大碎片脱落,并且(或者)一些方格部分或全部脱落;脱落的面积大于网格切割面的15%,但不大于网格切割面的 35% 。GT=4:涂层沿切割边缘大碎片脱落,并且(或者)一些方格全部或部分脱落;脱落的面积大于网格切割面的35%;但不大于网格切割面的65%;GT=5:不再能够划分为网格切割特性值GT=4这个等级的任何脱落。

2 分析

2.1 电镀的电流密度对结合力的影响

电镀铜时,不同电流密度会有不同铜面晶格,特别在电镀打保护电时,电流密度迅速下降到正常的10%,铜面致密,超粗化咬蚀不均匀,表面粗糙度不够,导致掉油。不同电流密度(A<B<C)的板过超粗化后板面情况见图1。

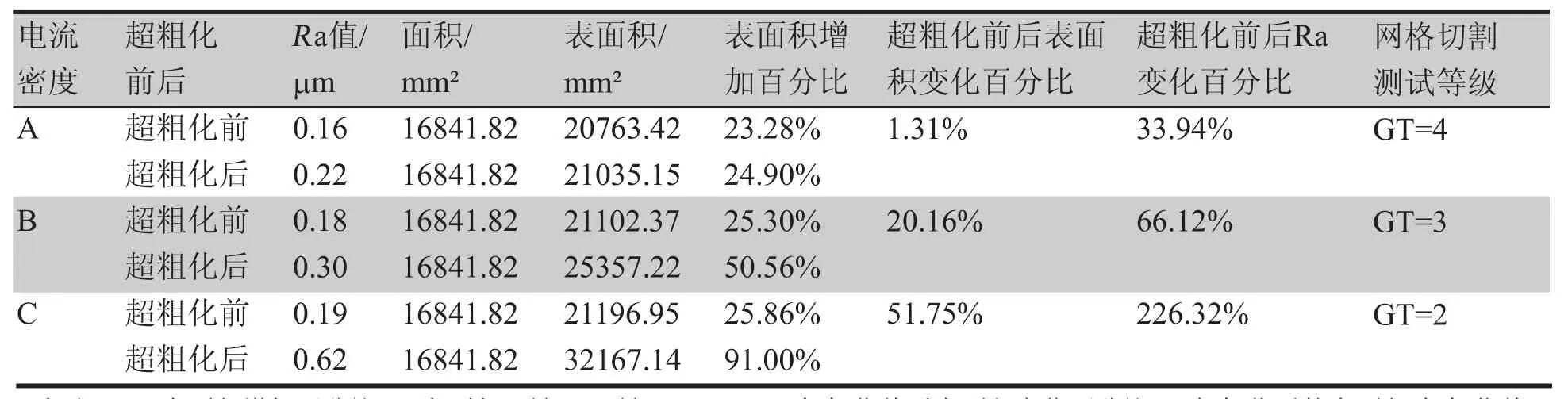

电流密度小时,铜面致密,超粗化咬蚀不动,电流密度稍大,铜面致密程度减小。表1、图2和图3为Ra值与表面积增加的变化情况。同时从SEM图看出,电流密度较小时,铜未咬蚀(见表3)。同时使用白格刀测试时,电流密度为A时,白格刀测试等级为GT=4级,附着力差(见图4)。

图1 不同电流密度的板过超粗化后板面现象

表1 不同电流密度的板过超粗化前后的粗糙度情况

图2 不同电流密度,超粗化前后的Ra值对比

图3 不同电流密度,超粗化前后的表面积增加百分比

2.2 超粗化的微蚀量与铜面的表面粗糙度Ra及表面光滑程度的关系

超粗化微蚀量的控制也不是越大越好。微蚀量太大,一是损铜,造成浪费;二是超粗化缸铜离子不易控制,加大超粗化自动添加量,同样造成浪费。微蚀量过低,表面粗糙度不够,极易出现掉油。为此通过调节参数,对比不同微蚀量大小对应表面粗糙度和SEM图。

微蚀量在一定范围内,其表面粗糙度Ra值和超粗化前后表面积变化百分比随微蚀量的增加而增大,当微蚀量达到一定程度时,表面粗糙度随微蚀量的增加基本保持不变。微蚀量在1.0 μm~1.1 μm时,表面粗糙度Ra值发生突变;微蚀量在0.9 μm~1.0 μm时,超粗化前后表面积变化百分比发生突变(如表4、图5和图6)。

从SEM图看,微蚀量低于1.0 μm时,铜面部分未微蚀开,且表面不均匀,外观较为致密;微蚀量达到1.0 μm时,其表面铜已基本微蚀开,但不够均匀;微蚀量达到1.1 μm时,铜已经完全微蚀开,形成均匀的表面;微蚀量高于1.1 μm时,与微蚀量在1.1 μm时的铜面在SEM下观察相差不大,形成均匀粗糙的铜面(见表5)。

随着微蚀量的增加,铜面的表面积随之增加,微蚀效果更佳。在微蚀量达到1.1 μm时,铜的表面积达到最大,微蚀效果趋于稳定,此时微蚀量再增大,铜的表面粗糙度基本维持不变。

图4 不同电流密度过超粗化后的SEM的对比图

图5 不同微蚀量的铜面的表面粗糙度及超粗化前后表面积变化百分比

图6 表面粗糙度Ra值与微蚀量的关系, 表面积变化百分比

图7 不同微蚀量的铜面SEM对比表

防焊超粗化的微蚀量控制在1.1 μm,可使Ra值及超粗化后表面积最优化,同时白格刀等级达到GT=2,附着力良好。

3 总结

本文对PCB板在加工过程中对铜面表面粗超度的影响方面做了较深入地分析研究,通过对电镀的电流密度,以及防焊超粗化微蚀量和表面粗糙度的控制,极大的提高防焊油墨与铜面的结合力,网格切割法测试等级可以达到GT=2以内。