印制电路板的导电阳极丝检测与预防

钟文清 黄贤权 常会勇 王 俊

(深圳市景旺电子股份有限公司,广东 深圳 518102)

0 前言

印制电路板(PCB)作为电子产品的基础器件,制作要求不断精细化,特别是对于需求日益增长的高频板、汽车板、航空板等高可靠性要求的印制板,质量稳定性直接影响整机性能。导电阳极丝(CAF,Conductive Anodic Filament)引起的离子迁移这种潜伏周期长,跟环境变化有较强关联的缺陷,如果不提前控制与预防必将存在较大的风险,势必造成不可挽回的损失。

1 CAF现象

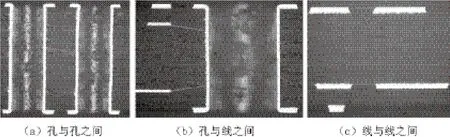

CAF是指在PCB中,两个导体在高温高湿和一定电势差条件下,铜离子或者铜盐顺着纤维布与树脂之间的缝隙发生缓慢迁移的过程,导致形成微小的漏电流,使本该绝缘的两端发生了通路或者绝缘阻值急剧减小,最终影响线路板电气性能的现象(如图1)。

图1 典型的导电阳极丝

对于发生CAF现象的两个导体之间,一般把他总结为三个方面:孔与孔之间、孔与线之间、线与线之间(如图2)。

图2 导体之间CAF现象

2 CAF产生的原因

CAF的产生是一个持续过程,特别是在高温高湿的环境下会加速进行,究其根本主要有以下两个原因。

2.1 CAF的形成

在PCB或电子产品中,由于化学品残留物、灰尘、金属离子或导电的阳离子和湿气等在电场作用下,通过绝缘层的表面、缝隙、微孔、界面等发生反应产生一系列的可以导电的铜盐,最后促成了导电阳极丝(CAF)的产生。

2.2 传输导电阳极丝(CAF)通道的产生

传输通道产生原因比较多,主要体现在以下四个方面:

(1)PCB的大部分基材是由树脂浸润玻璃纤维布而成,那么起浸润作用的偶联剂在长时间的高温高湿条件下会发生一定的水解,从而降低了玻璃纤维布与树脂的附着性,最后导致两者之间形成了微小的缝隙。

(2)钻孔时高速运转的钻头会使玻璃纤维束承受比较大的应力,导致其被拉扯分离,最终也会在玻璃纤维和树脂之间产生一定的缝隙,从而为传输通道的产生提供了条件。

(3)除胶渣药水的用量、浓度、时间等参数的调整不匹配也会使玻璃纤维束被过度咬蚀,从而在玻纤和树脂之间产生一定的缝隙形成传输通道,这也就是灯芯效应的概念。

(4)在多层板层压工艺中若层压不良,也会使存在于玻纤和树脂之间的气泡难以赶尽,因此也产生了CAF传输通道。

3 CAF模拟测试方法

CAF测试是一个模拟实际使用环境的过程,即为测试样品提供长时间的固定电压和高温高湿条件,在这种条件下在线测量样品的绝缘阻值,用绝缘阻值的变化来反映测试区域绝缘性能的变化,以了解板内CAF的生长情况,并评估样品实际使用条件和耐CAF性能。在CAF测试中,行业内常规使用或者参考的CAF测试方法的标准是IPC-TM650 2.6.25节,其中对CAF测试方法做了非常严谨的规定。为了更好的了解CAF测试分析的方法和步骤,结合本公司的测试设备使用及CAF测试经验,以下是对其测试前预处理和测试步骤的解析。

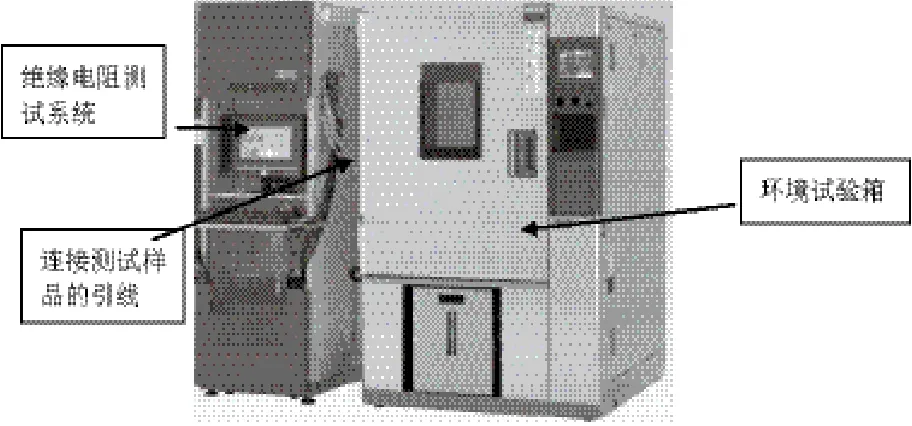

3.1 测试仪器的要求

3.1.1 温湿度环境试验箱

可以长时间维持并记录温度为(65±2)℃或(85±2)℃,相对湿度为并带有可插入测试线的孔口标准试验箱。

3.1.2 绝缘电阻测试系统

(1)可以提供(10-1000)±2VDC的恒定电压源,电流供应能力至少1 A。

(2)绝缘电阻测量量程可达1.0×1012Ω,精度为±5%,在电压(100±2)VDC时,电阻可以测量到1010Ω精度为±5%或者电流可以测量到10-10A精度为±5%的类似高阻计。

(3)应在每个电流通道上串联一个106Ω的电阻以达到严格控制限流电阻的作用,测量设备和电线的所有串联电阻不应超过200Ω,否则对测试会有一定的影响(如图3)。

图3 环境试验箱和绝缘电阻测试系统

3.2 测试步骤

(1)在(105±2)℃的干净烤箱中放置30 min,以去除水分。

(2)样品是无铅的,那么参考标准IPCTM650 2.6.27过6次无铅回流焊,有铅板材,则过6次有铅回流焊。

(3)参照标准IPC-TM650 2.3.25的操作,用75%异丙醇加25%蒸馏水的混合溶液对样品进行清洁至离子污染水平低于1.0 μg/cm2氯化钠当量,最长的浸泡时间是20 min,20 min内不能达到此清洁水平的样品应当去除。

(4)焊接样品的测试位置,接线时应用无污染的薄膜覆盖测试区域,以防止接线过程中助焊剂溅入,接线完成后用75%异丙醇加25%蒸馏水的混合溶液对焊点进行清洁处理。

(5)将焊接好的样品放置在温度为(23±2)℃,相对湿度(50±5)%RH,无偏压的条件下放置30 min以上。

(6)将样品放置在温度为(65±2)℃或(85±2)℃,相对湿度为的温湿度试验箱中96 h。(注意:每个测试板间的间隔至少为2.5 cm,在刚开始放置箱子中时,可以先运行升温度程序,升到目标温度后稳定一段时间再运行升湿度程序,此操作可以避免刚开始同时温湿度上升产生冷凝,水分有可能滴落在测试区域表面,以防对测试产生影响)。

(7)加预设的恒定偏置电压500 h,然后加测试电压进行第一次的电阻测量,对于电阻值小于107Ω的测试板应该去除,不应出现在测试报告中,因为这是差的镀通孔质量或层压性能引起的。

(8)在恒定电压施加500 h的过程中,每24~100 h施加测试电压进行电阻监控。

(9)测试结束后应将样品从环境试验箱中取出,然后用10X放大镜检查表面是否有缺陷,如污染物、划痕、裂痕,由于这些原因造成失效的值应该去除。

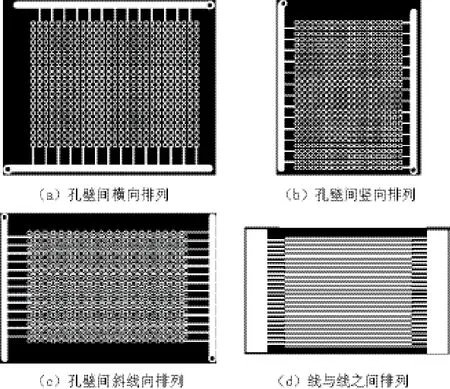

3.3 CAF测试模块设计

CAF模块设计主要以孔到孔,线到线较多,以下为比较典型的四种测试模块(如图4)。

图4 CAF测试模块图形

3.4 测试失效时绝缘阻值的判定

对于绝缘阻值的判定,标准中有明确定义,但根据实际经验及产品运用领域不同,客户自定义标准的判定略有差异,可分为如下几种:

(1) IPC标准失效判定是测试过程中在阻值大于107Ω的基础上,降低1个数量级为失效,这是一个比较严格的规定;

(2) 测试结束后绝缘电阻值不能<108Ω,否则视为失效;

(3) 整个测试过程中电阻值不能<108Ω,但允许有3次及以下的阻值<108Ω的记录,否则判定为失效(如图5)。

图5 典型的CAF测试失效曲线(测试时间为500 h)

4 CAF的预防措施

离子迁移的发生会导致绝缘层性能下降或电气短路故障,对于长年运行的汽车、火车、高铁、飞机等,其内部的电子元器件如果发生微短路系统突然失控;轻则动力系统停止运行,影响正常交通出行,重则动力系统可能会发生烧毁、爆炸、坠落等致命的严重事故,影响人们的生命安全。如何预防CAF现象的发生,想必是每个PCB制造商考虑的问题,这里有几个建议供参考:

(1)选择细纱扁平玻纤布,高Tg板材作为PCB的基材,研究发现它们耐CAF性能较好;同时层压参数波动或半固化片的半固化程度不完全时影响较大。

(2)严格控制PCB制造过程中各工序的相关参数,如:钻孔旋转速度、进出刀速度等,降低孔壁粗糙度;除胶渣工序中膨胀剂、强氧化剂如高锰酸钾的操作温度、处理时间、浓度比例等相关参数。

(3)PCB中孔的排列方式分经向、纬向、错位排列,实践证明错位排列的孔之间耐CAF能力是最好的,所以应尽量优化孔的排列设计,使其错位排列。

(4)内外层线路制作、防焊前处理表面清洁度与油墨固化程度控制势必造成离子残留导致CAF产生。

5 总结

随电子产品高度集成化,对PCB要求越来越严,目前部分汽车板客户把CAF测试电压从100 V提到500 V,更有甚者要求1000 V;CAF就像是病毒一样潜伏于PCB中,随时可能使整块PCB出现问题。为了防止CAF现象发生,作为PCB制造商需要从材料选择、工艺优化以及测试分析等多个环节加以控制,确保产品的稳定性,提升电子产品整机安全性能。