线圈板耐电压测试夹具制作技术

姚 峰 张 斌 代 伟 邓罗成 吕宝珍

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

线圈板作为PCB生产中比较新型前端的产品,其生产工艺及电性检测一直是各PCB生产商开发探索的。本文介绍一款线圈板耐电压测试夹具,与大家一起分享如何高效测试线圈板耐电压。

1 线圈板的三项耐电压检测方法

为保证线圈板耐电压的电性要求,线圈板需检测的耐电压项目包括:层间短路、油墨绝缘性、内槽耐电压。因为三项耐电压的检测方式差异大,原有的作业方式是通过开发专用工具分开检测三个项目,这导致线圈板在耐电压测试工序效率低。

1.1 层间短路测试

层间短路监测高压情况下各层间线圈线路间是否存在放电现象,其测试原理为使用高压测试机,两不同层次线圈接通不同级电流,施加电压后测试其是否存在层间短路。其测试夹具制作工艺成熟,再此不作详细说明。

1.2 油墨绝缘性测试

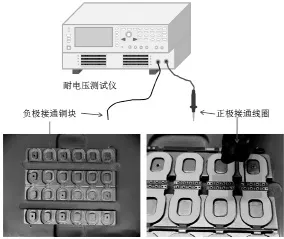

油墨绝缘性检测,其目的为测试油墨层是否很好的防护外层线圈,外层线圈与外接元器件间是否存在放电现象。为实现此项目的检测,有一种最初开发出的专用工具来进行油墨绝缘测试(如图1)。

如图1所示,为实现线圈板油墨绝缘性,使用耐电压测试仪,负极与开发出的铜块接通,耐电压测试仪设定1800 V电压、1 mA电流,正极测试针通过手动逐一与各PCS连片板外层线圈接通,即可检测出铜块是否与外层线圈存在放电,实现油墨绝缘性的检测。

1.3 内槽耐电压检测:

内槽耐电压检测的目的为检测各层次线圈网络内外层制作及CNC铣内槽时是否存在偏移较大,致使内槽漏铜问题。上图测试油墨绝缘性的工具,将铜块设计铜凸起,可镶嵌到线圈板内槽中,正极测试针通过手动逐一与各PCB连片板内/外层线圈接通,可较快速检测出内槽耐电压。图2为一种可检测内槽耐电压的方式。

图1 测试装置与治具结构

图2 内槽耐电压检测

负极测试探头焊接两接触头,测试时分别逐一与各PCS连片板内/外层线圈两起始点接通,正极探头对应着逐一与内槽壁接触并绕行一周,耐电压测试仪设定1800 V电压、1 mA电流。以此单一PCS分别测试两次,即可实现内/外层线圈与内槽是否存在放电问题(如图2)。

2 组合型测试夹具

最初的线圈板层间短路、油墨绝缘性、内槽耐电压测试分别进行,可看出线圈板耐电压测试的复杂性及低效性。为改变此局面,通过不断的开发优化,最终我们研究出了一款组合型夹具,其最终实现了线圈板层间短路、油墨绝缘性、内槽耐电压三项一次性检测,测试效率高效的特点。

2.1 组合型夹具构造

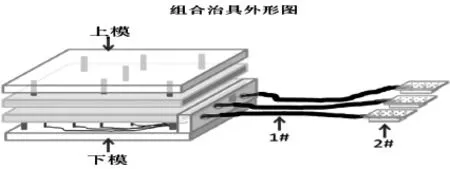

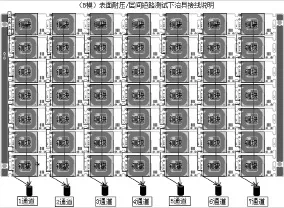

组合型磨具的外形构造见图3所示。

图3 组合型夹具外形构造

从图3外形看,此夹具与常规的高压测试治具一样,也是由上/下模、1#铜绕线、2#转接块(连通高压测试机)组成。下面详细介绍治具主要构造及走线方式(如图4)。

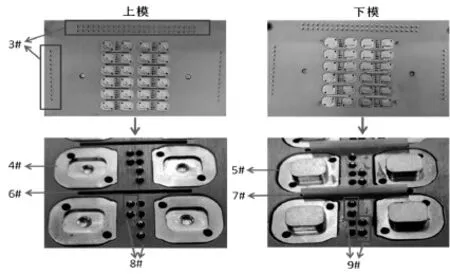

图4 组合型夹具结构

图4各部件说明:3#:转接针(上下模四周对应有设针,起上模电流连通作用);4#:内凹铜块(直接与PCS板油墨面接触,与PCS板外形相近);5#:外凸铜块(直接与PCS板油墨面接触,与4#可镶嵌);6#/7#:隔离片(彼此可镶嵌,防止PCS与PCS间距离过近形成干扰);8#:内层线圈网络起始点测试针;9#:外层线圈网络起始点测试针(如图5、如图6)。

图5 表面耐压与层间短路上夹具走线方式

图6 表面耐压与层间短路下夹具走线方式

如上图3/4孔(内层线圈)与上下铜块接低压端,1/2孔(外层线圈)接高压端。如此可实现同时测试1/2孔与3/4孔(依客户要求电压设定,测试层间短路),以及1/2孔与铜块(依客户要求电压设定,测试油墨绝缘性)。

图7 内槽耐压上夹具走线方式

图8 内槽耐压下夹具走线方式

如图7、图8,1/2/3/4孔(内/外层线圈)接高压端,上下铜块接低压端。如此可测试线圈板内槽耐电压(外凸铜块设计在下夹具上)。同时亦可测试油墨绝缘性。以上4种走线方式集合于同一治具,分项目测试即可实现高效的检测线圈板层间短路、油墨绝缘性、内槽耐电压。

2.2 制作注意点

(1)各PCS连片治具走线时独立设针连接,彼此不串联,以便锁定测试出的不良PCS;(2)实验验证得出线圈板套在铜凸起处时,彼此间距需<0.5 mm,>0.5 mm时无法有效测试出内槽耐压不良;(3)若涉及层数较多,多个线圈需彼此测试耐电压,则可参考以上走线方式,再增模分段测试即可。

3 结论

本文通过将线圈板层间短路、油墨绝缘性、内槽耐电压三种独立的测试工具,组合在一套治具上进行高压测试,实现了线圈板耐电压测试生产高效性。线圈板生产工艺作为行业中较新型前沿的工艺,还需要我们不断去改进。