新型清洁机器人的设计与分析

徐 斌,蒋克荣

合肥学院机械工程系,安徽合肥,230601

具有自主移动与清洁功能的家用智能清洁机器人,融合了现代传感器、自主定位、路径规划等机器人领域的关键技术,近年来成为研究的热点[1]。总体来说,智能清洁机器人存在两方面的核心技术:清洁系统与导航系统。清洁系统是完成清洁作用的具体执行部分,它决定了工作的效果和效率;导航系统决定它的智能化程度。其中清洁系统是清洁能力的关键。早期的清洁系统与吸尘器基本相同,甚至由于吸力不强还不如吸尘器;现在基本都是“滚动毛刷+真空吸口”的形式,由滚动毛刷扬起垃圾与灰尘,然后由真空吸口吸入,有效提高了清扫能力。随着技术的发展,又逐渐出现了同时具备清扫、擦地、拖地等功能的新型清洁系统[2]。各种清洁系统采用多种方法强化清洁能力,如用升降V型主刷清扫系统,根据不同地面环境,贴近地面清扫,深度清扫吸附在地面的灰尘和底边间隙中的灰尘[3];或者采用内部无毛刷的双胶刷结构,零距离贴近地面旋转,胶刷将顽固污物刮取和震碎后,配合真空气流一并吸取灰尘、颗粒等[4]。

本文针对现有清洁机器人在清洁系统方面的不足,提出了基于螺旋运动的全新清洁模式,它具有更强的清洁能力以及人力替代效果;设计了相适应的控制系统,并分析了其运动与位置跟踪所特有的性能。

1 系统结构与工作模式

1.1 机械结构

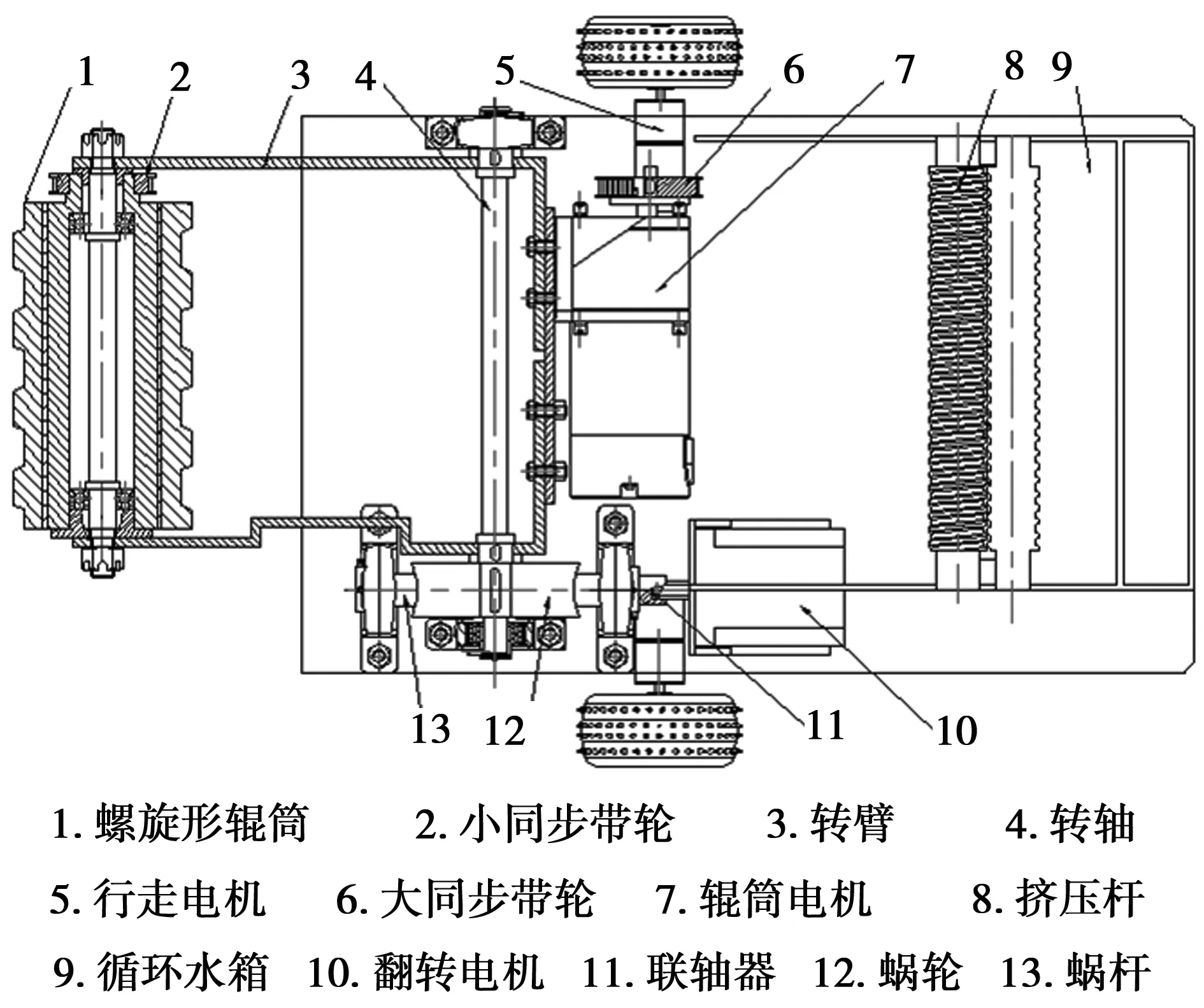

扫拖一体清洁机器人利用螺旋运动(或者螺旋传送机构)的原理进行工作,主要的核心部件是带有螺纹形凸起的辊筒(PVA吸水海绵),能同时实现扫拖功能。总体上它包括清洁装置、翻转装置、清洗装置、行走装置和控制系统。清洁机器人通过行走电机带动驱动轮进行移动,在行进的同时由后置的直流电机通过同步带带动螺旋形辊筒转动,从而实现清洁工作;工作一定时间后,辊筒由翻转电机经蜗杆机构传动,转动至后侧进入清洗装置内进行清洗、挤干,清洁完毕再由翻转装置转回工作位置,由此完成一个工作循环。控制系统实现运动控制、轨迹跟踪、避障等功能。结构如图1所示。

图1 新型扫拖一体清洁机器人结构简图

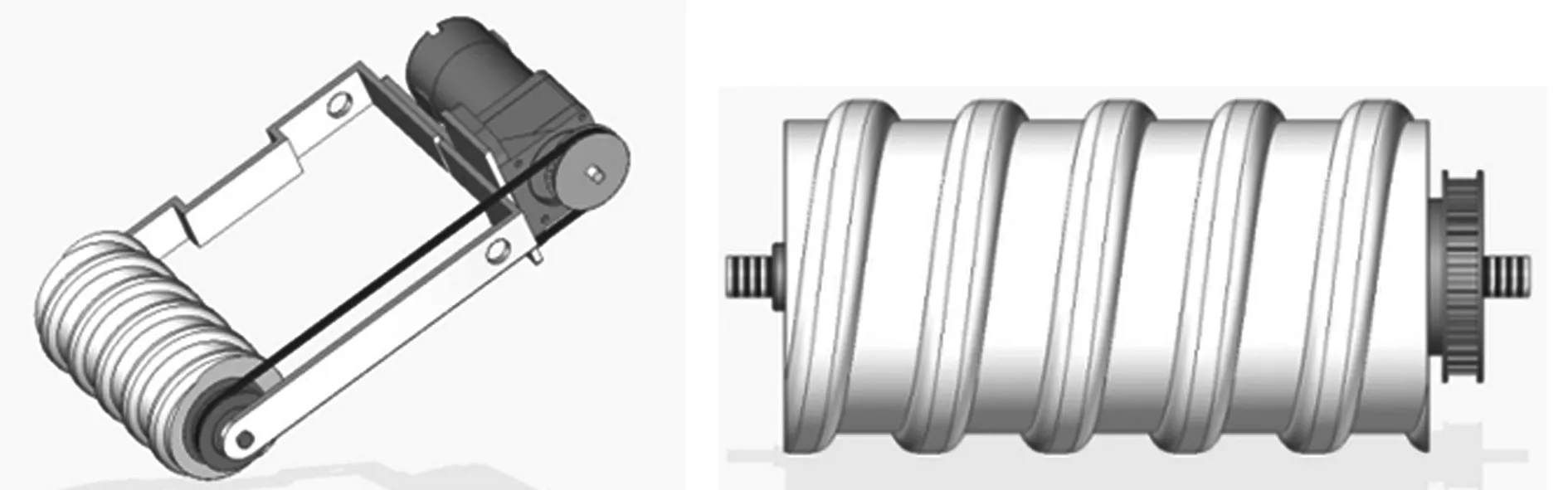

清洁装置的结构由拖地装置和吸尘装置组成。其中关键部件是螺旋形辊筒,如图2所示。其核心部件为前端的螺旋形辊筒。当辊筒与地面接触时,受压力而产生弹性变形,向一侧偏转并受挤压,其与地面的接触面为间隔的带状。当辊筒转动时,间隔的接触带会产生轴向的平移效果,最终能够覆盖整个横向条状区域。这种具有较大摩擦力的相对运动,能够实现辊筒对地面的清洁工作,即拖地功能;同时螺旋运动能够将地面细碎的垃圾进行横向传送至吸尘口处,由吸尘管道回收,实现清扫功能。

图2 拖地装置三维图

翻转装置由蜗轮、蜗杆、转轴、轴承、联轴器和步进电机等部分组成。蜗轮通过键和转轴相连,转轴通过两端与轴承和机架相连。当拖地结束时,步进电机带动蜗杆涡轮运动,从而带动臂转动,使得拖地装置翻转,螺旋形辊筒转动至水箱内,完成了翻转过程。

清洗装置是由前后两个水箱、挤压杆、水泵等组成。当螺旋形辊筒进入水箱后,通过水泵在后水箱抽水到喷射口,结合与挤压杆的相对运动实现清洗功能,当清洗一定程度时,结束水泵工作,此时海绵在辊筒上依旧与挤压杆接触挤压实现挤干功能。挤压杆下部分为污水箱,污水通过过滤装置后进入清水箱,实现循环使用。

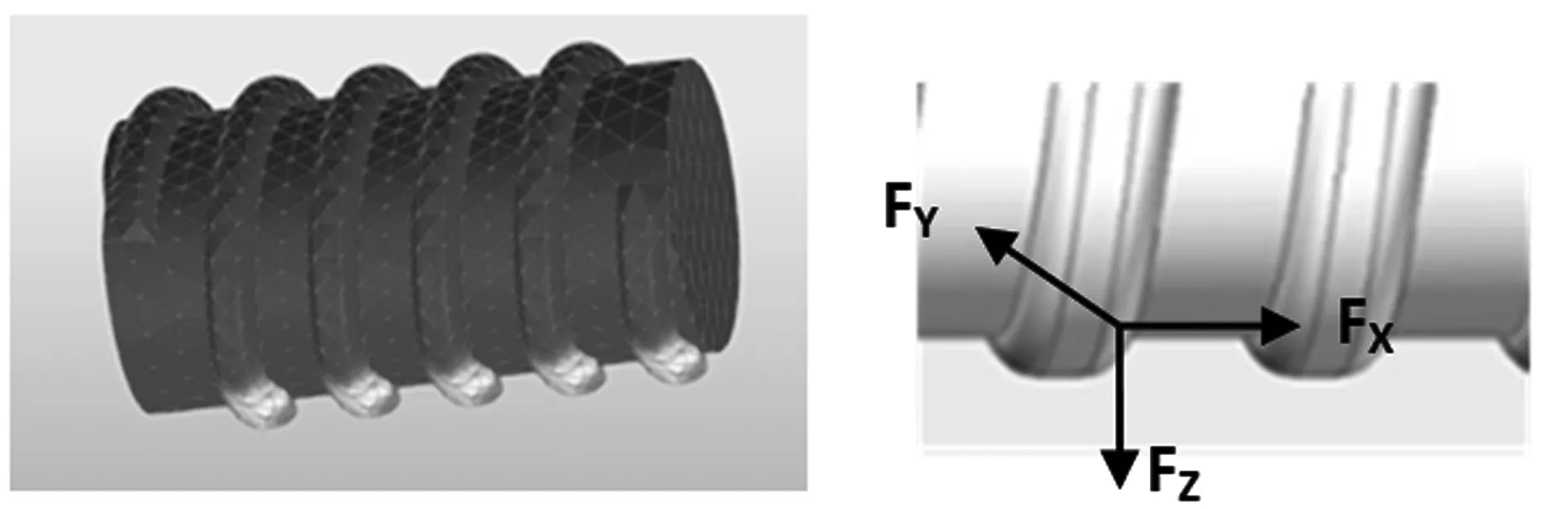

1.2 清洁能力受力分析

弹塑性螺纹受挤压变形并进行旋转的情景,与螺旋传送机构相似,但又有不同,其受力更为复杂。当螺纹在转臂作用下与地面静止接触时,弹塑性材料(PVA吸水海绵)发生形变与地面存在正压力FZ(图3);弹塑性材料发生形变时还存在与形变方向相反的回弹力。

图3 受力示意图

工作时辊筒带动螺纹旋转,弹塑性材料与地面产生相对运动并存在摩擦力(可以分解为沿转动轴方向的力FX,和沿前进方向的力FY),该摩擦力的大小决定清洁效果,其值越大则效果越好。现有技术中,摩擦力主要分布在与地面接触的工作平面上,即仅有FY,且限于整机重量和重力分布即正压力有限,在同样的摩擦系数下其值通常较小,导致清洁能力不足。新型螺旋结构中提供了FX方向的摩擦力,增大了总摩擦力,且其正压力FZ可由转臂位置调节增大,以此显著提高清洁能力。FX由行走轮与地面的摩擦力提供,不对前进驱动电机构成负载,起到省力效果。

1.3 工作模式

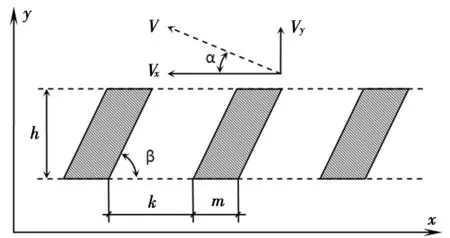

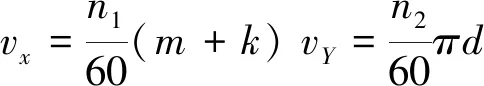

螺旋形弹塑性材料在压力下与地面接触,产生弹性变形,其接触部位呈带状分布,如图4所示(阴影部分)。接触带在前进方向上的长度记为h,与辊筒轴线方向夹角为β,接触带的宽度与未接触部分宽度分别为m,k。其中β、m、k、h四个参数取决于辊筒直径、螺纹螺距、螺纹宽度以及弹性变形等因素。辊筒在电机通过带轮驱动下,接触带位置随螺纹转动产生变化,呈现沿着x轴方向的运动,标记为vx,其值由螺纹的螺距(m+k)和辊筒转速(n1转/分钟)决定。工作时清洁机器人前进的速度为vy,其大小取决于驱动轮的直径(d)和转速(n2转/分钟)。

图4 运动分析示意图

(1)

由此,形成接触带沿着合成速度v的方向运动。合成速度v的方向与前进方向夹角的余角以α表示(图4)。根据运动关系有:

(2)

为了不产生面积遗漏,需要在辊筒转速和机器人前进速度之间形成一定约束:

h×cotα+h×cotβ≥k

(3)

当满足上述约束时,接触带能够实现全面覆盖。进一步整理可得驱动电机转速与辊筒转速之间的关系为:

(4)

此外有:

(5)

γ表示单位面积的地板进行拖地的次数,其值应该大于等于1,数值越大则清洁次数越多,效果越好。

2 受力及运动学分析

清洁机器人采用两轮差速控制,两驱动轮设置靠前,由相同的两个直流电机分别独立控制,通过PWM技术实现两驱动轮的速度差,由编码器采集旋转角度。尾部设置两个主要起支撑作用的万向轮。

如前所述,机器人运动过程中,因为与地面相互作用会产生沿辊筒轴向的推力F(如图5),其大小取决于辊筒转速及其对地面的压力。轴向力F会使得机器人的运动性能发生明显变化:根据受力分析,F平移至两驱动轮轴线后,等效于沿轴线的力F′和一个转矩T,F′可由驱动轮对地面的摩擦力相平衡;而转矩T则会导致运动方向的偏转。为精确导航,需要对其建立合适的运动控制模型。定义一个全局坐标系XIOYI和机器人的移动坐标系XRMYR,如图5所示。

图5 运动控制坐标示意图及受力分析图

两轮连线中点M的全局坐标为(x,y),运动的方向用方向角θ表示,r为轮子的半径,ω为轮子的角速度,d为两驱动轮的中心距。机器人的位姿可以表示为:

ξ=(x,y,θ)T

(6)

当不考虑轮子的打滑时,左右轮的速度为:

vR=rωRvL=rωL

(7)

他们满足如下运动关系[5](全局坐标系):

(8)

转矩T对两驱动轮的影响,可以等效于两驱动轮发生方向相反的纵向打滑作用,其等效纵向滑动的程度,以左右轮的滑动率表示[6-7]

(9)

(10)

式(10)是机器人运动模型的正解,给出了在一定转速和滑动率下的位姿运动关系,在进行运动控制时则需要针对给定的当前位姿和目标位姿求得驱动轮的控制变量,即运动模型的逆解。根据实际分析,设iL=iR=i,上述方程的逆运动学表达式可以表述为:

(11)

式(11)是清洁机器人进行运动控制以及轨迹跟踪的算法基础。在实际运行中,机器人两驱动轮的转速可以由编码器测得,而由于纵向打滑的作用他们相对于地面的线速度往往不容易测量,文献[8-9]提到可以借助雷达进行测量,但无疑这增加了系统的复杂度,难以应用到清洁机器人方面。实际上对于室内环境,机器人纵向打滑主要是由于转矩T,在辊筒转速和压力一定的情况下,T的大小和方向基本不变,即滑动率基本不变;在实际操作中,为了降低系统复杂度,滑动率可由实际测量近似得到:在单位前进距离上测量其纵向移动距离,取其均值。

3 控制系统

控制系统的处理器采用STM32F407ZET6,它属于Cortex-M4构架,相对于M3系列增加了浮点运算单元(FPU)、单周期DSP指令等,能够满足导航算法中的大量浮点运算需求。系统总体包含清洁系统、人机交互、导航与位置跟踪,以及行走驱动等四个模块,如图6所示。其中清洁系统模块中转臂由步进电机驱动,能够较精确地进行转角位置定位;辊筒转速与行走驱动模块中的机器人行进速度关系受式(4)约束。导航与位置跟踪模块,采用惯性导航,根据记忆建图,按弓字形巡回;主要部件采用MPU6050模块(三轴陀螺仪+三轴加速度计),它通过I2C总线与主控芯片通信;MPU6050采集到的数据经过解算得到位姿信息,然后与通过编码器解算的位姿信息进行扩展卡尔曼滤波,以得到更准确的位姿信息。

图6 控制系统组成框图

4 结 语

针对现有清洁机器人仍普遍存在着清洁效果不佳、人力介入较多等问题,设计并实现了一种新型清洁机器人,提出基于螺旋运动的清洁系统实现扫拖一体功能,针对机器人具有的特殊运动和受力模式,分析了其运动学特性,给出了其运动约束条件及运动学模型;设计了相适应的控制系统。分析与测试表明,相对于现有技术其具有更佳的清洁能力和全周期工作能力;同时因工作原理不同,噪音得到显著降低;具有显著的应用价值。