基于计算机辅助技术的纺丝机械辊筒结构研究

程 丹

(河南轻工职业学院机电工程系,河南 郑州 450000)

0 引言

纤维是三大高分子材料之一,在服装、农业、工程等领域有着广泛的应用[1-3]。由于市场对纤维的需求量越来越大,我国涌现了许多中小型纤维生产企业。但是由于设备结构不合理,经常会造成纺丝所得纤维的质量达不到工艺要求。因此,对纺丝机械进行结构优化是十分重要的工作[4-8]。

纺丝机械的辊筒是对纤维丝束进行牵引的装置,在很大程度上决定了纤维丝束的直径及其是否存在缺陷,并且会进一步影响纤维的力学性能。辊筒的设计通常有几大原则,例如:辊筒的壁厚过大,会由于其重力对零件产生压迫进而导致零件变形,而过小又会由于外力作用导致滚筒变形;辊子轴头直径突变部位是辊筒的力学危险截面,其粗糙度会对辊筒的使用性能造成影响;辊筒的轴头和辊子配合的粗糙度也会影响到辊筒的使用性能;在不同的转速下辊筒的平衡要求各不相同,因此对辊筒的形状要求也不同[9-12]。以上所提到的辊筒结构特点,不仅影响辊筒的使用性能,而且在牵引下所得的纤维丝束的性能也会受到相应的影响。

本文以聚对苯二甲酸乙二醇酯(polyethylene terephtalete,PET)纤维纺丝为研究目标,对辊筒结构进行设计;基于田口法对不同的辊筒结构因素进行优化,研究每一种因素对PET纤维丝束性能的影响,进而实现对辊筒结构的优化。

1 试验部分

1.1 试验原料

PET的牌号为CB-602,熔点为250 ℃,固有黏度为0.8 dl/g,含水量<0.4%。

1.2 辊筒结构设计

本文所设计的辊筒结构如图1所示。

图1 辊筒结构示意图Fig.1 Structure diagram of the roller

该设计中:齿轮材料为Cr40;滚筒套、板筋和挡边用于支撑辊筒;辊筒套与辊筒之间采用U型焊接;辊筒与轴承键接,并进行螺钉固定;轴承右端设计2套密封结构,并设计螺母固定套,利用固定套和轴肩进行定位;轴承套上设计孔洞,以满足轴承润滑要求。

2 结果与讨论

2.1 辊筒壁厚的影响

本文首先研究了辊筒壁厚的对PET纤维丝束质量的影响。辊筒壁厚对纤维质量的影响如表1所示。

表1 辊筒壁厚对纤维质量的影响Tab.1 Effect of roller wall thickness on fiber quality

若辊子轴头直径突变部位粗糙度、辊筒的轴头和辊子配合粗糙度为3.2 Ra,辊筒为形状不变的圆筒型且长径比为3.0,由表1可知,随着辊筒壁厚的逐渐增加,所制备的PET纤维的直径先降低后增加。当辊筒壁厚分别为3.0 mm和4.0 mm时,相应的纤维直径为5 μm和6 μm,且所制备的纤维均不存在微裂纹等缺陷,纤维直径均一性高。而当辊筒壁厚小于3.0 mm或大于4.0 mm时,所制备的纤维直径分别为7 mm和6~8 mm,且纤维中存在微裂纹等缺陷,纤维不同部位的直径存在不均一的现象。该现象主要是由于辊筒壁厚较薄,纤维束缠绕在辊筒上对辊筒造成压力,使辊筒容易发生变形,对纺丝过程和纤维质量造成影响;而辊筒壁厚较厚时,辊筒本身重力较大,会对纺丝机械造成影响,进而影响纺丝过程和纤维质量。

2.2 辊子轴头直径突变部位粗糙度的影响

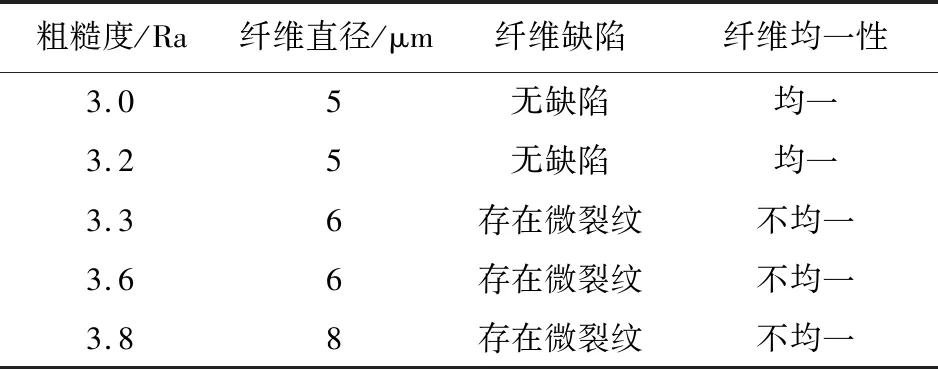

辊子轴头直径突变部位粗糙度对纤维质量的影响如表2所示。

表2 辊子轴头直径突变部位粗糙度对纤维质量的影响Tab.2 Effect of roughness of abrupt change of roller head diameter on fiber quality

若辊筒壁厚为3.0 mm、辊筒的轴头和辊子配合粗糙度为3.2 Ra,辊筒为形状不变的圆筒型,且长径比为3.0,所制备的PET纤维的直径随辊子轴头直径突变部位粗糙度的增加而逐渐增大。当辊子轴头直径突变部位粗糙度为3.0 Ra和3.2 Ra时,相应纤维直径均为5 μm,且纤维无微裂纹等缺陷,不同部位直径具有较好的均一性。当辊子轴头直径突变部位粗糙度大于3.2 Ra后,纤维的直径出现了明显的升高,而且纤维出现了微裂纹,不同部位直径的均一性也不同。模拟结果表明,较低的辊子轴头直径突变部位粗糙度更有利于制备出质量优异的PET纤维,而且粗糙度最大不能超过3.2 Ra。

2.3 辊筒的轴头和辊子配合粗糙度的影响

辊筒的轴头和辊子配合对纤维质量的影响如表3所示。若辊筒壁厚为3.0 mm,辊子轴头直径突变部位粗糙度为3.2 Ra、辊筒形状保持为圆筒型且长径比为3.0,所制备的PET纤维的直径随辊子轴头直径突变部位粗糙度增加而逐渐增大。当辊子轴头直径突变部位粗糙度为3.0 Ra和3.2 Ra时,相应纤维直径均为5 μm,且纤维无微裂纹等缺陷,不同部位直径具有较好的均一性。当辊子轴头直径突变部位粗糙度大于3.2 Ra后,纤维的直径出现了明显的升高,且纤维出现了微裂纹,不同部位直径的均一性也不同。模拟结果表明,较低的辊筒的轴头和辊子配合粗糙度更有利于制备出质量优异的PET纤维,而且粗糙度最大不能超过3.2 Ra。

表3 辊筒的轴头和辊子配合对纤维质量的影响Tab.3 Effect of roller head and roll fit on fiber quality

2.4 辊筒形状的影响

本试验所设计的辊筒皆为圆柱形辊筒,对其长径比进行调整,并进一步研究了在60 r/min的转速下,细长型和短粗型辊筒对PET纤维纺丝过程及纺丝质量的影响。辊筒形状对纤维质量的影响如表4所示。

表4 滚筒形状对纤维质量的影响Tab.4 Effect of drum shape on fiber quality

如表4所示,随着辊筒长径比由2.6增加至3.0,所制备的PET纤维的直径逐渐降低,由8 μm降低至5 μm;而且在辊筒的长径比较低(2.6~2.8)的情况下,所纺出的纤维具有微裂纹,且不同部位直径均一性差;但当辊筒的长径比较高(2.9~3.0)时,所纺出的纤维质量较高,不存在微裂纹等缺陷,且单根纤维不同部位直径的均一性良好。以上结果说明,当辊筒转速为60 r/min时,细长型的辊筒更有利于制备出质量较高的PET纤维。

2.5 纺丝试验研究

以上仿真结果表明,当辊筒壁厚为3.0 mm、辊子轴头直径突变部位粗糙度为3.2 Ra、辊筒的轴头和辊子配合粗糙度为3.2 Ra、辊筒形状为细长型圆筒状、长径比为3.0时,所纺出的PET纤维的质量最好。为了对仿真结果进行验证,本文进行了10组纺丝试验。纺丝试验结果如表5所示。

表5 纺丝试验结果Tab.5 Results of spinning experiment

纺丝试验结果表明,仿真结果具有较高的准确度。10组试验所纺出的PET纤维均不存在微裂纹缺陷,而且均一性较好。10组纤维的直径为4.96~5.04 μm,最小的误差为0,最大误差仅为0.8%,标准差仅为0.02 μm。该试验结果也进一步说明:通过对辊筒结构的仿真优化,所设计的辊筒结构较适用于PET纤维的纺丝。

3 结论

本文通过计算机辅助技术对PET纤维纺丝机械辊筒进行了结构优化,得到如下结论。

①辊筒壁厚增加,纤维直径先降低后增加。当壁厚为3.0 mm和4.0 mm时,所制备的纤维均不存在微裂纹等缺陷,纤维直径均一性高。

②辊子轴头直径突变部位粗糙度不宜超过3.2 Ra。当粗糙度为3.0 Ra和3.2 Ra时,相应纤维无微裂纹等缺陷,不同部位直径具有较好的均一性。

③辊筒的轴头和辊子配合粗糙度不宜超过3.2 Ra。当粗糙度为3.0 Ra和3.2 Ra时,相应纤维无微裂纹等缺陷,不同部位直径具有较好的均一性。

④辊筒形状为细长型圆筒状。当长径比为3.0时,所纺出的PET纤维的直径较为均一,且纤维不存在缺陷。

⑤仿真结果的准确度较高,且优化后的辊筒结构更适于纺出高质量的PET纤维。

通过计算机辅助技术对纺丝机械辊筒结构进行优化,具有高效、精准的特性,本研究方法能够广泛应用于其他纤维纺丝的器械结构优化。