超临界二氧化碳条件下3种典型耐热钢腐蚀特性实验研究

梁志远,桂雍,赵钦新

(西安交通大学热流科学与工程教育部重点实验室,710049,西安)

超临界二氧化碳循环发电系统具有能量转化效率高、关键部件和系统所占空间小、节水巨大和经济性显著等优点。相对于传统蒸汽工质的朗肯循环,超临界二氧化碳循环发电技术优势显著,被认为是新兴能源领域最具应用前景的能量转换系统之一,该技术在新型燃气轮机、第四代核电、火力发电以及太阳能发电等领域应用前景广阔。在同等级的运行参数下,超临界二氧化碳发电系统的循环效率比蒸汽循环系统高约5%。20世纪70年代研究人员认识到在闭合布雷顿循环中以超临界二氧化碳为工质,利用少量的压缩功,可以使系统达到更高的转换效率[1-3]。限于当时透平机械和紧凑式换热器的制造加工技术,超临界二氧化碳循环发电技术未得到发展及应用。近几年美国、日本和中国等国家相继在核电、太阳能发电和火电等领域开展超临界二氧化碳循环发电系统与关键技术的研究[4-10]。清华大学、上海发电设备成套设计研究院、工程热物理研究所、西安热工研究院等科研机构开展了超临界二氧化碳循环发电系统设计、优化和关键部位材料选型研究[7-10]。文献[11-19]指出,超临界二氧化碳环境下耐热钢及合金的抗腐蚀性能决定于材料的成分,耐热钢及合金中高Cr和高Ni含量提高材料的抗腐蚀性能,9Cr马氏体耐热钢的腐蚀速率远高于18Cr奥氏体耐热钢及合金。微量元素会影响材料的抗腐蚀性能,元素Mn、Si在耐热钢表面优先形成连续且致密的氧化膜,从而提高了耐热钢的抗腐蚀性能[20-23]。

目前,超临界二氧化碳循环发电系统的研究重点逐渐转移到长周期系统的安全高效运行,为确保系统的高效安全运行,系统关键高温部件材料的腐蚀及腐蚀寿命预测问题成为关键因素之一。2011年以来,超超临界火电机组因蒸汽工质侧腐蚀问题频繁爆管停机,单次事故造成数以千万元的经济损失。与超临界水蒸气相比,超临界二氧化碳工质具有特殊性,腐蚀过程中碳的渗入及反应增加了研究的复杂性。

兼顾强度与抗腐蚀性的耐热钢体系已成熟应用于超超临界燃煤发电和核电领域的材料体系,成为超临界二氧化碳循环发电系统关键部件材料,具有明显的优势。铁素体耐热钢T91、奥氏体耐热钢TP347HFG和Sanicro 25已广泛应用于超超临界电站锅炉,为不同Cr含量耐热钢的典型代表,因此,研究超临界二氧化碳环境典型耐热钢的腐蚀行为及机理具有重要的科学和应用意义,可为超临界二氧化碳系统应用现有材料提供技术支持。

1 实验系统和材料

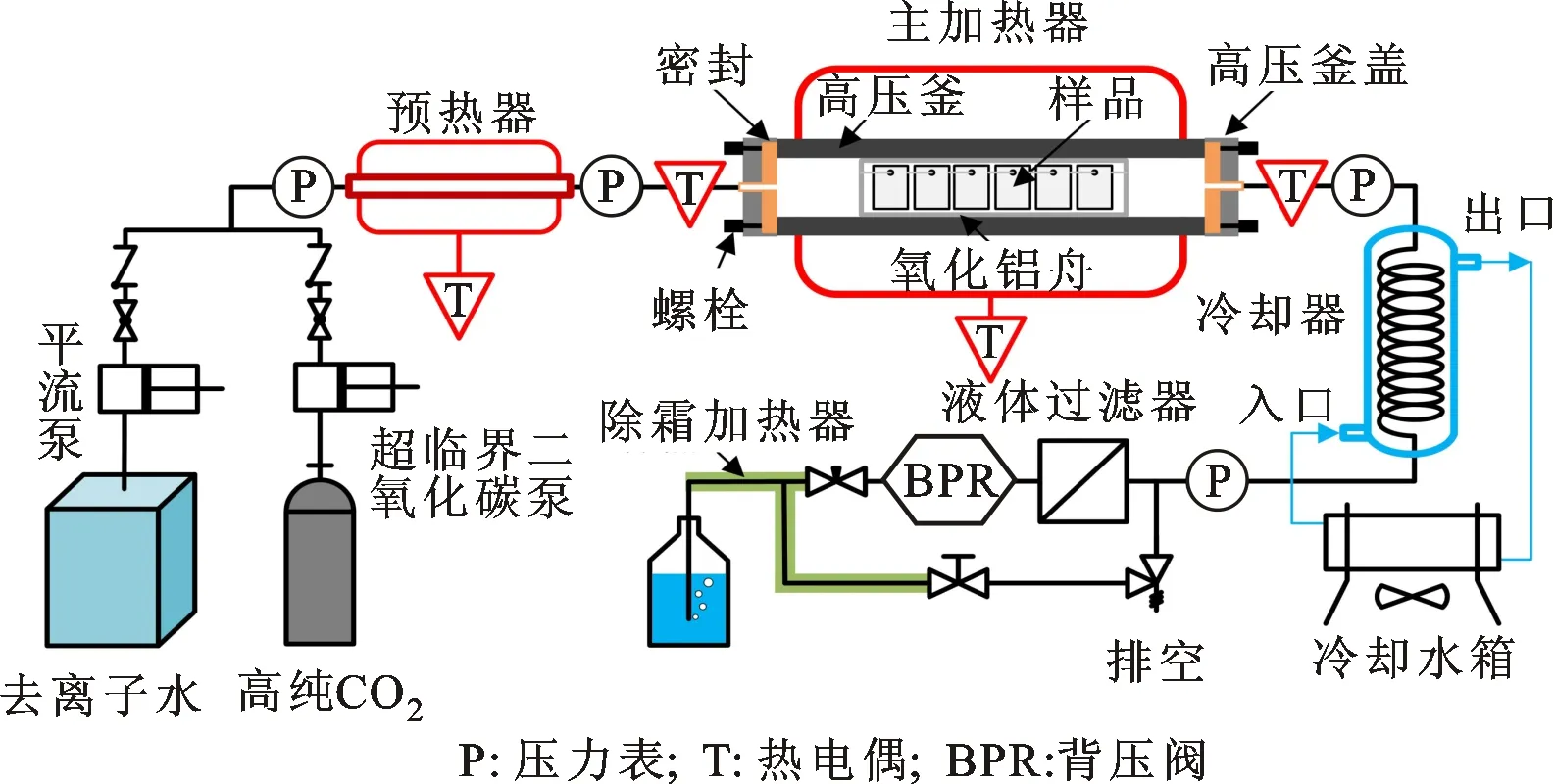

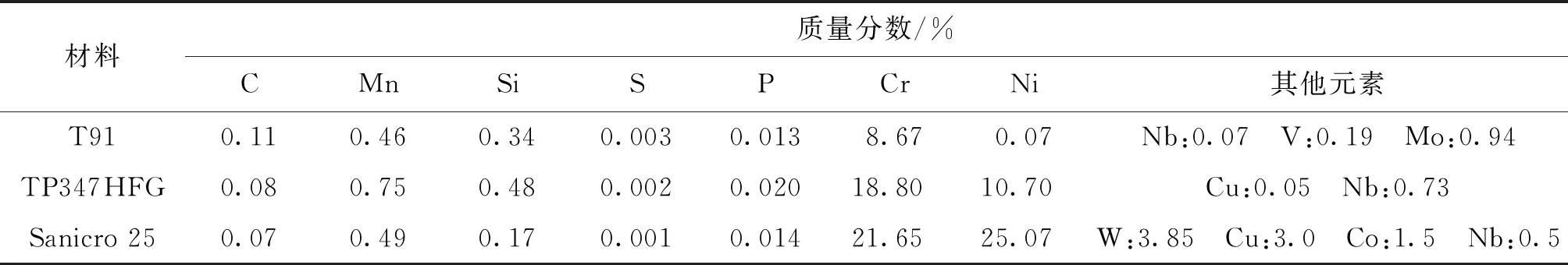

超临界流体腐蚀实验系统由流体输入系统、流体预热器、主实验装置、冷凝器和排空部分组成,超临界流体实验系统可通入去离子水、二氧化碳及其的混合物,如图1所示。腐蚀系统压力通过OSK背压阀控制,实验过程中预热器温度为700 ℃,实验段温度为650 ℃,压力为(15±0.2) MPa,实验时间为50、125、250和500 h,实验用二氧化碳纯度(质量分数)为99.999%。实验材料选择铁素体耐热钢T91、奥氏体耐热钢TP347HFG和Sanicro 25,材料由上海锅炉厂有限公司提供,材料化学成分如表1所示。

图1 超临界流体腐蚀实验系统图

尺寸为12 mm×12 mm×2 mm的样品悬挂于氧化铝舟,保证样品与超临界流体充分接触。实验前,样品经过240#、400#、800#和1 000#砂纸打磨后,置于酒精溶液中超声清洗5 min,低温晾干后测量表面积和质量,之后放置于腐蚀系统主实验段进行实验。实验前通入二氧化碳气体排空高压釜内残留的空气以保证实验的精度,实验结束后,称量样品的质量用来获得材料的反应动力学曲线,分别对样品进行LabRAM型拉曼光谱和X’pert PRO型X射线衍射分析,获得腐蚀产物及其表面的物相成分。能谱分析仪无法准备检测碳元素的分布,利用GDA750HP型辉光放电光谱仪测定腐蚀产物沿深度方向的元素分布。

表1 实验材料化学成分

2 实验结果

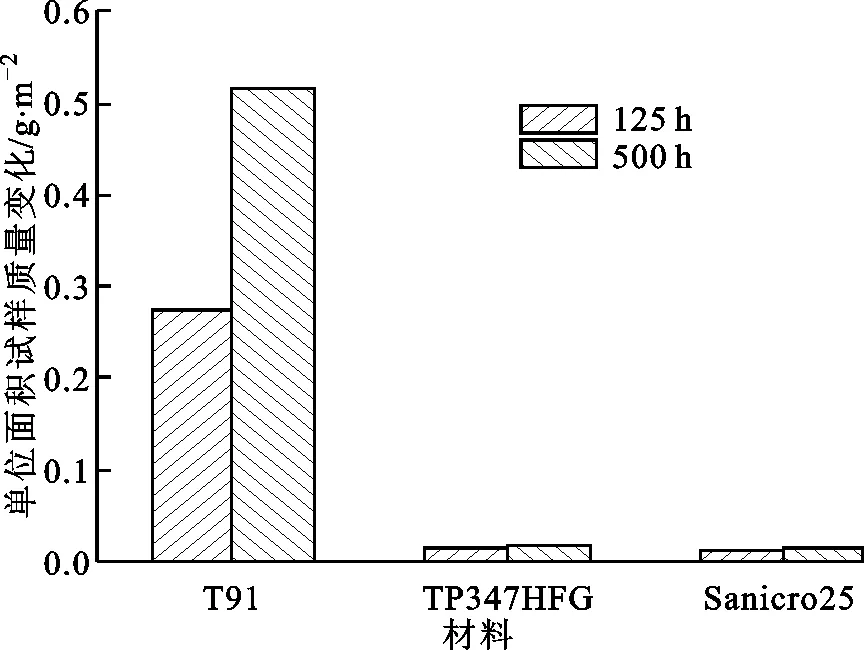

(a)试样质量变化图

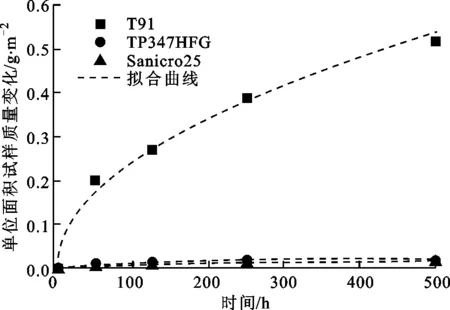

(b)腐蚀动力学曲线图2 3种耐热钢的腐蚀质量增量及腐蚀动力学曲线

650 ℃、15 MPa条件下500 h后耐热钢T91、TP347HFG和Sanicro 25的腐蚀质量增量及腐蚀动力学曲线如图2所示。铁素体耐热钢T91的腐蚀质量增量远高于奥氏体耐热钢TP347HFG和Sanicro 25,而奥氏体耐热钢TP347HFG和Sanicro 25的腐蚀质量增量趋势基本一致,实验结果与超临界水和过热蒸汽环境中耐热钢腐蚀质量增量结果一致[23-24],说明超临界二氧化碳腐蚀过程中Cr元素的重要性。图2b中3种耐热钢的腐蚀动力学曲线均符合抛物线型的腐蚀动力学规律,其中T91的腐蚀动力学常数高于其他两种耐热钢,说明超临界二氧化碳腐蚀过程受离子扩散所控制。

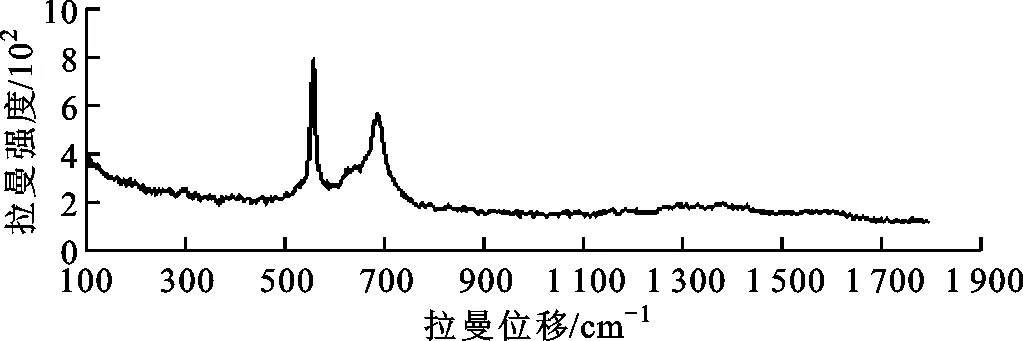

对超临界二氧化碳腐蚀后样品的腐蚀产物进行表面拉曼光谱分析,结果如图3所示。图3a中发现T91腐蚀产物表面主要为Fe3O4,与已有高温二氧化碳环境中T91腐蚀产物表面为Fe2O3不同,文献[14]可知,超临界二氧化碳环境中的氧分压与高温二氧化碳中不同,这种差异是腐蚀产物不同的原因。图3b、图3c显示了奥氏体耐热钢TP347HFG和Sanicro 25腐蚀产物表面主要是Cr2O3,这是因为奥氏体耐热钢中Cr含量较高,且Cr元素与O的亲和力高于Fe、Ni,从而在耐热钢表面形成Cr2O3。

(a)T91

(b)TP347HFG

(c)Sanicro 25图3 250 h后3种耐热钢腐蚀产物拉曼分析结果

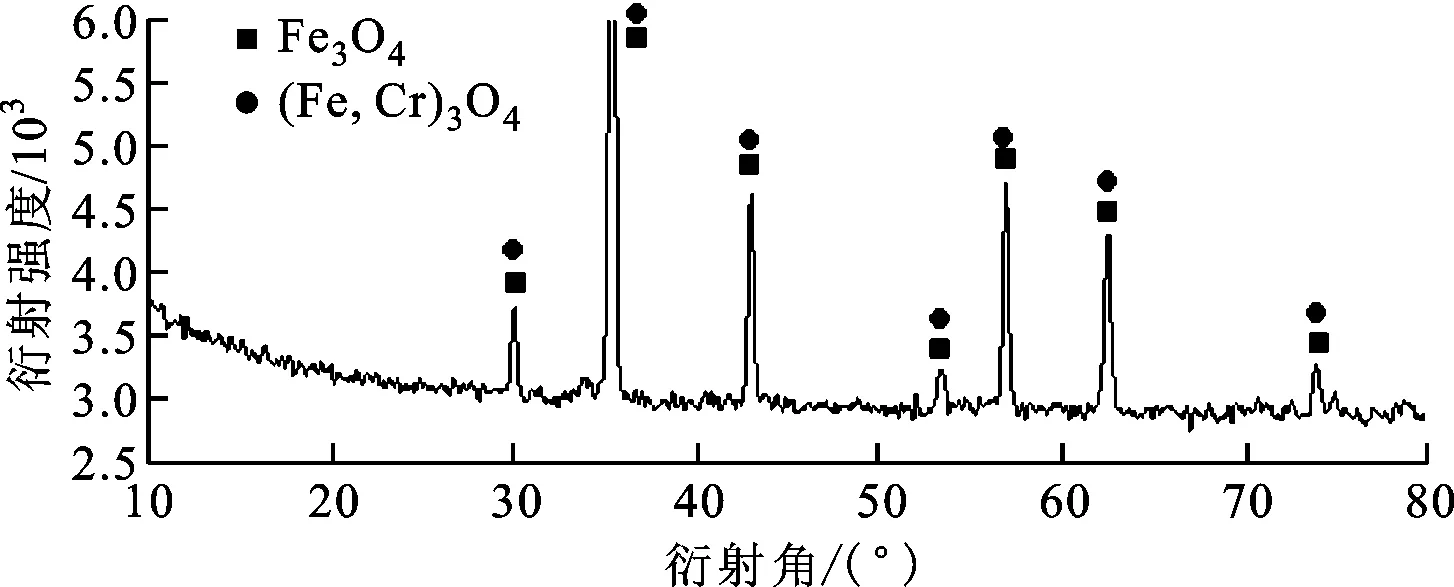

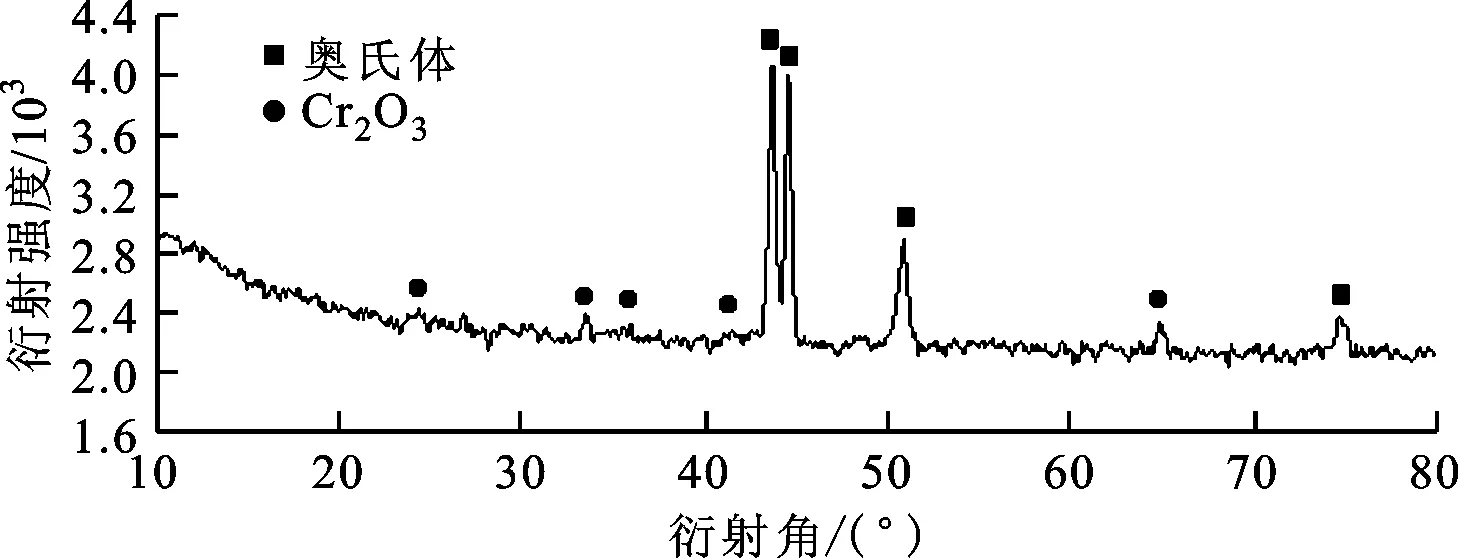

利用拉曼光谱分析腐蚀产物表面后,对3种耐热钢腐蚀产物进行了X射线衍射分析,结果如图4所示。由图4可知,T91的腐蚀产物主要为Fe3O4、(Fe,Cr)3O4,奥氏体耐热钢TP347HFG、Sanicro 25腐蚀产物为奥氏体相和Cr2O3。由于奥氏体耐热钢表面的腐蚀产物较薄,所以X射线衍射结果中出现了奥氏体相;由于奥氏体耐热钢中Cr含量均高于18%,在腐蚀过程中可提供充足的Cr以保证Cr2O3保护膜的连续并持续生长;铁素体耐热钢中的Cr含量较低,无法形成完整的Cr2O3氧化膜,导致Fe离子在腐蚀过程中不断向氧化物与气体界面扩散并反应,形成Fe3O4和(Fe,Cr)3O4。除T91腐蚀产物表面出现Fe2O3之外,衍射结果与耐热钢在蒸汽环境中的实验结果一致。

(a)T91

(b)TP347HFG

(c)Sanicro 25图4 实验125 h后3种耐热钢腐蚀产物的X射线衍射分析结果

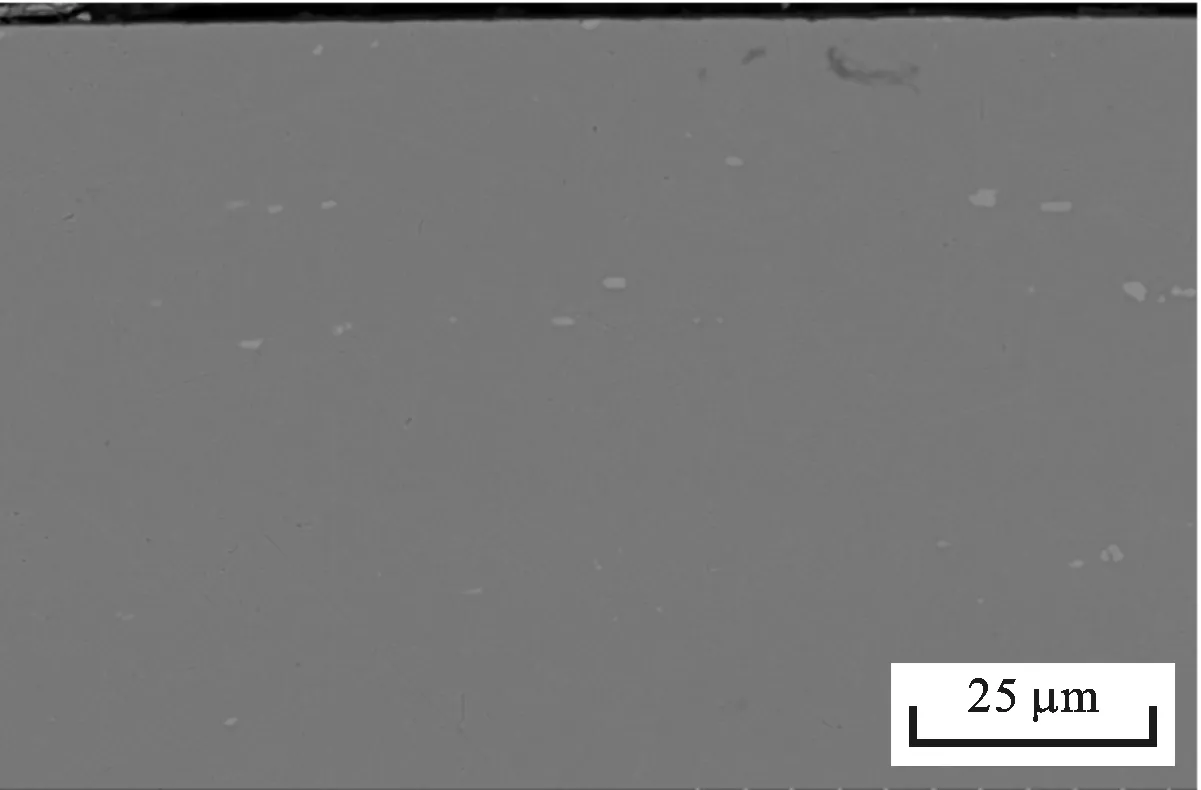

(a)T91试样断面形貌

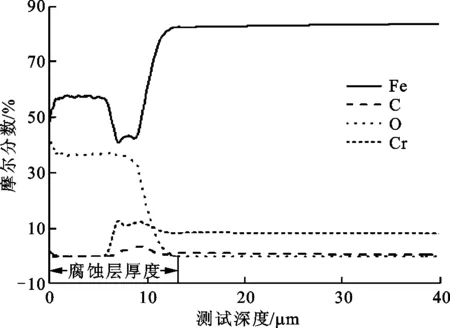

(b)T91试样辉光放电元素分析结果

(c)TP347HFG试样断面形貌

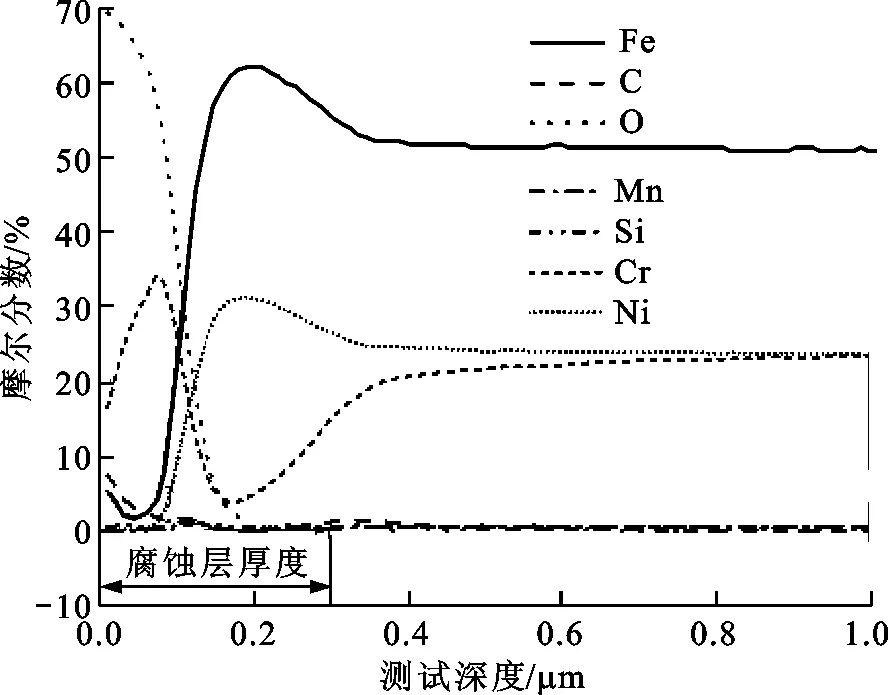

(d)TP347HFG试样辉光放电元素分析结果

(e)Sanicro 25试样断面形貌

(f)Sanicro 25试样辉光放电元素分析结果图5 650 ℃、15 MPa下250 h后3种耐热钢腐蚀产物断面形貌及辉光放电元素分析结果

对耐热钢腐蚀产物进行了辉光放电光谱分析以获得腐蚀产物沿深度方向元素分布规律,测试结果如图5所示。图5b显示耐热钢T91腐蚀产物主要由Fe、O和Cr组成,腐蚀层厚度约为12.5 μm,腐蚀产物从气固界面到耐热钢基体主要为Fe的氧化物、Fe-Cr氧化物和部分碳化物。结合X射线衍射结果,判定T91耐热钢表面腐蚀产物从二氧化碳/氧化物界面到基体依次为Fe3O4、(Fe,Cr)3O4和弥散于基体的碳化物。图5d显示奥氏体耐热钢TP347HFG腐蚀产物主要为Cr、O、Mn、Si等元素,腐蚀层厚度约为0.4 μm,腐蚀产物从气固界面到耐热钢基体主要为Cr的氧化物、Mn和Si的氧化物和碳化物,由于腐蚀产物非常薄,X射线衍射无法检测到除Cr2O3之外的其他氧化物,推断奥氏体耐热钢TP347HFG腐蚀产物从二氧化碳/氧化物界面到基体依次为Cr2O3、Mn-Si氧化物和部分碳化物。图5f显示奥氏体耐热钢Sanicro 25腐蚀产物主要为Cr、O、Mn和Si等元素,腐蚀层厚度约为0.3 μm,耐热钢腐蚀产物为Cr2O3、Mn-Si氧化物和部分碳化物,与TP347HFG相类似。

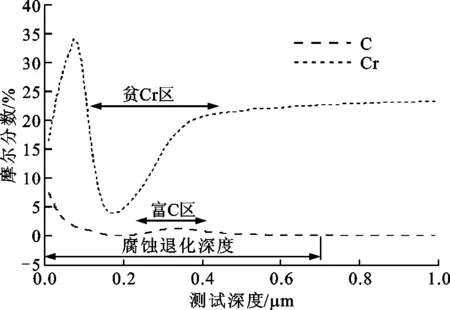

图6显示了超临界二氧化碳环境下耐热钢表面腐蚀产物沿深度方向Cr、C元素分析结果。由图6可知:耐热钢腐蚀产物中均含有贫Cr区域和富C区域;奥氏体耐热钢TP347HFG和Sanicro 25中贫Cr区域更明显,主要原因是腐蚀过程中Cr离子不断向外扩散形成富Cr氧化膜。

(a)T91

(b)TP347HFG

(c)Sanicro 25图6 250 h后3种耐热钢腐蚀产物沿深度方向Cr、C元素分析结果

3 分析与讨论

超临界二氧化碳环境下奥氏体耐热钢腐蚀质量变化明显低于铁素体耐热钢,结合3种耐热钢表面腐蚀产物的表征,铁素体耐热钢腐蚀产物主要是Fe的氧化物,而奥氏体耐热钢腐蚀产物为富Cr的氧化物。根据金属元素Fe、Cr与O的亲和力,Cr与O的亲和力高于Fe与O的亲和力,说明腐蚀反应初期耐热钢表面形成Cr的氧化物。铁素体耐热钢T91之所有形成铁的氧化物,是因为耐热钢中的Cr不足以形成完整的富Cr保护膜,导致Fe离子快速向气体与氧化物界面扩散,而奥氏体耐热钢中Cr含量足以支撑腐蚀过程中完整保护膜的形成,这是奥氏体耐热钢表面质量变化较小的原因。

由于超临界二氧化碳与超临界水工质中元素种类和腐蚀特性不同,所以重点分析超临界二氧化碳腐蚀产物中的Cr、C元素分布。腐蚀过程中金属离子不断从基体向外扩散,Cr元素出现2个峰值,第1个峰值为Cr原子置换了Fe3O4中的Fe原子形成(Fe,Cr)3O4,第2个峰值一部分为(Fe,Cr)3O4,另一部分为CO2穿过氧化层后分解的碳与基体中的Cr反应形成的Cr、Fe碳化物,之后Cr元素含量出现了小范围的降低,腐蚀产物表面的C含量较高,这是CO2在表面分解形成的C沉积。

耐热钢TP347HFG表面主要是Cr的氧化物,而Cr2O3氧化层底部出现了一段深约0.5 μm的贫Cr区域,C含量在Cr2O3氧化层底部出现了峰值,说明CO2穿过Cr2O3氧化层并与基体发生反应而形成碳化物;耐热钢Sanicro 25表面主要是Cr的氧化物,而Cr2O3氧化层底部出现了一段深约0.3 μm的贫Cr区域,C含量在Cr2O3氧化层底部出现了峰值,说明CO2穿过Cr2O3氧化层并与基体发生反应而形成碳化物。耐热钢TP347HFG和Sanicro 25腐蚀产物表面的C含量较高,与T91腐蚀产物表面碳含量类似。

原有评估方法主要通过腐蚀后样品质量增量及腐蚀层厚度来判断耐热材料的抗腐蚀性能[14-15,23,25],但是超临界二氧化碳腐蚀过程中耐热钢出现了渗碳区域和贫Cr区域,因此原有评估方法不再适用于超临界二氧化碳环境中耐热材料抗腐蚀性能的评估。因此,本文提出了腐蚀退化区的概念,退化区包括了腐蚀氧化层、渗碳区域和贫Cr区域,所提评估方法可有效判断耐热材料腐蚀后受影响的区域,尤其是渗碳区域,腐蚀退化深度可评估耐热材料的抗腐蚀性能,通过该方法评估了3种耐热钢的抗腐蚀性能,性能由大至小依次为Sanicro 25、TP347HFG、T91。

4 结 论

(1)超临界二氧化碳环境下耐热钢腐蚀动力学规律符合抛物线型腐蚀规律,且T91腐蚀质量增量远大于TP347HFG、Sanicro 25。

(2)T91耐热钢表面腐蚀产物从二氧化碳/氧化物界面到基体依次为Fe3O4、(Fe,Cr)3O4和弥散于基体的碳化物,而奥氏体耐热钢腐蚀产物从气固界面到基体主要为Cr的氧化物、Mn和Si的氧化物和碳化物。奥氏体耐热钢表面的富Cr保护膜提高了抗腐蚀性能。

(3)根据实验结果提出了根据腐蚀退化深度评估超临界二氧化碳环境下耐热钢抗腐蚀性能,主要包括氧化层、渗碳区和贫Cr区域,从而获得了3种耐热钢的抗腐蚀性能,由大到小依次为Sanicro 25、TP347HFG和T91。