高负压液压油缸系统流量再生液压阀再设计和能效分析

李晓祥,王安麟,樊旭灿

(同济大学机械与能源工程学院,201804,上海)

随着不可再生能源的日益枯竭和对环境的重视,钢铁、内燃机和动力机械等行业开始通过各种途径回收浪费的能量或提高能源利用率[1-7]。液压油缸广泛应用于挖掘机、推土机和装载机等土方机械,机器工作装置在下降过程中通过油缸将势能释放,油缸无杆腔形成高负压,影响机器作业精度与效率。同时,工作装置快降过程中的能量再利用被关注,对降低机器的能耗具有重要意义。

目前,用于工作装置势能的方法有电力式、液压式和流量再生式。Lin等通过液压马达与电机的结合实现油缸势能的回收与转换[8-9],Lu等通过蓄能器作为储能单元进行油缸势能回收[10-12],王庆丰等提出了带蓄能器的电力式势能回收系统[13-16],吴文海等利用节流阀控制回油流量与马达的结合实现对油缸势能的利用[17-18]。在土方机械领域,油缸动作较为缓慢时,对流量再生式的势能利用多采用调节回油背压的方法[19];油缸动作较快时,多采用油缸与流量再生液压阀直接相连实现流量再生的方法,研究多集中在对油缸用流量再生阀功能及原理的阐述和使用过程中阀的性能测试及故障解决方法上[20-22]。油缸用流量再生液压阀机理及相关理论的研究较少,采用N-S方程对流量再生液压阀阀芯与阀体之间配合间隙的理论进行了分析[23]。李晓祥等对多路阀流量特性系数对流量再生液压阀的性能影响程度进行了理论计算及改进,有效降低了非再生油液的压力损失[24]。

本文以推土机用流量再生液压阀为研究对象,采用将非再生流量回路固定液阻改为可变液阻、并与再生流量回路可变液阻差动联控的方法,对液压阀进行再设计。通过小样本2 000 h以上试验验证,液压阀流量再生供油率和工作装置快降作业效率分别提升29%和27%以上,降低了油缸无杆腔负压,减少了能耗损失。

1 流量再生液压阀性能分析

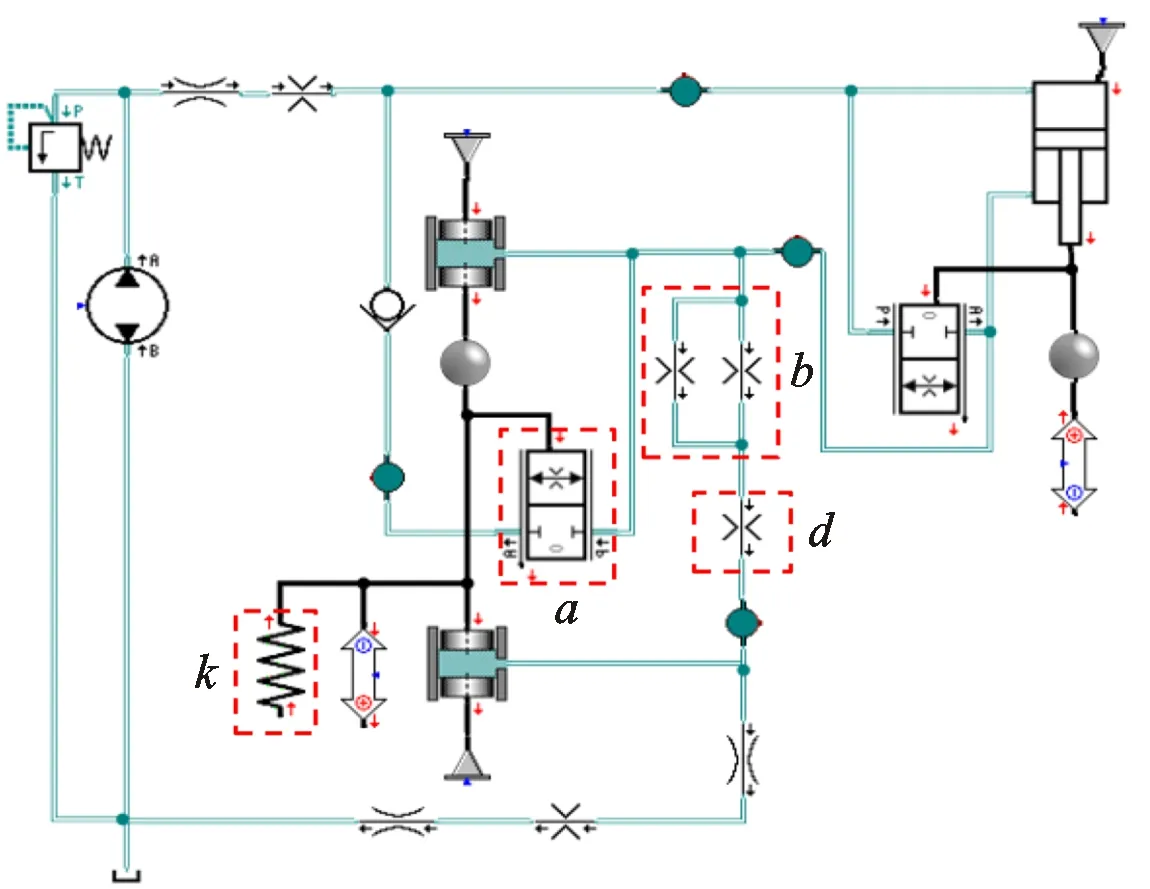

1.1 阀结构和原理

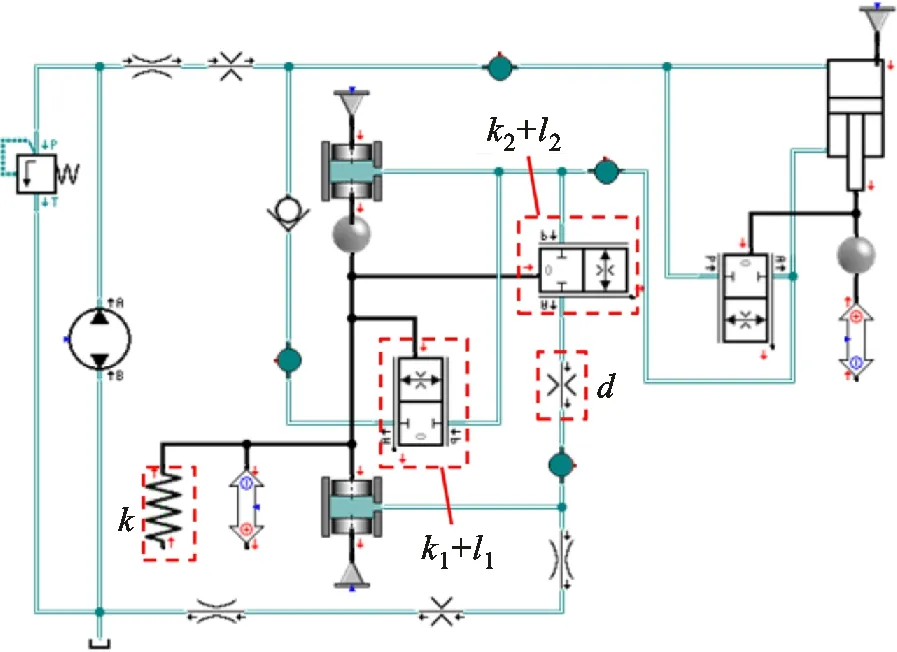

高负压油缸液压系统原理简图和阀结构图如图1所示,完整的液压系统由操控手柄、工作泵、多路阀、油箱、两个流量再生液压阀、两个油缸和连接的管路组成,通过多路阀控制油缸进出油来实现工作装置上升与下降,图中a为再生回路节流孔直径,b、d为非再生回路节流孔直径,k为阀芯复位弹簧刚度。工作原理如下:通过操作多路阀实现多路阀换向,当油液通过多路阀由P2经P0流向油缸有杆腔、无杆腔油液由P1经多路阀流向油箱时,工作装置上升;多路阀相反方向操作时,工作装置在重力作用下快速下降,当液压阀流量再生功能开启后,油缸有杆腔的油液一部分由P0流向P1(再生回路),剩余部分由P0经P2回油箱(非再生回路)。

图1 液压系统原理简图和阀结构图

增加油缸无杆腔再生油液可降低其负压,通过理想条件状态方程来说明,即

PV=nRT

(1)

式中:P为无杆腔内压力;V为无杆腔体积;n为物质的量;R为物质常数;T为无杆腔温度。假设T无变化,油缸无杆腔密封性良好。当液压阀流量再生功能未开启时,PV等于常数,工作装置在自身重力的作用下快速下降至地面,V增大,P减小。当液压阀流量再生功能开启后,再生油液进入油缸无杆腔,n增加,V受油缸行程限制保持不变,P增大使负压减少,通过增加油缸无杆腔再生油液可降低其负压。

1.2 阀性能分析

油缸与流量再生液压阀直接连接,再生流量难以直接测量,可通过间接测量与计算的方法获得,再生流量供油体积、供油率和非再生油液能量损失的计算式为

(2)

(3)

(4)

式中:Vin为泵供油体积;ne为发动机转速;Vg=117 mL/r为泵的排量;ηv=0.9为泵容积效率;i=0.855为传动比;t为快降时间;η为流量再生供油率;V1=19.905 L为油缸无杆腔体积;V0=12.13 L为油缸有杆腔体积;Eloss为非再生油液能量损失;t0为生成非再生油液开始时间;tf为生成非再生油液结束时间;P2、Q2为非再生油液的压力、流量。

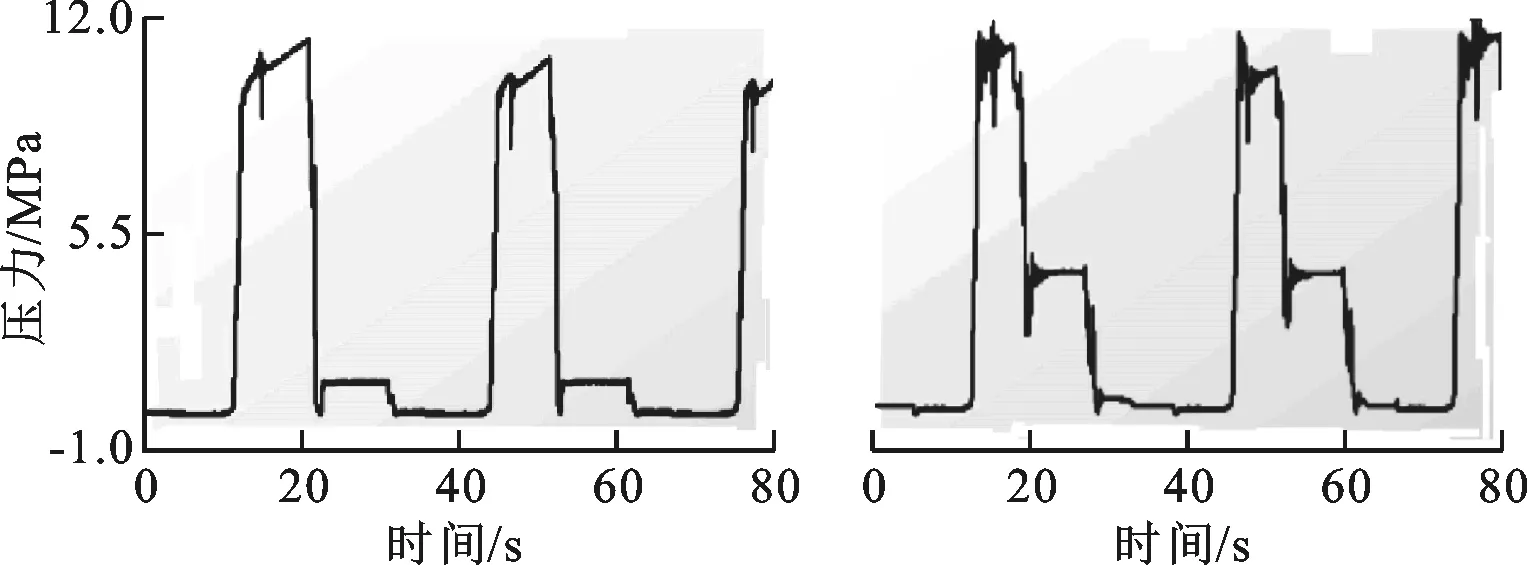

测试仪器为Hydrotechink5060和HT-PD压力传感器,以发动机转速ne=800,1 900 r/min、油温为(50±5) ℃、工作装置于最高位置快速下降为测试条件。不同转速下油缸无杆腔压力曲线如图2所示,在此基础上的计算结果如表1所示。由图2可知:流量再生液压阀供油率约为58%,再生油液少;非再生流量能量损失和无杆腔负压较高,同时发动机转速对液压阀流量再生性能影响非常小。

(a)ne=800 r/min (b)ne=1 900 r/min图2 不同转速下油缸无杆腔压力曲线

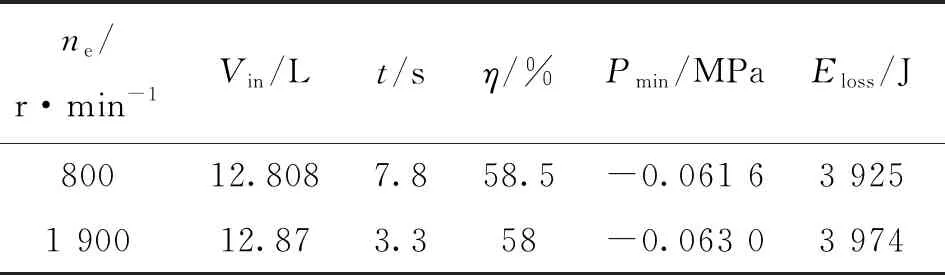

ne/r·min-1Vin/Lt/sη/%Pmin/MPaEloss/J80012.8087.858.5-0.061 63 9251 90012.873.358-0.063 03 974

(a)仿真模型

(b)压力流量曲线图3 仿真模型和压力流量曲线

(a)影响权重及主效应

(b)因子交互效应图4 改进前各项效应的显著性分析

为更好地对液压阀流量再生性能进行分析,建立了系统仿真模型并标定,如图3所示。通过析因分析,各因子和因子组合对流量再生供油率的影响权重β如图4所示。由图4可知,非再生流量回路的固定液阻参数b、d以及两者交互作用对液压阀流量再生供油率为显著负相关效应,减小b、d能有效提高液压阀流量再生供油率,同时增加工作装置上升时非再生回路中的能量损失。

对流量再生液压阀进行结构优化,4个结构参数的约束条件为:6.5 mm≤a≤8.5 mm,6 mm≤b≤10 mm,5 N/mm≤k≤9 N/mm,11 mm≤d≤15 mm。优化后数据a=6.5 mm,b=6 mm,k=5 N/mm,d=11 mm,最大流量再生供油率ηmax=72.86%,相对偏低,同时液阻参数b、d的减小增加了非再生回路液阻和工作装置上升时的能量损失。

2 液阻差动联控液压阀的设计思路

高负压液压油缸系统简图如图5所示,油缸有杆腔液压回路由可变液阻再生回路和固定液阻非再生回路Q0、Q1、Q2组成,非再生回路固定液阻R2由b、d组成。为更好地提高液压阀流量再生供油率,降低非再生油液和工作装置提升时的能量损失,对流量再生液压阀进行再设计。本文所提液压系统将非再生流量回路固定液阻R2设计为可变液阻,并与再生油路可变R1差动联控。通过液压阀结构的设计使液阻R1、R2反方向变化,位置0为阀芯初始位置,位置①表示液阻R1增大同时液阻R2减小,位置②表示液阻R1减小同时液阻R2增大。工作装置自重压力P0、P2形成的压差驱动阀芯运动,调节液阻R1、R2大小,从而控制再生流量与非再生流量的分配。再设计的液压阀可实现工作装置下降时非再生油路可变液阻R2的最大化,同时减少工作装置上升时的能量损失。

(a)改进前 (b)改进后 图5 改进前、后的液压系统

3 液阻差动联控液压阀再设计

再设计的流量再生液压阀结构图和仿真模型如图6所示。阀芯结构整体化,可实现再生回路可变液阻和非再生回路可变液阻的差动联控。在再设计阀中原结构参数k、d保持不变,再设计结构参数为k1、k2、l1、l2,其中k1与再生流量可变液阻直接相关,k2与非再生流量可变液阻直接相关,l1为再生流量开启尺寸且与液压阀密封性有关,l2为非再生流量控制参数。

(a)再设计阀结构

(b)仿真模型图6 再设计阀结构和仿真模型

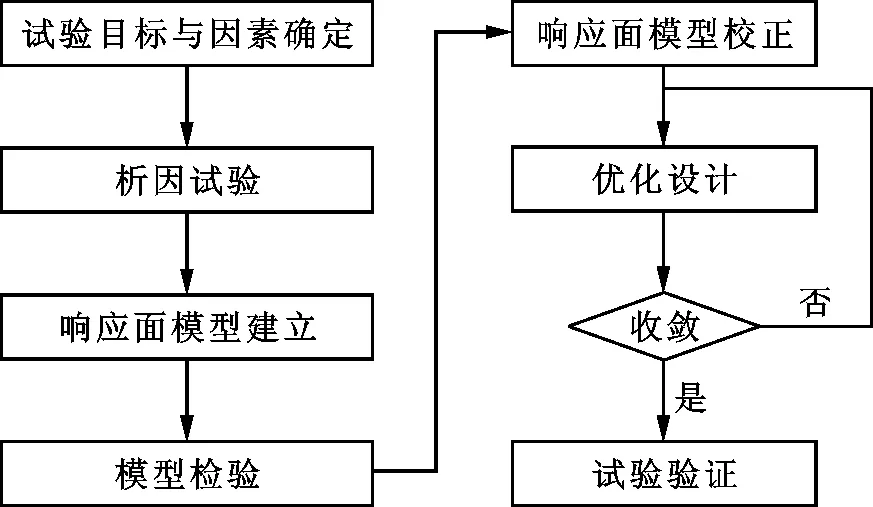

为更好地分析液压阀流量再生供油率与其结构参数之间的关系以及优化该阀的流量再生性能,首先对流量再生液压阀阀芯和流道结构进行参数化建模,使试验目标与影响因素明确化;然后通过试验设计方法,分析各项效应的显著性,采用响应面方法建立响应面模型,解决自由度多、计算量大的问题;最后在响应面模型基础上对其性能优化。再生阀再设计流程如图7所示,通过建立阀结构与流量再生性能的数理模型,使阀使用性能和结构性能得到了综合优化。

图7 流量再生阀再设计流程图

3.1 试验设计及参数敏感性

发动机转速ne对流量再生供油率影响甚微,通过仿真模型ne=1 900 r/min时获取试验设计数据。选取结构参数k1、k2、l1、l2作为试验设计的4个因子,进行全因子析因设计,以液压阀流量再生供油率作为响应,试验设计数据如表2所示。

表2 试验设计数据

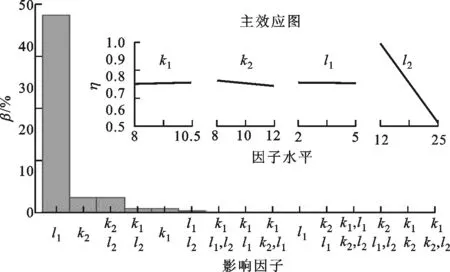

基于Pareto图的各因子和因子组合对流量再生供油率的影响权重如图8所示,可知l2、k2为显著负相关主效应,k2、l2为显著负相关2阶交互效应。

3.2 流量再生供油率响应面模型

通过析因设计及分析,结合响应面方法,建立了流量再生供油率响应面模型,并选用15组数据对其进行校正。响应面模型和系数R2的计算公式为

(5)

(6)

式中:m0、mi、nij为待定系数;X为结构参数变量;z为结构参数变量数;yrsm(i)、y(i)为各点的响应面函数值、仿真数值;y为各点仿真值的均值;N为检验点数。判定系数R2反映响应面模型与仿真值之间的差异程度,数值越接近1,近似表达精度越高。

(a)影响权重及主效应图

(b)因子交互效应图图8 改进后各项效应的显著性分析

通过试验设计和响应面方法相结合得到的再设计液压阀流量再生供油率响应面模型为

η=1.324 34-0.006 056k1+0.015 415k2+

0.002 108l1-0.027 647l2+0.000 505k1l2-

0.001 313k2l2-0.000 108l1l2

(7)

通过式(6)可得R2=0.999 8,说明响应面模型与仿真模型基本一致。使用响应面模型作为优化目标函数,能有效解决自由度多、计算量大的问题。

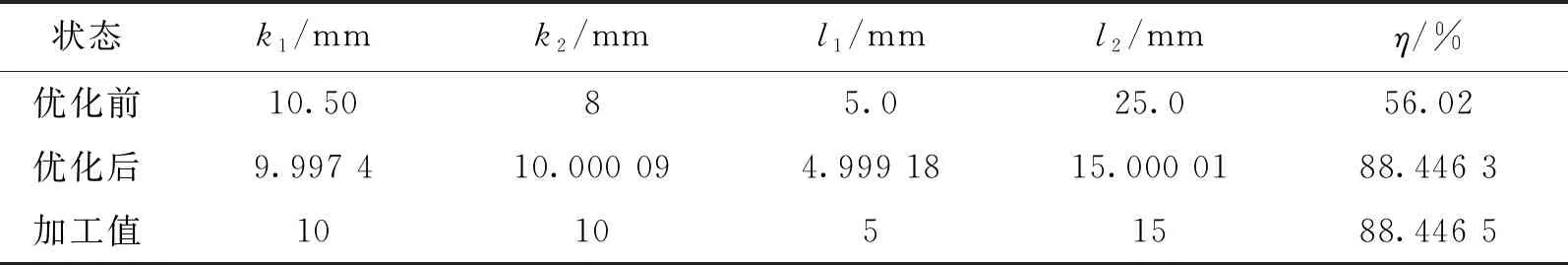

3.3 结构优化及分析

设计变量X=[k1k2l1l2]T,各变量取值范围考虑如下因素:流量再生供油率和非再生流量能量损失;在工作装置上升时非再生回路的能量损失;再生回路中阀芯与阀体遮盖量与密封性;液压阀空间结构的限制。优化模型为

minf(X)=1-η

(8)

使用minitab响应优化器进行优化,再设计流量再生液压阀结构参数优化结果和加工尺寸如表3所示,流量再生供油率ηmax约为88.45%。

表3 优化前后数值对比

4 试验及讨论

4.1 试验分析

再设计液压阀在同一台推土机上进行验证测试,该机以满载、短距离作业工况进行验证,工作装置升降频繁,液压阀流量再生性能验证频次增加。前500 h内每100 h测试1次,500 h后每300 h测试1次,每次采集10组数据。选取的一段油缸无杆腔压力曲线如图9所示,测试以及通过式(2)~(4)计算的数据结果如表4所示。由表4可知:再设计阀的供油率与响应面函数最大误差为1%,符合设计要求;工作装置快降过程作业时间t、无杆腔负压Pmin和非再生油液能量损失Eloss均减少;受时间t减少影响,泵供油体积Vin减小;在ne=800,1 900 r/min时,Vin、Pmin、Eloss和η值基本一致。

(a)ne=800 r/min (b)ne=1 900 r/min图9 不同发动机转速下油缸无杆腔压力曲线

ne/r·min-1Vin/Lt/sη/%Pmin/MPaEloss/J8009.285.6587.6-0.0439.91 9009.242.3787.9-0.040 839.2

不同发动机转速下流量再生液压阀再设计前后系统性能指标提升百分比如图10所示。由图10可知:再设计流量再生液压阀使工作装置下降过程作业效率提高27%以上,流量再生油液体积Δ(V1-Vin)、供油率η分别增加47%、29%以上,油缸无杆腔负压降低约35%,非再生流量油液的能量损失减少99%,进一步验证了流量再生液压阀的再设计能有效提高工作装置快降作业效率、降低油缸无杆腔负压和减少非再生油液的能量损失。

图10 不同发动机转速下系统性能指标提升百分比

4.2 讨论

ne=1 900 r/min时液压阀再设计前后非再生油液的压力和流量时间历程如图11所示。由图11可知:工作装置快降开始阶段,阀再设计前后非再生油液的压力和流量比较接近;随着阀芯运动,非再生流量回油可变液阻快速减小,使得压力和流量迅速下降。与原阀相比,再设计阀非再生流量和压力均非常小,故非再生油液的能量损失显著减少。

①:原液压阀非再生油液流量曲线;②:原液压阀非再生油液压力曲线;③:再设计阀阀芯位移曲线;④:再设计液压阀非再生油液流量曲线;⑤:再设计液压阀非再生油液压力曲线图11 非再生油液能效分析图

图12 液压阀再设计前后剖视结构

采用本文再设计方法的理念和流程,对某土方机械油缸用流量再生液压阀进行再设计,液压阀再设计前、后剖视结构如图12所示。经过试验测试与验证,流量再生供油率和快降作业效率分别提高了20%、15%以上,进一步验证了本文方法的可行性。

5 结 论

(1)高负压液压油缸系统中流量再生液压阀的再设计能够提高机器工作装置快降作业效率和降低非再生回路的能量损失,使工作装置的部分势能得到利用。

(2)液压回路中液阻差动联控的设计理念扩展了工作装置势能利用中流量再生式的方法。

(3)对于液压阀流量再生供油率与结构参数之间的复杂关系,借助试验设计与响应面方法,可使复杂映射关系的理论表达更直观,有利于再设计分析。

(4)目前,对再设计阀的验证已超过2 000 h以上,再生供油率等性能稳定,证明本文方法在一定程度上能有效解决高负压带来的问题。