C35砼基床施工方案分析研究

王亮

(中铁十八局集团第四工程有限公司,天津 300350)

一、工程概况

哈牡二标二工区管段从DK067+083.47~DK073+780,总长6.6965km,路基总长968.13m,共7段路基(见表1)。

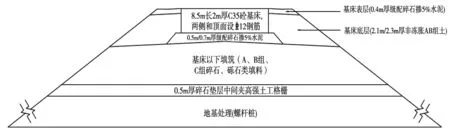

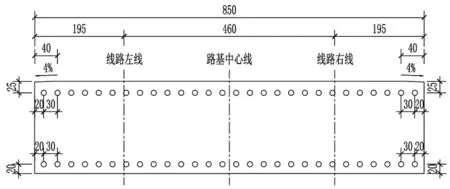

路堤段轨道板底座范围下采用砼基床,宽8.5m,厚度2m,并于顶部及两侧设置钢筋,砼基床下填筑0.7m厚级配碎石掺5%水泥;表层厚度为0.4m,砼基床范围外采用级配碎石掺5%水泥填筑;无砟轨道基床底层厚度为2.3m,采用非冻胀A、B组土填筑;基床以下填筑A、B组、C组碎石、砾石类填料。路堑段轨道板底座范围下采用砼基床,宽8.5m,厚度2m,并于顶部及两侧设置钢筋,砼基床下填筑0.5m厚级配碎石掺5%水泥;表层厚度为0.4m,砼基床范围外采用级配碎石掺5%水泥填筑;基床底层换填2.1m非冻胀A、B组土,其下换填0.1m中粗砂+两布一膜不透水土工布+0.1m中粗砂(要求时设置)。路基标准填方断面图见图1。

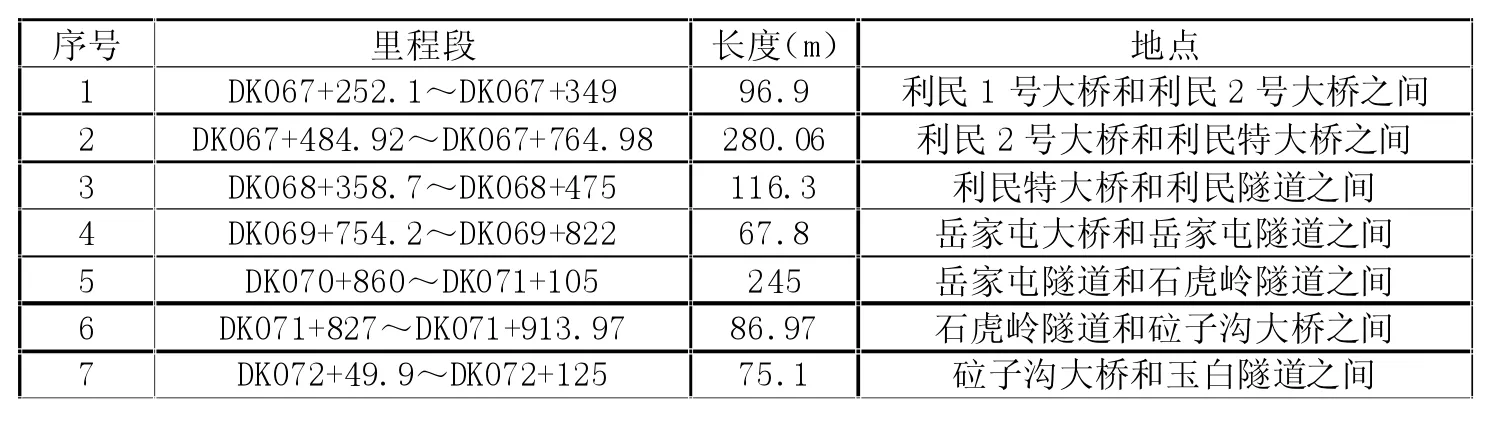

表1 二工区管段内路基段落统计表

图1 路基标准填方断面

二、施工方案

基床砼施工钢筋由钢构件加工厂集中加工运输至现场,砼由搅拌站集中拌制,砼运输车运至现场,模板采用定制钢模,冬季施工时需搭设暖棚,暖棚采用脚手架管和篷布搭设,坚固、不透风,棚内生火炉。

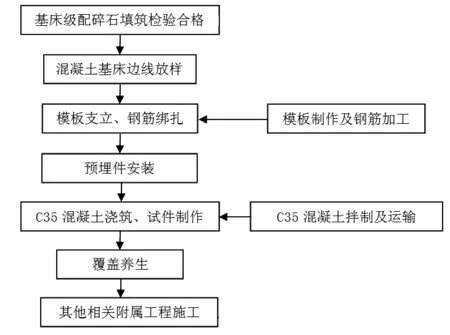

(一)施工程序及流程

基床表层掺5%水泥级配碎石填筑检验合格→混凝土基床边线准确放样→支模→绑扎钢筋→预埋件安装→搭设暖棚升温(冬季施工)→浇筑C35混凝土→覆盖养生→达到70%强度后拆除暖棚(冬季施工)→路肩及相关附属施工。基床混凝土施工的工艺流程图如图2所示。

(二)钢筋加工与安装

1.钢筋加工

钢筋原材经试验检测合格后严格按照图纸加工,不论是钢筋原材还是加工成型的成品,都必须将钢筋表面的油渍、漆污、铁锈清除干净,按照不同的钢筋编号进行分类存放,并对现场所有存放钢筋进行下垫上盖。钢筋加工配料时,准确计算钢筋长度,减少钢筋的断头废料和焊接量。接头采用搭接焊接,搭接接头必须进行预弯处理,保证搭接钢筋在同一轴线上,焊缝长度和质量要符合设计和规范要求,钢筋加工允许偏差和检验方法必须符合设计和规范要求。

2.钢筋安装

半成品钢筋检验合格后,由钢筋加工场运至施工现场安装。测量放线确定混凝土基床尺寸后进行钢筋安装,钢筋间距利用定位器进行固定,然后安装预埋钢筋。

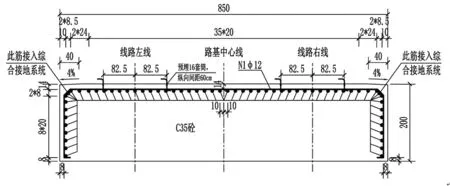

顶面钢筋利用架立筋支撑,保证其不塌陷、不变形。钢筋实行梅花点绑扎,数量、间距等要符合设计要求。主筋保护层厚度不小于70mm。在混凝土基床施工前,按测量放样线打钢筋桩给出模板支承线、钢筋铺设线,经复核无误后,立四周模板,绑扎钢筋,本工点路基侧面纵横向钢筋均采用HPB300Φ12,钢筋纵横向间距20cm。钢筋布置图如图3所示。

图2 基床混凝土施工工艺流程图

图3 砼基床钢筋布置图

距混凝土基床底20cm及混凝土基床顶25cm处埋设传力杆,传力杆埋设见图4所示。

传力杆采用长50cm直径40mm的光圆钢筋,横向间距0.3m,C35与C20混凝土基床埋设位置应一致。传力杆利用定型模板进行固定,模板外侧焊接10cm长Φ40钢管,保证其平面及高程的埋设位置(见图5)。

图4 基床混凝土传力杆埋设布置图

图5 基床混凝土传力杆埋设细部图

(三)模板支立

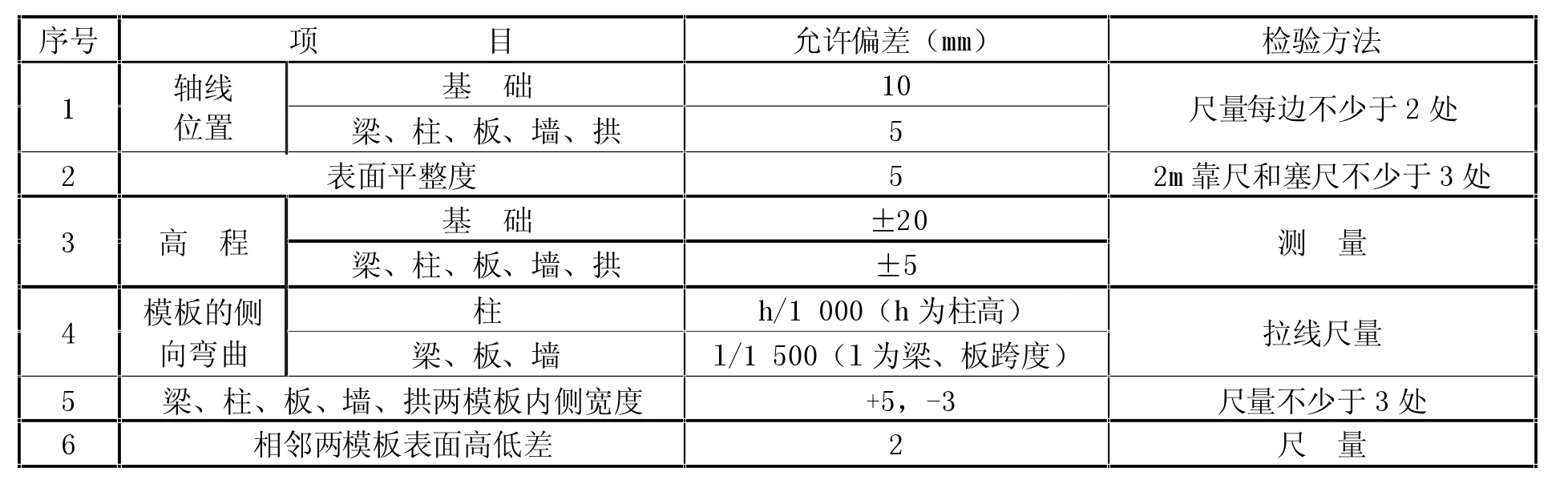

混凝土基床平行线路两侧模板采用高度为220厘米大块钢模组装,加固采用钢管、木方组合支撑,内设拉筋进行加固,并在模板内侧标示浇筑高度,以方便后期基床混凝土一次性浇筑。混凝土基床垂直线路两侧因为有两层传力杆,所以采用“传力杆定型模板+大块钢模+传力杆定型模板”的组合方式。模板安装稳固牢靠,模板接缝密实,不得漏浆。模板与混凝土的接触面清理干净并涂刷脱模剂。安装允许偏差和检验方法见附表1。

(四)预埋件安装

混凝土基床预埋件钢筋预埋在底座内,连接套筒钢筋采用直径为Ф16mmHRB400钢筋。连接套筒内螺纹采用正反丝扣,并采用45号优质碳素钢加工,连接套筒内径与连接钢筋直径相匹配,正反丝扣长度各为23mm,套筒总长2×23=46mm,套筒外径26mm。连接套筒配置高密度聚乙烯塑料保护端盖,并在套筒内填塞黄油。

混凝土基床内预埋钢筋和底座内连接钢筋均为L型,长度详见图6。

预埋套筒、预埋钢筋及塑料保护端在预埋前组装成一体,并严格控制混凝土基床内预埋钢筋拧入套筒中的深度。预埋套筒埋入混凝土基床后,顶面与混凝土基床面平齐,不允许高于基床面,顶面允许误差为 0,-5mm。

(五)基床混凝土浇筑

混凝土施工一次施工,2m厚C35混凝土一次性浇筑,基床混凝土施工前为了避免跳仓后基床被雨水浸泡,做好防雨措施(如防雨布及潜水泵),并做好临时排水系统。

图6 L型钢筋

模板安装后经检查合格,方可浇筑混凝土,浇筑混凝土前应润湿基底。混凝土由拌和站集中供应。混凝土运输由混凝土罐车水平运输,混凝土输送泵垂直运输入模,插入式振捣器振捣,混凝土基床分层浇筑,一次成型,每次浇筑时上层混凝土应在下层混凝土初凝前完成,并且上下层混凝土断面间距不小于1.5米,每层摊铺厚度不大于60cm,且上层施工时插入式振捣器插入下层5-10cm振捣,浇筑完成用木抹子找平凿毛面处理。C35混凝土基床表面两侧应按设计要求做成4%的斜坡,以利排水。

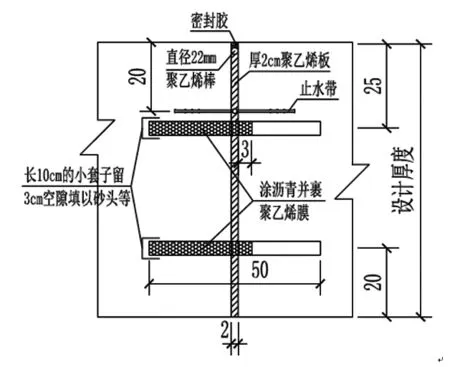

C35混凝土基床顶面以下200mm设置止水带,止水带安装于C35混凝土伸缩缝模板处,利用上下两块模板进行固定。止水带利用模板固定后,在外侧利用槽钢进行定位,保证其平顺。混凝土基床伸缩缝的设置应与无砟轨道支撑层伸缩缝的设置一致。在施工前应结合无砟轨道施工提前确定混凝土基床设置位置。基床伸缩缝宽2cm,缝内设置14mm厚聚氨酯密封胶,其下设置直径22mm聚乙烯棒作为背衬材料。背衬材料下采用厚20mm的聚乙烯板填缝,背衬材料利用铆钉梅花型固定,间距1.0m。为了保证路基伸缩缝施工质量,待路基沉降稳定及架梁完成后,对伸缩缝进行填充施工,详见图7。

图7 混凝土基床伸缩缝设置图

(六)拆模及养护

混凝土浇筑完成后,应在收浆后尽快予以一布一膜覆盖和养护,覆盖时不得损伤或污染混凝土的表面。

混凝土养护用水的条件与拌和用水相同。每天洒水不少于三次,为避免温度差造成混凝土收缩裂纹,中午应避开太阳高温期洒水。每天洒水次数以能保持混凝土表面经常处于湿润状态为度。

冬季施工时,砼二次收面后,及时覆盖塑料薄膜和棉被,暖棚内火炉搭配水锅进行蒸养,保证暖棚内温度和湿度。

养护期间混凝土芯部与表面、表面与环境之间的温差不超过20°C。当环境温度低于5°C时,禁止对混凝土表面进行洒水养护,养生期一般为14天。拆除模板时应保证基床混凝土表面及棱角不受损伤。砼强度达到设计强度的70%以后方可拆除暖棚,拆除顺序与搭设顺序相反。

三、安全施工保障措施

调集具有类似工程施工经验、技术力量强、设备过硬的施工队伍投入到本工程施工,以高素质的施工队伍、精良的施工设备和雄厚的技术力量保证工程质量。

建立健全“横向到边,纵向到底,控制有效”的质量保证体系。施工中严格实行“三检制”,形成监理站、项目部、作业队伍、工班、作业人员五级质量自检流程。

建立以项目总工程师为首的技术责任制,健全技术管理体系,实行项目部、施工架子队及作业队伍三级技术质量管理机制。

精心组织、精心施工,严格按照工程质量标准进行管理,落实责任制、质量负责制,完善施工自检、配合监理检查、验收的质量保证体系。

C35砼基床的施工,有效地保证了哈牡二标二工区管段从DK067+083.47~DK073+780,总长6.6965km,路基总长968.13m,共7段路基的工程质量要求,克服了施工的难点,确保了施工安全,提高了施工进度,节约了施工成本,并且使工期得到有效节省。在相同类型的路基地基施中,工具有一定的参考价值。

附表1 模板安装允许偏差和检验方法