二甲苯异构体膜分离技术研究进展

杨贺勤,郭少斌,周 健,高焕新

(中国石化 上海石油化工研究院 绿色化工与工业催化国家重点实验室,上海 201208)

对二甲苯(PX)是重要的有机化工原料,广泛应用于涤纶、聚酯、涂料及农药生产中。目前,工业上分离二甲苯异构体常用的工艺有结晶分离法和吸附分离法。结晶分离法具有产品纯度高、对原料要求低、工艺简捷易控等优点,但该法对装备和过程的稳定性要求高;吸附分离法具有分离度高、产品纯度高、收率高的优点,但所用的设备结构复杂。为了克服这两种分离技术的缺点,国内芳烃生产企业都在积极开发新的分离技术,实现PX增产以及芳烃装置节能降耗。膜分离技术被认为是最有发展前途的高新技术之一。与结晶分离和吸附分离相比,膜分离过程能耗低、占地面积小、投资成本小、操作简单、对环境污染小。膜分离技术作为新一代的分离技术,有望高效、低耗地实现混合二甲苯的分离。

本文综述了有机高分子膜、MFI型沸石膜和碳分子筛膜在二甲苯异构体分离中的研究情况、最新动态及所存在的问题,并展望了膜法分离二甲苯异构体技术的发展方向。

1 有机高分子膜

早在20世纪60年代,就出现了采用有机高分子膜分离二甲苯异构体的研究[1-2]。为了筛选在二甲苯异构体分离中性能优异的有机膜,McCandless等[3]对多种高分子膜的分离性能进行了研究,发现聚酰亚胺膜具有较好的性能,但在高温时的分离效果不理想。为了改善膜的分离性能,研究者采用一系列方法对高分子膜进行改性,但结果都不太理想[4-8]。近年来,分子印迹技术的开发受到广泛关注[9]。该技术是通过分子印迹聚合物对印迹分子的“记忆”效应达到分子识别的目的。为了将膜分离的可连续化操作特点与分子印迹技术相结合,Yoshikawa 课题组[10]以纤维素和1,2-二羟基苯为印迹分子,成功制备了分子印迹聚合物膜,并应用于二甲苯异构化渗透汽化分离[11]。实验结果表明,在低邻二甲苯(OX)浓度范围内,分子印迹膜会对二甲苯混合物中的OX进行识别,使得OX在OX/间二甲苯(MX)混合物和OX/PX混合物中的吸附选择性分别达到7.15和4.24,在高OX浓度下,MX和PX的渗透选择性增强。此外,与非印迹膜相比,分子印迹膜具有更高的通量。

从现有的数据报道可以看出,虽然有机高分子膜可以用来分离二甲苯异构体,但分离选择性有待进一步提高,此外,有机高分子膜自身的热稳定性和化学稳定性也是制约它应用的因素之一。

2 MFI型沸石膜

MFI型沸石是一类具有二维孔道体系的沸石,椭圆孔径约为0.51 nm×0.57 nm,圆孔直径约为0.54 nm[12]。由于MFI型沸石具有与二甲苯分子动力学直径相似的孔径[13],因此研究者开展了MFI型沸石膜用于二甲苯异构体分离的研究[14]。

Sakai等[15]将自支撑的MFI型沸石膜用于二甲苯异构体的分离,发现在温度高于200 ℃时,MFI型沸石膜可以选择性地将PX从二甲苯的三元混合物分离出来。基于平衡吸附量和扩散率之间的竞争效应,在温度为200 ℃、分压为0.3 kPa时,PX的渗透通量和分离因子都达到最大值。其中,蒸气渗透PX/OX的分离系数为250,PX渗透率为8.2×10-8mol/(m2·s·Pa)。Gu等[16]研究了MFI型沸石膜在三元和模拟多组分混合物中PX与MX和OX的分离性能。实验结果表明,当沸石中的二甲苯吸附水平足够低时,PX与MX和OX通过MFI沸石膜的分离主要依赖于形状选择性。对于含有氢气、甲烷、苯、甲苯、乙苯、PX、MX、OX的混合物,PX/(MX+OX)选择性为7.71,PX通量为6.8×10-6mol/(m2·s)。Daramola等[17]通过孔堵塞技术合成了HZSM-5/氧化铝复合膜,在200 ℃条件下,采用该膜的PX/OX分离因子大于400且PX通量为3.5×10-6mol/(m2·s)。由于氧化铝限制了孔与MFI纳米颗粒之间的紧密接触,降低了长期应力并防止了PX吸附期间MFI骨架的变形,因此,在总二甲苯压力达150 kPa时,该膜保持了对PX的选择性。

MFI型沸石膜的应用得益于晶体内孔道的规则排列,但是晶体在载体上生长的随机化极大地降低了膜的分离性能。为了得到高性能的沸石膜,研究者对取向沸石膜的生长进行了研究。Lai等[18]通过晶种法制备了不同取向的MFI型沸石膜。其中,以四丙基氢氧化铵三聚体为模板,通过b取向排列晶种层的二次生长成功制备了b取向的沸石膜,该沸石膜对二甲苯异构体的蒸气渗透分离结果显示,PX渗透率约为2×10-7mol/(m2·s·Pa),对二甲苯的分离系数高达500。此外,他们还发现随机取向的晶种层通过二次生长得到的是c取向或h0h取向的沸石膜,而以b取向的晶种层得到的是b取向或a取向的沸石膜。Tsapatsis课题组[19]发现,膜的分离性能与膜的合成条件及微结构直接相关。其中,在175 ℃、24 h条件下制备的c取向膜对单组分PX或OX的选择性在100 ℃时高达150,但对二元混合物进料得到的分离因子不高(通常小于5)。在90℃、120 h条件下生长制成的h0h取向薄膜(2~3 μm)由于焙烧后产生的裂缝导致它具有较低的选择性和分离因子。

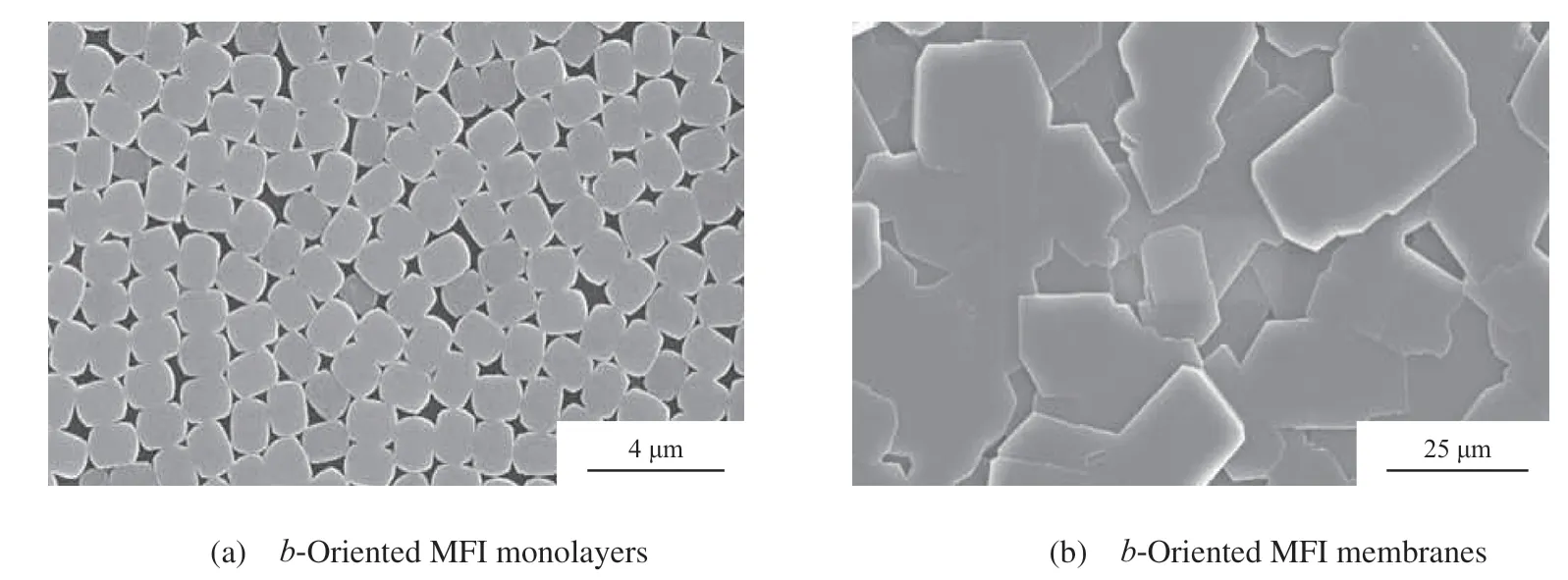

b取向MFI型沸石膜的SEM照片见图1。Pham等[20]通过精确控制凝胶组成和水热温度,使得单层晶种(图1a)取向生长并抑制自结晶,在基板上成功制备了b取向的MFI型沸石膜(图1b),并在不同温度条件下进行了混合二甲苯膜分离性能测试。实验结果表明,PX的渗透率最初远高于OX,但随着时间的延长,持续下降并达到稳定状态。经分析,这可能是因为OX吸附到通道中,导致通道逐渐被阻塞,进而降低了PX的扩散速率,造成PX渗透率和分离因子连续降低。

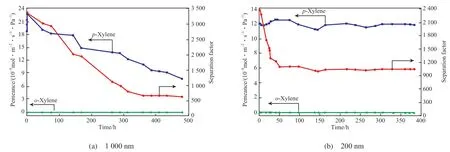

Pham等[21]还采用无凝胶二次生长法制备了b取向Silicalite-1分子筛膜,并考察了膜厚度对分离性能的影响,结果见图2。由图2可知,当膜分离性能趋于稳定时,膜厚由1 000 nm减小到200 nm,薄膜的渗透率由7.5×10-8mol/(m2·s·Pa)增加到12.0×10-8mol/(m2·s·Pa),分离因子由680上升到1 100。这说明沸石膜的厚度对分离性能也有很大的影响,其中厚度越薄,通道长度越短,渗透性和分离选择性越高。

图1 b取向MFI型沸石膜的SEM照片Fig.1 SEM images of b-oriented monolayers and the uniformly oriented continuous membranes.

图2 不同厚度膜的渗透性能和分离因子随时间的变化Fig.2 Curves of permeability and separation factor of membranes with different thickness over time.

沸石膜一般是以氧化铝或不锈钢为载体,晶种层在模板剂的作用下经过二次生长形成的。在焙烧去除模板剂的过程中,因两种材料的热膨胀系数不同,会导致膜内产生针孔或裂纹等缺陷,严重影响膜的选择性。为了消除这些缺陷对膜性能的影响,对分子筛膜缺陷的修复方法进行了研究[22-24]。Tsapatsis课题组[19]发 现,在PX/OX原料中加入正己烷或用表面活性剂模板化的二氧化硅溶胶浸渍分子筛膜,均能有效改善膜的分离性能,混合物分离因子高达60或30~300。这种改善归因于在非沸石微孔/晶界中正己烷的优选吸附,以及通过膜介孔结构的二氧化硅选择性地密封裂缝造成的。Qu等[25]用3-氨基丙基三乙氧基硅烷改性的Silicalite-1沸石与聚丙烯酸钠(PAAS)制备PAAS/Silicalite-1杂化渗透蒸发膜,用于分离二甲苯异构体混合物,并研究了改性前沸石与改性沸石负载对渗透蒸发性能的影响。发现对于改性前沸石,二元二甲苯混合物的渗透通量几乎没有变化,沸石改性后,由于促进了PAAS与Silicalite-1沸石界面的相容性,膜的选择性明显提高,其中PX/OX和PX/MX的最大分离因子分别为2.62,2.68。

在沸石膜的热处理条件下,除了热膨胀系数不同会导致膜内产生针孔或裂纹外,反应压力也会造成晶体边界缺陷,从而导致沸石膜制备过程中在分离层形成低选择性或无选择性传输路径。为了减少热处理过程对膜性能的影响,Tsapatsis课题组[26-27]考察了c取向的MFI型沸石膜的热处理方式对二甲苯混合物分离效果的影响。在传统烧结过程之前先经过快速热处理,即温度在1 min内从室温升至700 ℃,保温0.5 min后,再快速降至室温。这种快速热处理技术可以增强晶体边界的融合作用,减少晶体缺陷,从而有利于沸石膜分离性能的提高。膜分离性能数据显示,经快速热处理后制备的膜,PX/OX的分离性能显著增强,通量达8.7×10-8mol/(m2·s·Pa),分离因子达128,而采用传统焙烧方法得到的膜的混合物分离因子约为3。

虽然多孔载体上生长单取向的连续沸石膜具有优异的分离性能,但是在模板剂焙烧过程中产生的晶间微孔和缺陷严重影响膜的选择性。为了减少或避免这些缺陷的形成,无模板剂制备分子筛膜的方法得到广泛关注。Lin课题组[28-30]采用无模板法制备了MFI型沸石膜,并与采用模板法制备的膜进行了比较。发现采用无模板法制备的膜缺陷较少,并且具有较好的分离性能。此外,他们还系统地研究了二甲苯活性和膜微观结构对二甲苯蒸气渗透分离性能的影响。研究结果表明,沸石孔中二甲苯的溶解度和扩散率随着二甲苯活性的增加而降低。由于无模板法制备的MFI型沸石膜的缺陷较少,可以削弱二甲苯的溶解度和扩散率对二甲苯活性的依赖,因此,随着二甲苯活性的增加,膜对PX的选择性降低较少。

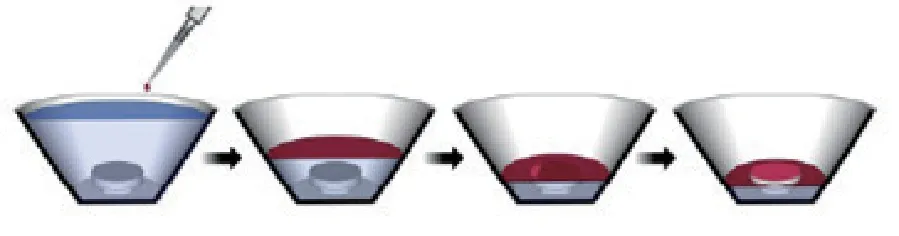

通过制造薄、致密且均匀的晶种涂层实现对膜形态和微观结构的控制也是提高膜分离性能的关键。Tsapatsis课题组[31]通过一种新颖的、简单的浮动粒子涂覆法在无孔或多孔载体上产生紧密堆积的MFI型沸石纳米片(见图3)。根据该方法,在锥形聚四氟乙烯槽中的空气-水界面上形成沸石纳米薄片单层。当槽中的水缓慢排出时,单层沉积在最初放置在空气-水界面下方的载体上,产生紧密堆积的纳米片单层膜。该膜层经过无凝胶二次生长制备的连续膜在二甲苯异构体分离中具有前所未有的高选择性性能,分离因子大于10 000,渗透率大于1.0×10-7mol/(m2·s·Pa)。

图3 浮动粒子涂覆法制备沸石MFI纳米片示意图Fig.3 Schematic diagram of zeolite MFI nanosheet prepared by floating particle coating method.

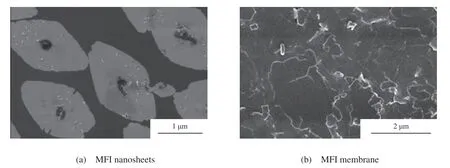

MFI型沸石纳米片和所制备的膜的SEM照片见图4。Jeon等[32]用单个正交共生触发的纳米晶种自下而上生长得到的高纵横比、厚度为5 nm 的纳米片(图4a),建构有效覆盖有孔载体表面、无缺陷且超薄的涂覆层,该涂层通过二次生长后形成的b取向MFI 沸石膜(图4b)。与传统MFI 材料相比,所制备的膜具有更高通量与选择性,其中蒸气渗透PX / OX分离因子高达8 000,PX渗透率为2.6×10-7mol/(m2·s·Pa)。

图4 MFI型沸石纳米片和所制备的膜的SEM照片Fig.4 SEM images of the MFI nanosheet and the prepared membrane.

虽然取向MFI型沸石膜的利用对PX显示出良好的选择性,但在高负载PX的情况下,沸石孔结构极易发生骨架变形,从而失去尺寸/形状选择性,导致膜的高选择性不稳定[33-34]。为了解决这个问题,Lin课题组[35]在MFI型沸石膜骨架中引入铝和硼元素,以改变二甲苯异构体与MFI型骨架的相互作用。实验结果表明,铝和硼的取代使沸石膜表面化学和骨架柔韧性发生轻微变化,从而限制PX负载量以及OX进入的扩散途径,使得二甲苯分离性能优于硅沸石。

虽然沸石膜优良的分离性能具有巨大的应用前景,但常用的片式和管式支撑体材料的膜面积有限,难以满足工业生产需求。中空纤维膜是近期发展起来的一种新型膜,与片式、管式膜相比较,具有充填密度高、易修饰改性等优点,特别是中空纤维膜的独特结构使得它的分离效率高、渗透通量大,这些因素使得中空纤维膜成为一种非常有潜力的膜,受到越来越多的关注。Agrawal等[36]比较了在多孔Stöber二氧化硅载体和二氧化硅纤维载体上通过无凝胶二次生长制备具有b取向Silicalite-1膜的性能差异。实验结果表明,多孔Stöber二氧化硅为载体的膜对PX的最大分离因子为830,渗透率为(2.0~3.0)×10-7mol/(m2·s·Pa)。以 二氧化硅纤维为载体的Silicalite-1膜,PX/OX的最大分离因子为185,PX渗透率为(1.7~5.1)×10-7mol/(m2·s·Pa),且渗透率在测试1个月期间不下降。Deng等[37-38]在α-氧化铝上分别制备出具有纳米复合结构的硼和铝同构取代的B-MFI和Al-MFI中空纤维膜,并用于二甲苯异构体的分离。通过考察Al-MFI膜、B-MFI-50膜(硅硼摩尔比为50)和B-MFI-100膜(硅硼摩尔比为100)对混合二甲苯的选择性,发现三种膜对PX/OX的选择性为Al-MFI 膜<B-MFI-100膜<B-MFI-50膜。Daramola等[39]制备了纳米复合MFI-氧化铝中空纤维膜管,并用于二甲苯蒸气混合物的分离。当PX,MX,OX分压分别为0.62,0.27,0.32 kPa时,纤维膜对PX的最大渗透通量为4.5×10-6mol/(m2·s),PX/OX分离系数为107。与MFI-氧化铝管状膜相比,纳米复合MFI-氧化铝中空纤维的表面积可以增加一个数量级,因此,中空纤维膜的使用有助于减少二甲苯分离的渗透模块的尺寸和分离成本。

随着沸石膜制备技术的发展,无论分离选择性还是渗透性,取向MFI型中空纤维膜在分离二甲苯异构体过程中均展示出优异的结果,并显示出工业应用的巨大潜力,但是缺陷修复、渗透通量的改善以及充填密度有限的问题仍旧存在。

3 碳分子筛膜

无序的二维、sp2杂化碳结构赋予了碳分子筛中空纤维膜分子大小的狭缝状传输孔道,该孔道不仅为碳分子筛中空纤维膜提供了与笼状沸石材料相似的分子选择性,还具有更高的生产率,因而受到广泛关注[40],并用于芳烃混合物的分离。

Lively 课题组[41]制备了一种具有狭缝状传输路径碳分子筛膜。这种碳分子筛膜可以在常温条件下实现混合二甲苯的分离,且表现出比传统沸石分子筛高出一个数量级的渗透通量和机械强度。首先通过相转化的方法制备了自支撑的聚偏氟乙烯(PVDF)中空纤维膜,然后通过交联剂的作用使PVDF产生了可以在热解过程中保护PVDF结构免于坍塌的共价键。该碳分子筛膜在二甲苯异构体分离中显示出优异的分离性能。其中,单组分的渗透性测试结果表明,PX的渗透通量是OX的25倍;在室温进料、压力为5~12 MPa的条件下,PX与OX以摩尔比为1∶1进料,在渗透侧能得到PX含量超过81%(x)的渗透液,PX的分离因子大于4,且渗透通量超过1.0×10-3mol/(m2·s)。

与沸石分子筛膜相比,碳分子筛膜具有更多的优势。在分离效率方面,由于碳分子筛的孔道是狭缝形的,具有高选择性,且气体透过效率更高,通量可以达到前者的10倍。在节能降耗方面,碳分子筛中空纤维膜对二甲苯异构体的分离不需要改变有机物的相,从而可以减少分离过程中的能量损耗。此外,碳分子筛膜具有一定的弹性与力学性能,能够满足组装成组件的要求。

4 二甲苯异构体膜分离性能的比较

二甲苯异构体膜分离技术经过多年的快速发展,通量及分离选择性都得到了很大的提高。三种膜在二甲苯异构体分离中的分离性能比较见表1。通过综合考虑通量和分离因子数据,由表1可知,碳分子筛膜的分离效果最好。

表1 二甲苯异构体分离膜的性能比较Table 1 Comparison of properties of membrane separation for xylene isomers

5 结语

近年来,随着膜制备技术的逐渐提高,使膜分离二甲苯异构体技术得到了迅速发展,但是仍然存在很多问题(如有机高分子膜稳定性的改善,沸石膜层厚的调节与控制,以及生产成本的降低等)。虽然利用碳分子筛的有机溶剂反渗透技术,可以有效地节能降耗,但是分离效率和分离选择性的提高仍然是很大的挑战。因此,高效节能膜材料的研制与开发还有待进一步的发展。