聚酯纤维/聚烯烃纤维混纺织物定量分析方法探讨

王栋+王丽英

摘要:

对聚酯纤维/聚烯烃纤维混纺织物采用非标方法(45%氢氧化钠法、浓硫酸法)和标准方法(二甲苯法)进行定量分析试验,试验结果皆在允差范围内,但氢氧化钠法可操作性更强更安全,因此建议采用氢氧化钠法。

关键词:聚酯纤维/聚烯烃纤维混纺产品;氢氧化钠;浓硫酸;二甲苯

1 引言

聚酯纤维/聚烯烃纤维混纺织物的成分检测一般是依据国家标准GB/T 2910.16—2009《纺织品 定量化学分析 第16部分:聚丙烯纤维与某些其他纤维的混合物(二甲苯法)》或者GB/T 2910.24—2009《纺织品 定量化学分析 第24部分:聚酯纤维与某些其他纤维的混合物(苯酚/四氯乙烷法)》,两标准中所用试剂都有安全警告,具有一定毒性,对人体有危害[1]。本文通过大量试验对聚酯纤维/聚烯烃纤维混合物进行溶解。

聚酯纤维中的酯基官能团在酸性条件下水解不完全,而在碱性条件下趋于完全,碱能中和水解反应产生的羧酸,使反应完全,因此选用实验室常用的氢氧化钠对聚酯纤维进行降解,对不同浓度的氢氧化钠溶液分别在不同时间和温度条件下对聚酯纤维和聚烯烃纤维进行溶解测试,得出45%氢氧化钠在90℃水浴中试验50min能使聚酯纤维完全溶解,对聚烯烃纤维无影响。浓硫酸法是常温下用浓硫酸将聚酯纤维迅速脱水碳化,而不会对聚烯烃纤维产生影响,所以我们可进行试验。用上述两种方法与二甲苯法进行试验比较,从而确定其准确性及可行性。

2 试验部分

2.1 材料

选取聚酯纤维/聚烯烃纤维混纺的织物若干,其中多为填充物,且聚酯纤维的含量不同。

2.2 试剂

45%氢氧化钠:将180g氢氧化钠溶解于220mL水中;稀乙酸溶液:将5mL冰乙酸稀释至1L;浓硫酸:1.84g/mL;75%硫酸:将700mL浓硫酸(ρ=1.84g/mL)小心地加入到350mL水中,溶液冷却至室温后,再加水至1L;稀氨水;二甲苯;石油醚。

2.3 设备

砂芯坩埚、抽滤装置、干燥器、具塞三角烧瓶;干燥烘箱:能保持温度在(105±3)℃;分析天平:精度0.0001g;恒温水浴锅:保持三角烧瓶温度为(90±2)℃。

2.4 非标方法

2.4.1 氢氧化钠法

按照GB/T 2910.1规定的通用程序进行,然后分别按以下步骤进行[2]:

准备适量的试样,烘干并称重,放入三角烧瓶中,加入约100mL 45%氢氧化钠溶液,充分浸湿后在90℃的水浴锅中静置50min,每隔25min振荡一次。

用玻璃砂芯坩埚过滤三角烧瓶中的残留物,并用大量的清水连续冲洗残留物,用抽滤装置抽吸排液,再用稀乙酸溶液中和,最后用清水冲洗干净,真空抽吸排液,烘干并称重。

2.4.2 浓硫酸法

准备适量的试样,烘干并称重,放入三角烧瓶中,加入约100mL浓硫酸,室温放置10min,防止浓硫酸溅出。

用玻璃砂芯坩埚过滤三角烧瓶中的残留物,用75%硫酸冲洗残留物后接着用清水连续冲洗残留物,用抽滤装置抽吸排液,再用稀氨水溶液中和,最后用清水冲洗干净,真空抽吸排液,烘干并称重。

2.4.3 数据处理

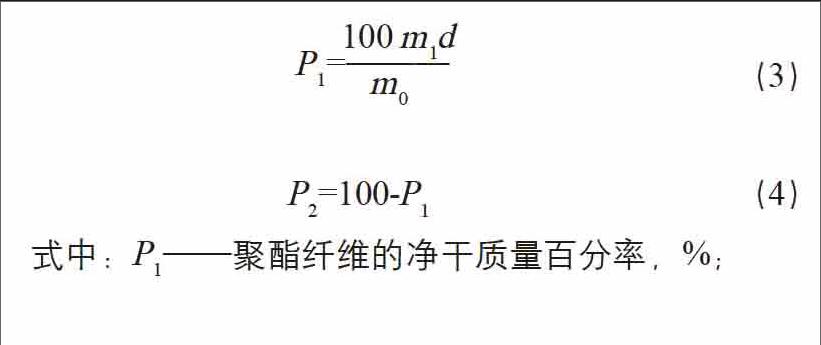

混纺织物净干含量百分率的计算公式如下:

2.5 标准方法

2.5.1 二甲苯法

先对过滤二甲苯的玻璃坩埚进行预热,把准备好的试样放入三角烧瓶中,每克试样加100mL二甲苯,接上冷凝器,煮沸3min,用已知干重的玻璃砂芯坩埚过滤。

重复上述操作两次(每次用50mL溶剂),连续两次用30mL煮沸的二甲苯洗涤烧瓶中残留物,烧瓶和残留物冷却后,分别用75mL石油醚洗涤两次,第二次石油醚洗涤时,将残留物转移到玻璃砂芯坩埚中,重力排液。最后,将坩埚和残留物烘干、冷却、称重。

2.5.2 数据处理

混纺织物净干含量百分率的计算公式如下:

P2——聚烯烃纤维的净干质量百分率,%;

m0——试样的干燥质量,g;

m1——聚酯纤维的干燥质量,g;

d——聚酯纤维的修正系数,为1.00。

3 结果与分析

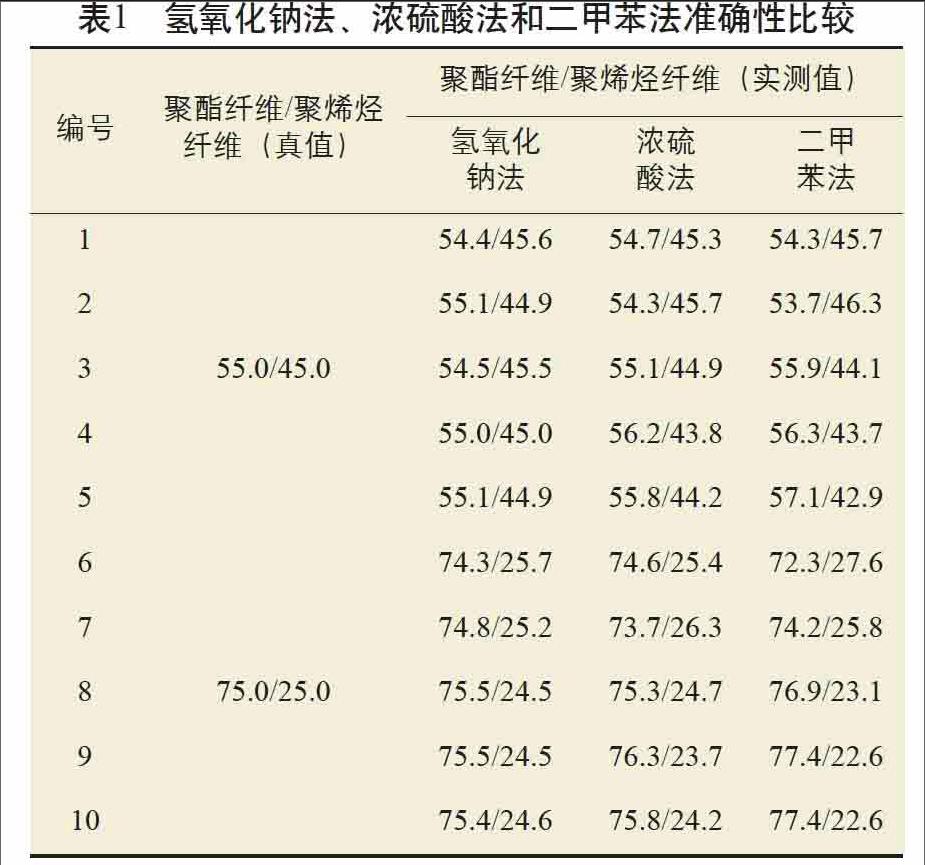

氢氧化钠法、浓硫酸法和二甲苯法测试纤维含量的试验结果见表1。

由表1可以看出,45%氢氧化钠法、浓硫酸法和二甲苯法定量分析聚酯纤维/聚烯烃纤维样品所得结果相差较小,符合GB/T 29862—2013《纺织品 纤维含量的标识》[3]的规定:纤维含量允许偏差为5%;填充物的纤维含量允差为10%。

4 结论

氢氧化钠法、浓硫酸法和二甲苯法三种方法所得结果与实际比例相近。氢氧化钠法,对人体毒害性小,可操作性强;浓硫酸浓度高,腐蚀性强,操作时要细心;二甲苯法有毒性危害。在日常检测过程中可对聚酯纤维/聚烯烃纤维的样品进行定量分析,首選氢氧化钠法,提高检测效率,且能得到较为准确的检测结果。

参考文献:

[1] GB/T 2910.16—2009 纺织品 定量化学分析 第16部分:聚丙烯纤维与某些其他纤维的混合物(二甲苯法)[S].

[2] GB/T 2910.1—2009 纺织品 定量化学分析 第1部分:试验通则[S].

[3] GB/T 29862—2013 纺织品 纤维含量的标识[S].

(作者单位:苏州市纤维检验所)