基于Workbench的某新能源汽车转向 拉杆连接强度分析

桂 军

(青岛天赢汽车底盘研究所,山东 青岛 266000)

随着新能源汽车产业的快速发展,新能源汽车所涉及的动力总成、底盘零部件及布置形式也发生了一定变化[1]。在行车过程中,转向系统是驾驶员最直接且接触时间最长的系统,转向系统的可靠性和稳定性对汽车操纵性和安全性有着非常重要的影响[2]。为了能更好地对某型新能源汽车转向系统进行研究,本文利用有限元分析软件ANSYS中的Workbench模块对转向系统中的转向器带转向拉杆总成进行强度分析。

1 转向系统结构分析

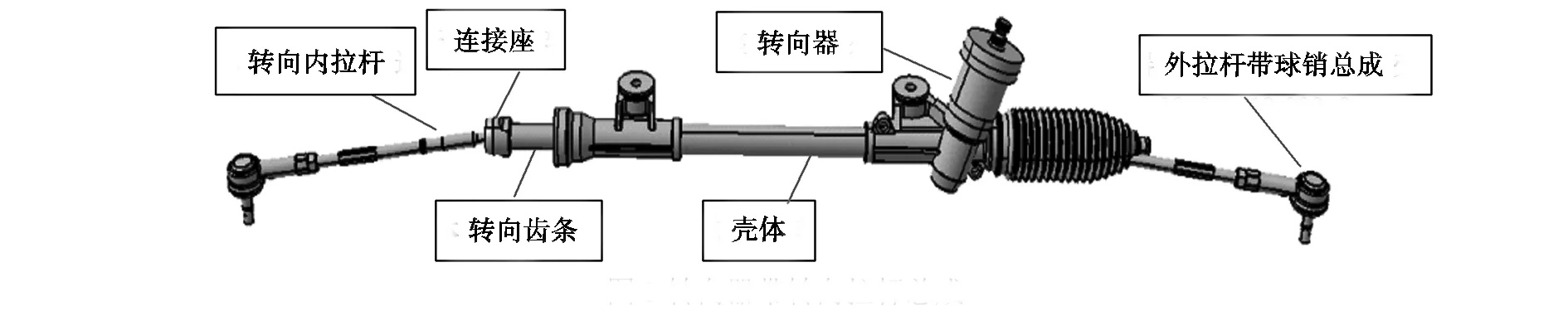

该新能源汽车转向系统选用齿轮齿条式转向器带转向拉杆总成,主要包括外拉杆带球销总成、转向内拉杆、连接座、转向齿条、转向器、壳体等部件[3],如图1所示。图1中转向内拉杆与连接座为球绞连接,而另一侧转向齿条与连接座通过螺纹进行连接。在汽车行驶过程中,转向拉杆的球绞连接和螺纹连接部位不断受到转向力的作用,现利用有限元分析软件ANSYS对该部位的强度进行分析。

2 转向系统受力分析

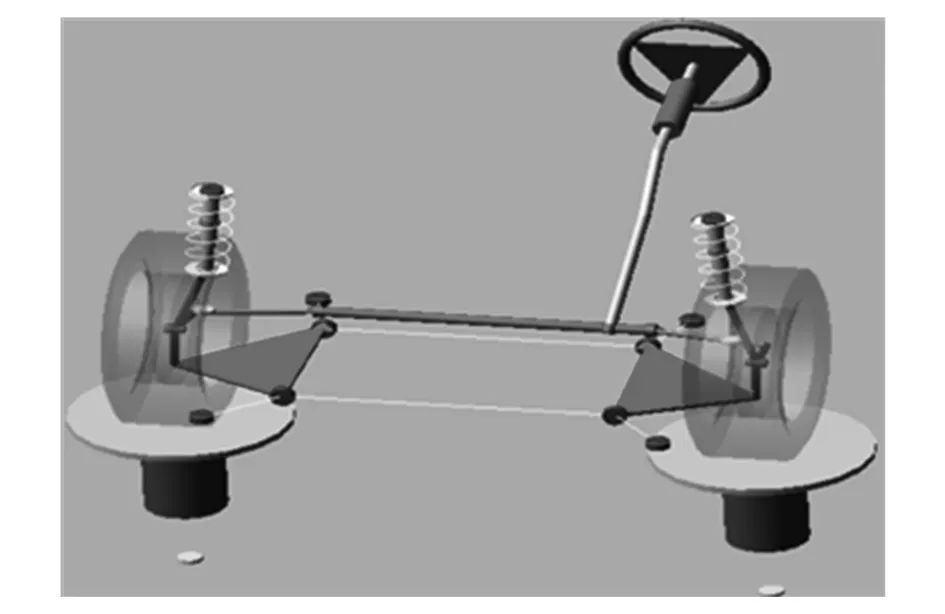

根据该新能源汽车转向系统及前悬架系统的硬点坐标,在ADAMS/CAR中建立刚体多体动力学模型,并搭建虚拟试验台模拟转向工况[4],如图2所示。

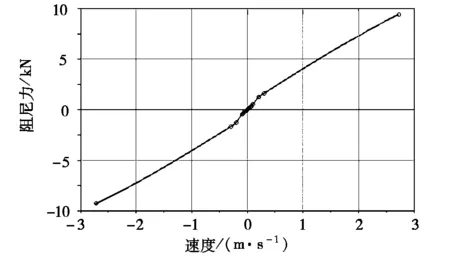

对螺旋弹簧刚度、减震器阻尼特性文件中的参数进行调整,其特性曲线分别如图3、图4所示。

图1 转向器带转向拉杆总成Fig.1 Steering gear with steering rod assembly

图2 虚拟试验台Fig.2 Virtual test bench

图3 螺旋弹簧刚度特性曲线Fig.3 Spring stiffness characteristic curve

图4 减震器阻尼特性曲线Fig.4 Damper damping characteristic curve

设置转向系统上、下转向极限分别为+355°、-350°;在满载情况下,左、右转向轮固定高度分别为+45 mm、-135 mm[5]。经过仿真分析得到转向拉杆受到的最大转向力为1 774.8 N,仿真结果如图5所示。

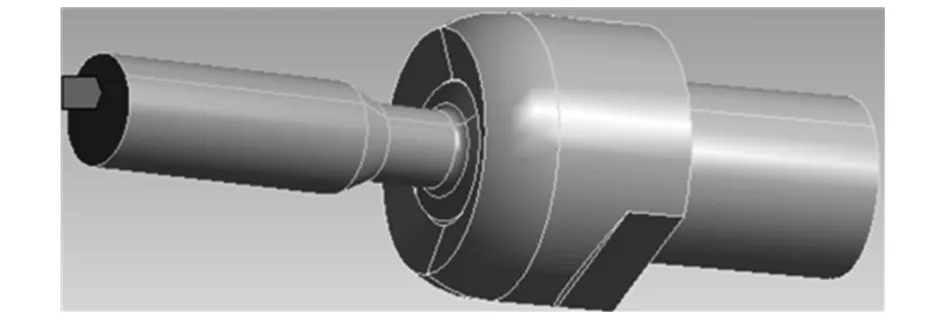

3 转向拉杆前处理

为了方便分析转向拉杆连接部位强度,减少仿真分析计算量,在CATIA中将转向系统转向内拉杆、连接座、转向齿条进行简化,得到简化模型后导入ANSYS Workbench中,再赋予材料属性(密度9.85 kg/m3,弹性模量2.06×105MPa,泊松比0.3),进行网格划分,得到有限元模型[6],如图6所示。

图5 仿真结果Fig.5 Simulation results

图6 有限元模型Fig.6 Simplified model

在建立螺纹链接前,为了能定位螺纹方向,需要建立连接座螺柱底端和顶端的两个局部坐标系,并分别将坐标轴方向调整一致。其中Z轴为螺纹轴向方向[7],如图7所示。

图7 局部坐标系Fig.7 Local coordinate system

在螺纹连接设置中,建立有摩擦的接触,选取连接座螺柱外螺纹为接触面、转向齿条内螺纹为目标面,摩擦系数选择0.15,螺纹方向由底端局部坐标系指向顶端局部坐标系;设定螺纹中径为14 mm,螺纹升角为30°[8],齿距为1.25 mm。设定后的螺纹连接如图8所示。

图8 螺纹连接Fig.8 Threaded connection

在球绞连接设置中,建立有摩擦的接触,选择接触为非对称接触,选取转向内拉杆球头为接触面、连接座本体内球面为目标面,设定摩擦系数为0.15、法相刚度系数为0.1[9]。设定后的球绞连接如图9所示。

在约束设置中,选取转向内拉杆横截面为约束面,如图10所示;在载荷设置中,选取转向齿条横截面为受力面,受力方向为横截面法向[10],载荷大小为1 774.8 N,如图11所示。

图9 球绞连接Fig.9 Ball jointy

图10 约束设置Fig.10 Constraint setting

图11 载荷设置Fig.11 Load setting

4 后处理分析

对有限元模型进行后处理求解,得到等效应力分布图,由图12可知,转向拉杆最大工作应力值为97.3 MPa,位于转向内拉杆颈部。由于内拉杆材质为45#钢,屈服强度为355 MPa[11],取安全系数为1.5,许用应力为236.7 MPa,远大于受到的最大工作应力值,因此,该转向拉杆满足使用要求。如图12所示。

图12 应力分布图(单位:MPa)Fig.12 Stress distribution map

对连接座取横截面,如图13所示,可以看到连接座内球面最大应力分布在球绞连接处,螺柱最大应力分布在螺纹连接处,仿真过程实现了球绞连接和螺纹连接的模拟效果。连接座材质为20Cr,屈服强度540 MPa,取安全系数为1.5,许用应力为360 MPa,远大于受到的工作应力值,满足使用要求。

图13 应力截面图(单位:MPa)Fig.13 Stress section map

5 总结

本文对某新能源汽车转向系统转向器带转向拉杆总成进行了研究,并重点对转向内拉杆球绞及螺纹连接部位进行了分析。在ADAMS/CAR中建立转向系统刚体多体动力学模型,搭建虚拟试验台进行仿真,得到转向拉杆受到的最大转向力;将简化的转向拉杆连接部位模型导入ANSYS Workbench中,生成有限元模型,分别建立螺纹和球绞连接摩擦接触,通过仿真求解得到应力分布,该过程实现了球绞连接和螺纹连接的模拟效果。仿真结果表明连接位置的工作应力均小于许用应力,强度满足使用要求。