C380CL钢车轮焊缝开裂原因分析

张明博 刘效云 高建国 薛启河 韩 宇 程玉君

(河钢股份有限公司承德分公司,河北 承德 670102)

车轮是汽车底盘系统中的承载和保障车辆安全行驶的重要部件[1- 4],不仅承受车辆的负重和自重,还承受横向力、驱动(制动)扭矩和行驶过程中产生的各种应力。河钢承钢生产的C380CL钢主要用于轮辋,其工艺流程为下料、对焊、刨渣、扩口、滚压、扩张、气密性检测。目前存在的问题是焊接接头易开裂,即焊后扩口扩张开裂[5],开裂率达4.50%,远达不到低于0.8%的要求,严重影响了车轮的生产效率和制造成本。焊缝开裂的C380CL钢车轮的宏观形貌如图1所示。

图1 焊缝开裂的C380CL钢车轮Fig.1 C380CL steel wheel having cracked weld

为了提高C380CL钢车轮的综合性能和成品率,降低车轮的开裂倾向,本文研究了C380CL钢车轮焊接接头开裂的原因及改进措施。

1 C380CL钢焊接接头开裂原因分析

对车轮用C380CL钢的碳当量和焊接裂纹感性系数以及焊接接头的组织进行了研究分析,以揭示车轮焊缝开裂的主要原因。

1.1 C380CL钢的焊接性能

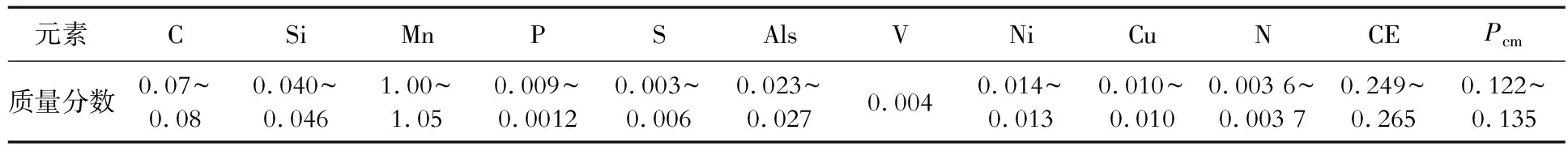

优化前车轮用C380CL钢的化学成分如表1所示。由表1可知,河钢承钢的C380CL钢成分主要以Mn强化,未添加Nb、Ti、V等强化元素,其中微量的钒为含钒铁水炼钢的余量。

评价金属材料焊接性能的指标主要有两个,一是碳当量,二是裂纹敏感性。碳当量是预测材料焊接性能优劣的重要指标。通常,随着碳当量的增加,材料的淬硬倾向增大,焊接热影响区越容易产生冷裂纹,即材料的焊接性能恶化。国际焊接学会推荐的碳当量(CE)计算公式如(1)式所示[6]。为使材料具有良好的焊接性能,在保证材料强度和成形性的前提下,设计钢的成分时应遵循碳当量(CE)最小的原则。

CE(%)=C+Mn/6+(Cr+Mo+V)/5+

(Ni+Cu)/15

(1)

随着汽车轻量化的发展,汽车用钢的强度在逐渐提高,微量合金元素的添加[7],使得焊接裂纹敏感性系数(Pcm)也相应增大,势必对钢的焊接性能有一定影响。焊接裂纹敏感性系数(Pcm)按式(2)计算[8]。

Pcm(%)=C+Si/30+Mn/20+Cu/20+Ni/60+

Cr/60+ Mo/15+ V/10+5B

(2)

根据表1中的C380CL钢成分及CE、Pcm计算公式,得出C380CL钢的CE和Pcm也列于表1。由表1可知,C380CL钢的CE和Pcm均较高,应在保证力学性能的前提下,优化其成分,降低CE和Pcm,提高其焊接性能。

1.2 C380CL钢焊接接头的组织

表1 C380CL钢的化学成分(质量分数)Table 1 Chemical compositions of the C380CL steel(mass fraction) %

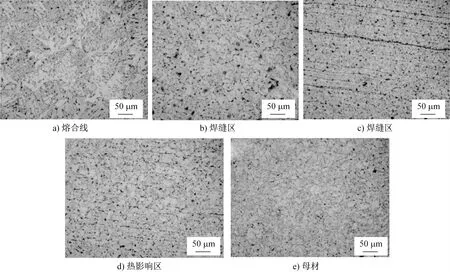

采用闪光对焊工艺焊接C380CL钢,主要焊接工艺参数为:闪光速度1.3 mm/s,顶锻留量5 mm,带电顶锻时间1.0 s,焊接时间14 s,钳口间距23 mm。对熔合线、焊缝区、热影响区及母材的显微组织进行了检测,以便分析车轮焊缝开裂的原因。焊接接头的不同区域分布如图2所示。检测了焊缝开裂的焊接接头的显微组织,如图3所示。

由图3(a)可知,熔合线显微组织为铁素体+魏氏组织 +贝氏体。钢板焊接时焊缝在短时间内发生了熔化- 凝固的过程,钢液凝固时以树枝状方式长大[9],熔合线熔化的金属首先凝固成奥氏体,新结晶的奥氏体以熔合区粗大的晶粒作晶核并长大,形成粗大的等轴晶粒。随着温度的降低,铁素体从奥氏体中析出,并形成严重的魏氏组织。

图2 C380CL钢焊接接头中的不同区域Fig.2 Different zones in the welded joint of C380CL steel

由图3(b,c)可知,焊缝区显微组织为铁素体+魏氏组织+珠光体。焊接时焊缝区处于局部熔融状态,是母材与焊缝的过渡区,该区域组织粗大且不均匀,导致焊后钢材的强度、塑性、韧性下降,在扩张成形过程中焊缝易开裂。此外,热影响区带状组织是由于锰偏析所致,热轧时被抑制的带状组织会重新显现。

由图3(d,e)可知,热影响区和母材的显微组织均为铁素体和珠光体,但母材的晶粒稍粗,晶粒度约9.0级,母材、热影响区和焊缝区的组织均较粗大。此外,焊缝宽达17~18 mm,且开裂率较高,此前研究认为开裂大多是由于焊接工艺不适用于被焊接材料导致的,因此改进了焊接工艺参数。

图3 焊缝开裂的车轮焊接接头的显微组织Fig.3 Microstructures of welded joint of the wheel with cracked weld

2 C380CL钢焊接性能的优化

基于上述C380CL钢的焊接性能、显微组织等的分析,C380CL钢车轮焊接开裂的主要原因是采用锰作为强化元素,导致其CE和Pcm较高,母材晶粒较粗大,以及焊接工艺参数不适用于C380CL钢。为了改善C380CL钢的焊接性能,对其成分及焊接工艺参数进行了优化。

2.1 C380CL钢成分优化

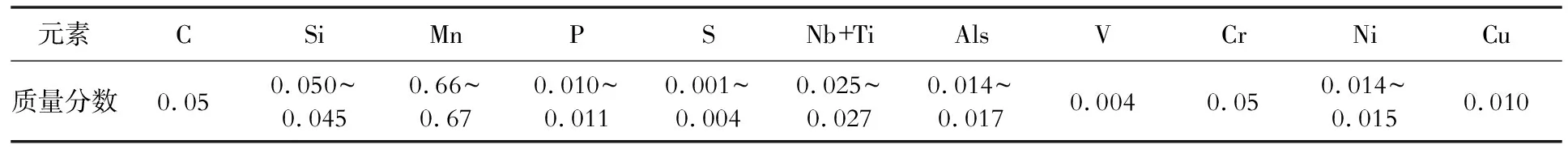

优化C380CL钢成分的方案:将C、Mn含量分别从0.06%~0.08%(质量分数,下同)和1.0%~1.15%降低至0.05%~0.07%和0.65%~0.75%。降低C、Mn含量会降低钢的力学性能,为确保其力学性能不致降低,添加了微量的Nb、Ti以使钢细晶强化,Nb和Ti的加入量为0.015%~0.035%,其余成分基本不变。表2列出了优化前后两炉次钢的化学成分。由表2可知,成分优化后C、Mn含量明显降低,Nb+Ti含量约0.025%,其余成分变化较小。表3为不同成分C380CL钢的拉伸性能。由表3可知,锰含量适中且以Nb、Ti强化的C380CL钢的屈服强度、抗拉强度和断后伸长率与高Mn成分的钢基本相当,表明其成分优化未影响力学性能。

表2 C380CL车轮钢优化的化学成分(质量分数)Table 2 Optimized chemical composition of the C380CL steel(mass freation) %

表3 不同成分C380CL钢的力学性能Table 3 Mechanical properties of the C380CL steels with different compositions

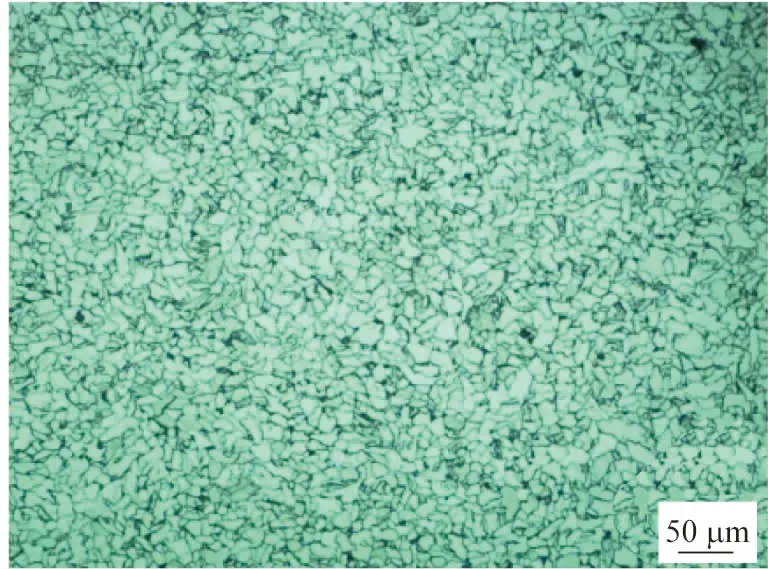

图4为成分优化的C380CL钢的显微组织,为铁素体+珠光体,晶粒度为10.5级,与优化前的钢相比,晶粒更加细小,可提高母材的韧性。

图4 成分优化后C380CL钢的微观组织Fig.4 Microstructure of the C380CL steel with optimized composition

成分优化前、后C380CL钢的CE和Pcm如图5所示。由图5可知,成分优化前、后的平均CE分别为0.257%和0.144%,平均Pcm分别为0.129%和0.074%,CE和Pcm分别降低了0.113%和0.055%,通过降低C、Mn含量,可显著减小母材的CE和Pcm,改善焊接性能,从而降低焊缝的开裂倾向。此外,锰含量的降低大大降低了焊接区域锰偏析的发生概率,有利于提高车轮焊接接头的韧性。

图5 成分优化前、后C380CL钢的碳当量和裂纹敏感性系数对比Fig.5 Comparison of CE and Pcm of the C380CL steel before and after optimizing composition

2.2 焊接工艺参数的优化

将闪光速度(V闪)从原来的1.2 mm/s提高至1.5 mm/s。V闪的大小与闪光过程是否稳定有关,V闪过小,烧化速率较低,加剧焊接接头金属氧化,易产生氧化膜夹层,从而影响焊接质量,还会扩大热影响区。V闪是加速变化的,焊接刚开始时,工件温度低,焊接速度较慢;随着焊接的进行,工件接口处温度逐渐升高,V闪也相应提高。若不恰当地提高V闪会使工件加热区变窄,热影响区温度梯度增大,焊机的功率也将增大。通常,平均V闪为0.8~1.5 mm/s,最大可取2 mm/s。结合原焊缝的缺点和焊机功率参数,确定最佳的V闪为1.5 mm/s。同时,为避免扩大热影响区,焊接时间仍为14.0 s。

顶锻留量是闪光对焊时,考虑焊件因顶锻缩短而预留的长度,会影响液态金属、氧化物的排除及塑性变形程度,通常应略大一些,有利于达到焊接质量要求。但过大的顶锻留量会使金属纤维失稳而过分弯曲,使接头金属纤维的结合由对接变成斜接,降低了连接强度,甚至产生夹层。金属纤维弯曲角α大于25°时,接头性能将变差,冷弯时易产生裂纹[10]。应根据轮辋厚度和材料的性能选择顶锻留量,轮辋直径小于40.64 cm时的顶锻留量约为3.5~6.0 mm,轮辋直径大于40.64 cm时的顶锻留量约为7~9 mm,其中有电顶锻留量约为无电顶锻留量的0.4~0.6倍,据此确定的顶锻留量和带电顶锻时间为6 mm和1.2 s。延长带电顶锻时间有利于挤出液态金属和氧化物,获得良好的焊接接头。

将钳口间距由原来的23 mm扩大至30 mm。钳口间距过小,电极热损大,热影响区小,塑性区窄,不利于顶锻。另外,顶锻时,如钳口间距过小,则焊渣排除困难,易被粘到钳口上,使轮辋不易从焊接机取下,影响生产率。钳口间距过大,顶锻时易使焊件失稳造成接头错口,这在薄板轮辋焊接中尤为明显。

优化后的C380CL钢闪光焊接工艺参数为:闪光速度1.5 mm/s,顶锻留量6 mm,带电顶锻时间1.2 s,焊接时间14 s,钳口间距30 mm。

3 优化前后C380CL钢车轮的焊接质量对比

图6为2016年和2017年焊缝开裂的C380CL钢车轮所占百分率的变化。由图6可知,2016年C380CL钢车轮的焊缝开裂率达3.45%~6.01%,平均为4.50%;成分和焊接工艺参数优化后,2017年车轮焊缝开裂率仅为0.39%~0.80%, 平均为0.55%,降低了近4.0%,表明钢的成分和焊接工艺参数优化是合理的。

图6 近两年焊缝开裂的C380CL车轮的百分率Fig.6 Percentages of the C380CL steel wheels having cracked weld in recent two years

4 结论

(1)C380CL钢车轮焊缝开裂的主要原因为其CE和Pcm均较高,晶粒较粗大,焊接工艺参数不当,焊缝熔合线附近显微组织为珠光体、铁素体和魏氏组织。

(2)通过降低钢的碳、锰含量,即分别从0.06%~0.08%和1.00%~1.15%降至0.05%~0.07%和0.65%~0.75%,添加铌和钛以细化晶粒,确保其力学性能不受影响,钢的CE和Pcm分别降低了0.113%和0.055%。

(3)最佳焊接工艺参数为:闪光速度1.5 mm/s,顶锻留量6 mm,带电顶锻时间1.2 s,焊接时间14.0 s,钳口间距30 mm。成分和焊接工艺参数优化后,焊缝开裂的C380CL钢车轮的百分率由原来的4.50%降低到了0.55%,大大提高了C380CL钢车轮的成品率。