石墨化碳钢室温压缩变形过程的试验研究

张永军 张鹏程 王九花 于文杰 韩静涛

(北京科技大学材料科学与工程学院,北京 100083)

常用的硫系和铅系易切削钢冶炼时,空气污染严重,且铅有毒,对人体有害。铅易切削钢的使用将逐渐受到限制,一些国家已经限制回收含铅的汽车构件。因此,开发和生产环境友好的低硫、无铅易切削钢是重要的发展方向。石墨化易切削钢正是顺应这种发展趋势而提出的。石墨化易切削钢,一方面,在切削加工前,通过渗碳体分解的石墨化过程形成以铁素体和石墨为主要特征的组织,这种组织不仅有利于切削加工性能的提高,而且还能使钢材软化到与低碳钢一样的水平而具有较高的冷成形性能;另一方面,在切削加工后的淬火加热过程中,游离态的石墨再次固溶到基体中,使钢的强度回升。石墨化易切削钢兼具较高的切削性和冷成形性能,适用于对切削性、冷成形性以及淬透性有较高要求的机械结构件,如螺栓、螺母、螺钉、铆钉等各种机械标准件(紧固件)。

常采用冷镦工艺制造紧固件,不但效率高、质量好,而且用料省、成本低。目前,文献更多关注的是石墨化易切削钢的石墨化过程、切削性能及其冷成形性能[1- 7],但对其冷顶锻过程中变形行为等方面的研究报道较少。由于顶锻变形可视为压缩变形,且压缩变形又是研究材料可加工性能的一个方便而实用的试验方法[8],因此,本文利用Gleeble- 3500模拟试验机对以铁素体+石墨为组织特征的石墨化碳钢进行室温准静态压缩变形试验,研究了应变速率(0.01、0.1、1 s-1)对其变形行为及组织演变特征的影响。

1 试验材料与方法

试验以45钢为原料,采用ZG- 50型真空感应电炉熔炼,炉内真空度为1.33 Pa,浇注成钢锭,其化学成分(质量分数,%)为0.46C,1.3Si,0.46Mn,0.009S,0.009P,0.006B。钢锭经热锻成型后再进行680 ℃×10 h的石墨化处理,最后再加工成φ8 mm×12 mm的圆柱体试样。

在Gleeble- 3500热模拟试验机上进行室温准静态单轴压缩试验,应变速率分别为0.01、0.1、1 s-1。变形过程中记录试样的载荷- 位移曲线。试验结束后,将试样沿轴向剖开,经打磨、抛光和体积分数为3%的硝酸酒精溶液侵蚀后,利用光学显微镜进行显微组织观察,并利用Image- pro图像分析软件对试样中的石墨粒子和铁素体的尺寸进行测量和统计。

2 试验结果与分析

2.1 显微组织

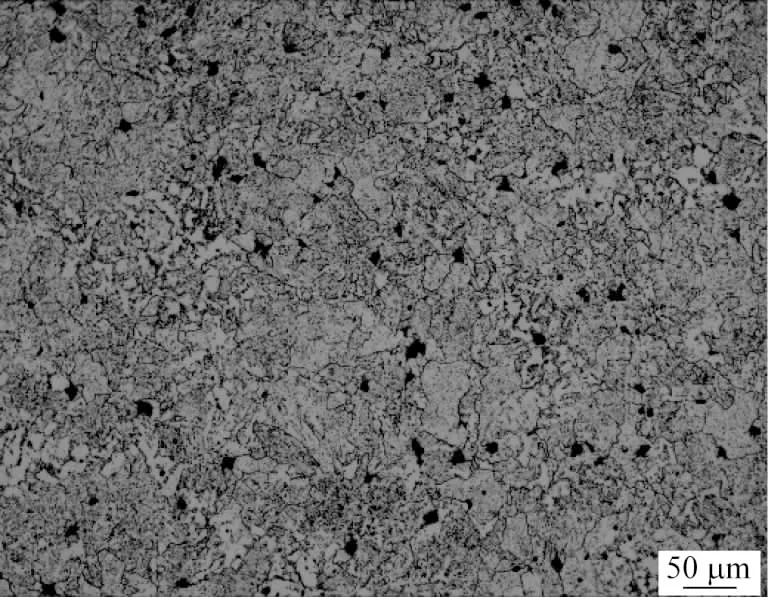

压缩后的试样表面及内部未发现宏观及微观裂纹,说明试验钢的冷镦性能良好。其组织主要为铁素体基体中弥散分布着石墨粒子,石墨粒子呈团絮状,如图1所示。

图1 压缩变形后试样的显微组织Fig.1 Microstructure of the sample after compressive deformation

2.2 载荷- 位移曲线

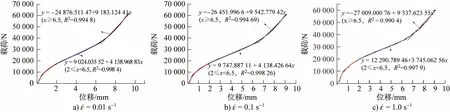

试验钢以0.01、0.1和1 s-1应变速率压缩变形时的载荷- 位移曲线如图2所示。

由图2可以看出,试验钢的压缩载荷随着位移的增大而增大,即在小位移时稳定增加,在大位移时急剧增加,为了定量描述这一特征,对载荷- 位移曲线进行了拟合,得到了3个应变速率下的载荷随位移变化的拟合公式,即:

y=4 138.968 83x+9 024.035 52

(1)

当位移x≥6.5 mm时,其载荷- 位移拟合公式为:

y=9 183.124 41x-24 876.511 47

(2)

图2 试验钢在不同应变速率下压缩变形时的载荷- 位移曲线Fig.2 Load- displacement curves of the tested steels during compression deformation at different strain rates

y=4 138.426 64x+9 747.887 11

(3)

当位移x≥6.5 mm时,其载荷- 位移拟合公式为:

y=9 542.779 42x-26 451.996 6

(4)

y=3 745.062 56x+12 290.789 46

(5)

当位移x≥6.5 mm时,其载荷- 位移拟合公式为:

y=9 537.623 55x-27 009.000 76

(6)

从图2可见,式(1)~式(6)拟合的载荷- 位移曲线与试验曲线吻合较好。在以不同应变速率压缩变形过程中,其载荷- 位移曲线均在6.5 mm位移(相应压下量为54.2%)时发生转折,即在位移小于6.5 mm的压缩过程中,载荷随位移的增大而稳定增大。而在位移大于6.5 mm的压缩过程中,载荷随位移的增大急剧增大。另外,从图2还可以看出,应变速率对载荷- 位移曲线的影响不大。

2.3 鼓形特征

由于万能材料试验机的压头与试样之间的接触面存在一定的摩擦力,压缩变形不均匀,圆柱体试样变形后呈单个鼓形。鼓形是压缩不均匀变形的主要特征之一。为定量描述压缩试样的鼓形特征,本文引入文献[9]中鼓度θ的定义,即:

(7)

式中:dmax和dmin分别为压缩变形后试样的最大、最小直径。

鼓度θ随变形量的变化如图3(a)所示。从图3(a)可见,3个应变速率下压缩试样的鼓度θ均随着压下量的增加先增加后减小,且数值大小也接近,均在压下量为54.2%时出现最大值。

2.4 变形组织特征

试验钢在以不同应变速率室温压缩变形时,其中心部位组织随着压下量的增加而逐渐被压扁,即垂直于压缩方向逐渐呈纤维状,如图4所示。图4为当应变速率为0.1 s-1时,不同压下量压缩变形后试样中心部位的显微组织。在压下量为10%时,石墨和铁素体明显未被压扁(见图4(a)),随着压下量的增加,石墨和铁素体逐渐纤维化,如图4(b~d)所示。

图3 以不同应变速率压缩的试样的鼓度和端面径向伸长率与压下量之间的关系Fig.3 Crowning and radial elongation of end face of the samples compressed at different strain rates as a function of deformation degree

图4 应变速率为0.1 s-1时不同压下量压缩变形后试样心部的显微组织Fig.4 Microstructures of core of the specimens compressed to different reductions at strain rate of 0.1 s-1

为了定量描述压缩变形过程中石墨粒子和铁素体基体的微观变形特征,采用式(8)和式(9)对石墨粒子与铁素体基体的微观变形量进行计算:

(8)

(9)

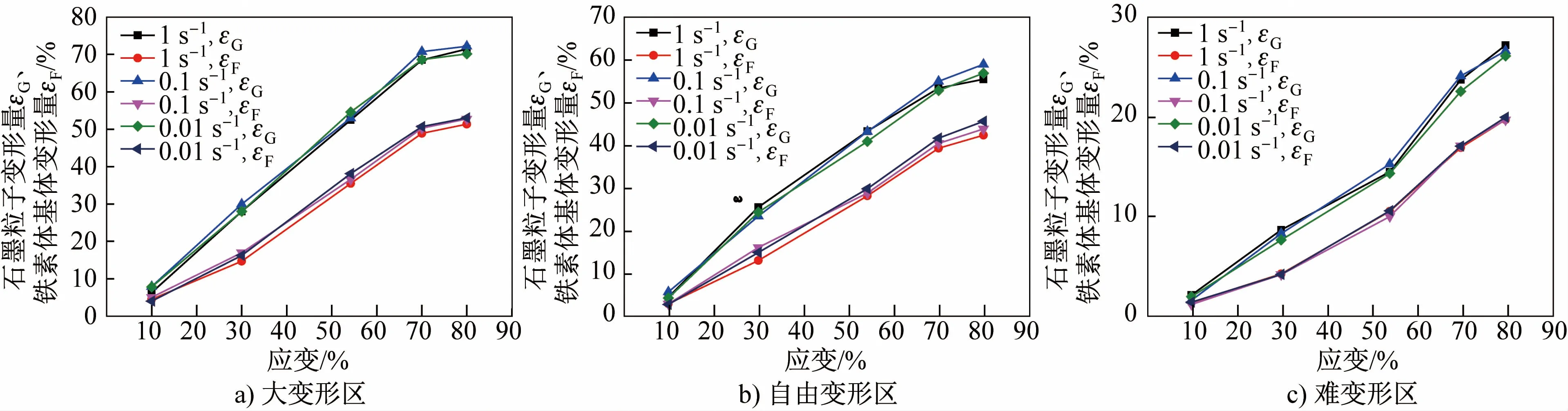

式中:εGj、εFj分别为石墨粒子和铁素体基体的微观变形量;hG0和hF0分别为变形前石墨粒子和铁素体基体的初始平均高度;hGj和hFj分别为变形后石墨粒子和铁素体基体的平均高度;j为压下量,分别为10%、30%、54.2%、70%、80%。对以0.01、0.1、1 s-1应变速率、不同压下量压缩变形试样的3个不均匀变形区(难变形区、自由变形区、大变形区)的石墨粒子和铁素体基体的尺寸进行统计,并根据式(7)和式(8)计算石墨粒子与铁素体的微观变形量,其统计结果如图5所示。从图5可以看出,不论是大变形区、自由变形区还是难变形区中,当试样总压缩变形量一定时,石墨粒子的变形量总高于铁素体基体的变形量。研究认为,这是石墨的结构特点造成的,即石墨晶体结构为简单六方点阵,层与层之间比较容易滑动,且硬度极低,从而石墨粒子比铁素体更易变形。由图5还可见,应变速率对石墨和铁素体基体的微观变形量影响较小,这可能与试验的准静态条件有关,即较低的应变速率对试验钢压缩变形过程中的微观组织影响不大。

3 结论

图5 石墨和铁素体基体的微观变形曲线Fig.5 Micro- deformation curves of graphite and ferrite matrix

(1)试验范围内的应变速率(0.01、0.1、1 s-1)对石墨化碳素钢的压缩变形行为及组织演变特征的影响不大,这是准静态变形条件下,低应变速率对材料的变形行为影响不大所致。

(2)应变速率为0.01、0.1、1 s-1时试验钢的载荷- 位移曲线与拟合曲线吻合较好,在位移小于6.5 mm的压缩过程中,载荷随位移的增大而稳定增大,在位移大于6.5 mm的压缩过程中,载荷随位移的增大急剧增大。

(3)应变速率为0.01、0.1、1 s-1时压缩试样的鼓度θ均随着压下量的增加先增加后减小,并在压下量为54.2%(位移6.5 mm)时出现最大值,这是由于在位移大于6.5 mm的压缩变形阶段,压缩试样的端面径向伸长率急剧增加所致。

(4)应变速率为0.01、0.1、1 s-1时压缩试样的大变形区、自由变形区和难变形区中,石墨粒子的变形量总高于铁素体基体的变形量,这与石墨的简单六方结构中层与层之间比较容易滑动,且硬度极低有关。