Nb- V- Ti微合金化高强钢的组织演变和析出行为

庄治华 李大赵 闫志杰 申丽媛 韩 雨

(中北大学材料科学与工程学院,山西 太原 030051)

低合金高强钢以其优异的性能、良好的经济性,已广泛应用于管道、桥梁、建筑和车辆等各种工程结构,当今能源资源的紧缺和汽车运输的安全依旧是研发高强钢的源动力[1- 3]。新一代热机械处理工艺(NG- TMCP)的出现,不仅使高强钢兼具优异的强度和高延展性,还兼顾了经济性[4- 5]。

在低碳钢中通过添加微量Nb、V、Ti等合金元素,可以起细晶强化[6]、析出强化[7- 8]和位错强化[9- 10]等作用,从而提高钢的强度和韧性。2004年,Funakawa等[11]以Ti- Mo微合金钢为基础成功开发出抗拉强度超过780 MPa的高强度汽车用钢,这类钢的特征在于铁素体基体上分布着大量纳米级(Ti,Mo)C碳化物,对屈服强度的贡献可达300 MPa。之后学者们相继研究发现,Ti- V- Mo微合金化低碳钢具有高密度(V,Ti)C纳米析出物的铁素体基体,其析出强化值高达310 MPa[12];含Ti- Nb微合金钢热轧后超快速冷却获得了铁素体和珠光体均匀分布且基体中析出碳化物的组织,纳米尺寸析出物对屈服强度的贡献可达250 MPa[13];Ti- Nb- Ni微合金化钢的微观组织由纳米析出及板条贝氏体组成,板条宽度为300~360 nm,屈服强度达到1 487 MPa[14];Nb- V- Ti微合金化低碳高强钢获得了细晶铁素体基体中弥散分布着纳米析出相的组织,其屈服强度和断后伸长率分别达到了1 000 MPa和18%,析出强化贡献了330~430 MPa[15]。上述研究表明,采用Nb、V、Ti等复合微合金化设计,通过对钢中微合金元素含量的精确控制与新一代热机械处理相结合[16],能够获得纳米碳化物在基体中析出使低碳高强度钢的强度和延展性达到更好的平衡[17- 18]。但是目前国内外的相关研究大都集中于微合金元素的析出及其强化机制方面。

基于此,本文系统研究了热变形工艺对低碳Nb- V- Ti微合金钢组织演变和力学性能的影响,并研究了钢中(Nb,V,Ti)C纳米析出相在不同热变形工艺中的析出行为及其对力学性能的影响,为提高低碳Nb- V- Ti微合金钢的强韧性提供理论基础。

1 试验材料与方法

试验用Nb- V- Ti微合金化钢的化学成分(质量分数,%)为:C 0.08,Mn 2.0,Si 0.3,Nb+V+Ti(0.3~0.5),Al 0.2,S 0.007,P 0.005,Fe余量。采用150 kg真空中频感应炉熔炼和模铸,将钢锭加热至1 220 ℃保温2 h均匀化,锻造成断面尺寸为100 mm×40 mm的方坯后空冷至室温。将试样重新加热至1 200 ℃保温2 h均匀化,然后在直径550 mm二辊可逆热轧试验轧机上进行5道次轧制,热轧至12 mm后空冷。将空冷后的试样加工成φ8 mm×12 mm标准试样,在Gleeble- 3800热模拟试验机上进行热模拟试验,具体参数为:将试样以10 ℃/s的速率加热到1 220 ℃保温15 min,然后以10 ℃/s速率冷却到810、860和910 ℃,分别以0.1、1、10 s- 1的应变速率进行压缩变形,然后以20 ℃/s速率冷却至600 ℃保温15 min后,最后再以10 ℃/s速率冷却至室温。

利用线切割机将热压缩试样沿轴向对半剖开,取一半试样用4%(体积分数,下同)硝酸酒精溶液腐蚀,然后在HITACHI- SU1500扫描电子显微镜(SEM)下进行组织观察。利用图像分析软件测量试验钢的晶粒尺寸。利用TMHVS- 1000型显微硬度计测量试验钢的显微硬度,试验力为500 g,保持时间为15 s,每个试样测7点取平均值。将另一半试样磨至60 μm厚,取直径为3 mm的圆片,经电解双喷减薄至穿孔。电解液为5%~10%高氯酸酒精溶液,电压为20 V,电流为10 mA,溶液温度控制在- 20 ℃。利用JEM- 2100场发射透射电子显微镜(TEM)观察析出相的形貌、尺寸以及分布,并采用能谱仪(EDS)对析出相的化学成分进行分析。

2 试验结果与分析

2.1 CCT曲线

通过JMatPro软件计算得到试验钢的CCT曲线如图1所示。JMatPro软件默认在910 ℃奥氏体化时奥氏体晶粒尺寸为30 μm。热变形后的冷却轨迹如图1中虚线所示,先经过铁素体转变区,保温阶段又穿过贝氏体转变区,但未到达马氏体转变线。因此,试验钢在冷却过程中主要发生了铁素体相变和贝氏体相变。

2.2 微观组织

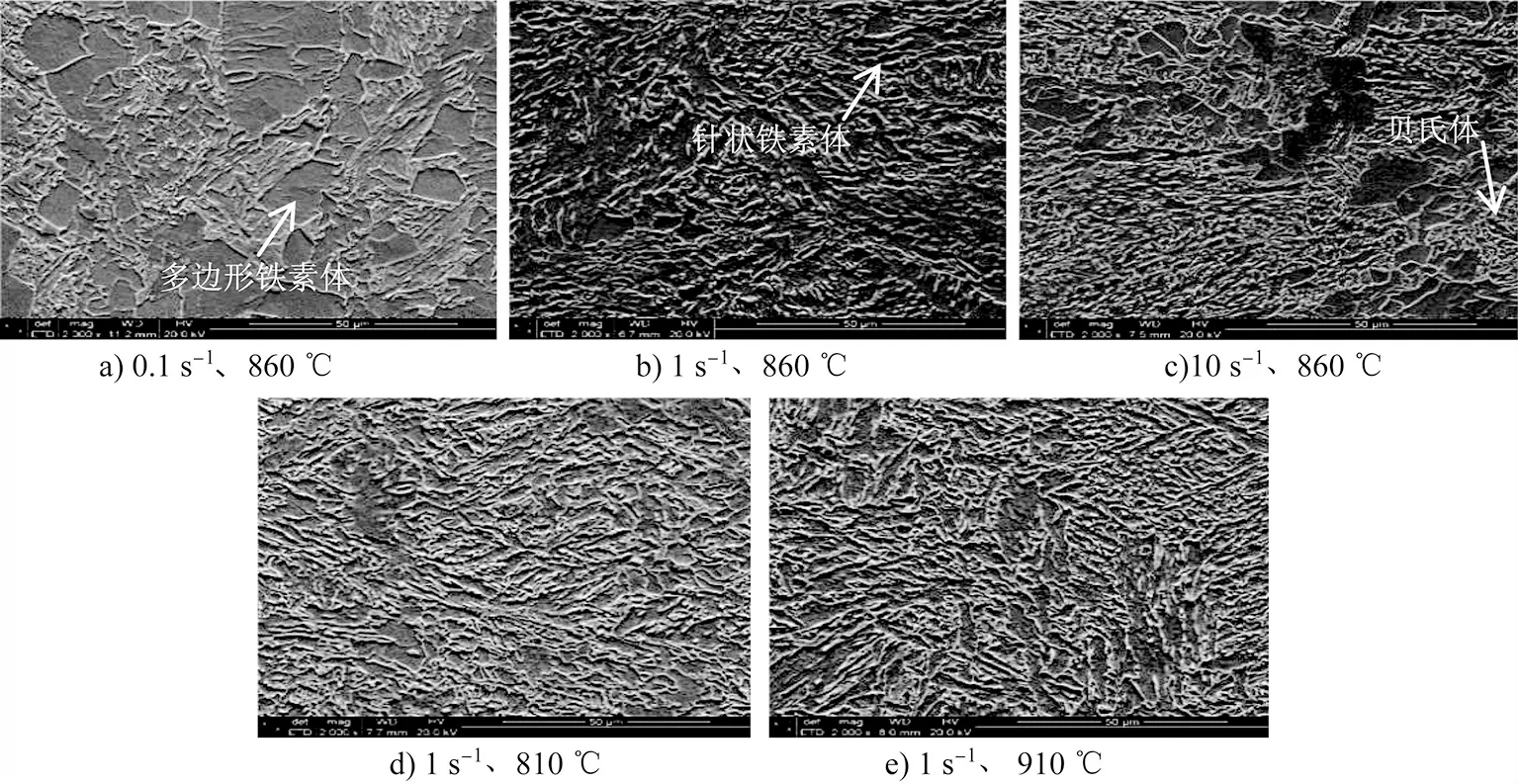

图2为试验钢在不同工艺热变形后的SEM形貌。可以看出,不同工艺热变形钢的微观组织主要为多边形铁素体、针状铁素体和粒状贝氏体,还有少量的M/A岛。当变形速率较低时组织以多边形铁素体为主。随着变形速率的增大,多边形铁素体的含量明显减少,针状铁素体的含量增加且逐渐增长。变形速率进一步增大,组织以多边形铁素体和粒状贝氏体为主,M/A岛数量增多,M/A岛主要是由马氏体和残留奥氏体组成的富碳组织[19],呈岛状随机分布在基体中[20]。随着变形温度的升高,铁素体晶粒尺寸略有增大,针状铁素体变宽,晶界变得不规则。M/A岛由岛状转变为条状分布在铁素体中,与原奥氏体有明显的取向关系。变形温度升高至910 ℃时组织以粒状贝氏体和针状铁素体为主,铁素体平均晶粒尺寸为3.4 μm。

图1 JMatPro软件计算的试验钢的CCT曲线Fig.1 CCT curve of the test steel calculated by JMatPro software

图2 经不同工艺热变形的试验钢的SEM形貌Fig.2 SEM morphologies of the test steel thermally compressed at different both temperatures and deformation rates

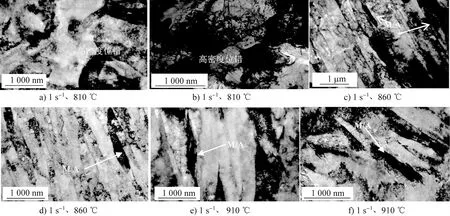

图3为试验钢以1 s-1的应变速率在不同温度热压缩变形后的TEM图像。热变形温度较低时,钢的微观组织为具有高密度位错的多边形铁素体,如图3(a)所示;观察图3(b)可以看到许多铁素体晶粒形成锯齿状晶界,锯齿状边界和不规则生长是由γ/α界面的间隙原子的配分造成的[21],晶界被高密度位错覆盖。图3(c,d)显示了在热变形温度为860 ℃时,钢的微观组织由板条状铁素体、贝氏体和M/A岛组成,M/A岛位于贝氏体板条之间,晶粒尺寸为200~1 000 nm,其中较细的板条宽约100~300 nm,较宽的宽约300~800 nm。图3(e,f)显示了在热变形温度为910 ℃时,钢的微观组织由铁素体和贝氏体组成,贝氏体为主导相。在图3(f)中还观察到了细长薄膜状的M/A岛存在于晶界,但由于高密度位错的覆盖,部分晶界已模糊不清。

2.3 析出相

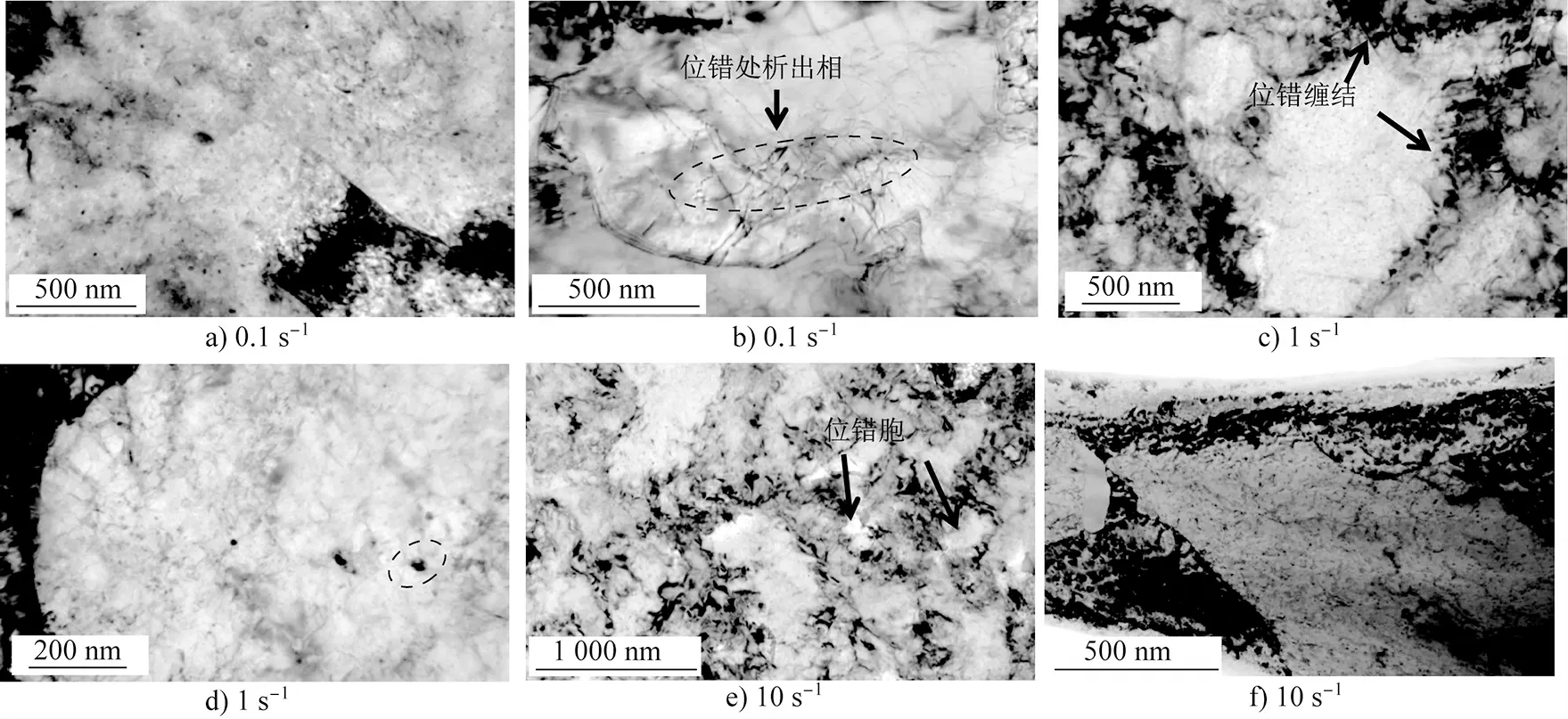

TEM观察表明(见图3),试验钢基体中存在大量细小且弥散分布的析出物,其高倍形貌如图4所示。可以看出,当热变形速率较低时,基体和晶界有不同尺寸和形态的析出相,尺寸约为10~80 nm,呈粒状和椭球状随机分布。还有少量析出相在位错线上析出钉扎位错,如图4(a,b)所示。随着变形速率的增大,纳米析出相尺寸有所减小,且分布也较均匀,位错密度增大,导致碳化物形核点增多,析出相与高密度位错相互缠结,晶界不清晰,如图4(c)所示,少量析出物的尺寸仍较大,如图4(d)所示。弥散且均匀分布的纳米级析出相能有效钉扎位错和阻碍晶界迁移,具有良好的析出强化效果[22]。变形速率进一步增大,位错密度也增大,晶界被位错覆盖形成位错胞,如图4(e、f)所示,析出相更细小、呈球状弥散分布,尺寸约3~8 nm,但析出相的数量有所减少。说明纳米析出相的稳定性极高[23],在快速冷却过程中仍能保持极小的尺寸。利用EDS能谱仪对析出物的成分进行分析(图4(d)中虚线标识),结果显示,析出物含有Nb、V、Ti等元素,其中Ti的原子分数达到72%。这些球状富Ti沉淀物通常被认为是(Nb,Ti,V)C析出相[24]。

图3 试验钢在不同温度热压缩变形后的TEM图像Fig.3 TEM images of the test steel thermally compressed at different temperatures

2.4 显微硬度

图4 试验钢在不同变形速率热压缩变形后析出相的TEM像Fig.4 TEM images of precipitated phases in the test steel thermally compressed at different deformation rates

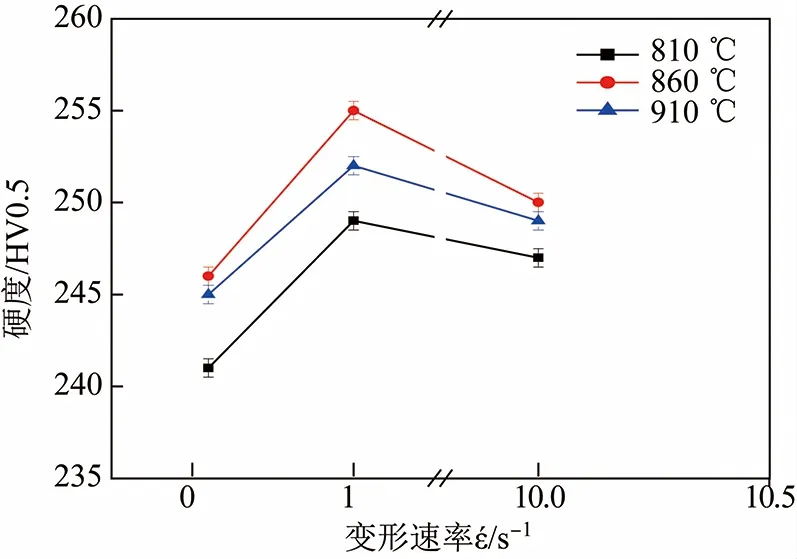

试验钢经不同工艺热变形后的显微硬度变化如图5所示。由图5可以看出,随着变形速率的增大,显微硬度先显著升高后略微降低,当变形速率为1 s-1时显微硬度最高为255 HV0.5。随着变形温度的升高,显微硬度先升高后降低,当变形温度为810 ℃时显微硬度最低为241 HV0.5。

图5 试验钢的热变形工艺与显微硬度之间的关系Fig.5 Dependence of micro-hardness on thermal deformation processes for the test steel

3 讨论

在控轧控冷过程中,室温显微组织和力学性能受热加工工艺的影响,如轧制温度、变形速率、变形量、冷却速度和卷取温度等[25]。本文除热变形温度和变形速率外,其他条件都相同。

3.1 热变形工艺对组织演变的影响

试验钢的微观组织包括多边形铁素体、针状铁素体和粒状贝氏体,还有少量的M/A岛。对于在810和860 ℃变形的试样,变形过程中发生了奥氏体向铁素体的转变(γ→α),并析出了细小的碳化物。由于热变形温度高和终冷温度低,导致碳化物的相间析出受到抑制,而在终冷温度保温时以非均匀形核的方式在基体中析出[26]。在600 ℃保温阶段,未转变的奥氏体转变为针状铁素体,还有少量较稳定的奥氏体转变为M/A岛。由于热变形奥氏体/铁素体界面发生变形迫使碳扩散,不仅促进碳原子与合金元素结合析出,而且促进了针状铁素体的形成。由JMat Pro软件计算得出,试验钢的奥氏体化温度为883 ℃,对于在910 ℃变形的试样,由于处于奥氏体未再结晶区,奥氏体晶内形成了位错、晶界等亚结构,为铁素体形核提供了更多的形核点。由于铁素体的排碳化学驱动力比贝氏体大,大部分碳原子与微合金元素(Nb,V,Ti等)形成碳化物从基体中析出,因此铁素体中的析出物数量明显多于贝氏体中的析出物数量;剩余的碳等元素向M/A岛聚集,形成细长薄膜状的M/A岛,长和宽分别约500和50 nm,如图3(e,f)所示。

研究表明,在热变形过程中位错的积累可以通过位错线扩散促进析出动力学,从而产生应变(位错)诱导析出[27]。在较低的变形速率下,奥氏体/铁素体界面转变为非平面结构,沉淀物会借助管道扩散和体扩散而生长,导致碳化物偏聚[26]。而粗大碳化物的析出可以通过位错或晶格畸变的积累增强其周围扩散性[27],从而影响碳化物的不规则分布以及未析出的过饱和碳化物在粗大碳化物周围析出。然而,在较高的变形速率下,变形施加的应力导致位错密度的增加由适应体积变化所致[28]。同时单位体积上晶界数量增多,导致碳化物形核点增多,但由于保温时间短,析出碳化物的数量较少,如图4所示。另外,本文添加的Nb、V、Ti等微合金元素总和高于正常的微合金化水平,目的是在奥氏体转变过程中获得较细的晶粒或板条状结构[29- 30]。

3.2 纳米析出相与显微硬度之间的关系

研究表明[31- 32],钢的硬度与基体中析出相的尺寸、数量等密切相关。纳米析出物会阻碍位错的开动,增大位错移动所需要的临界应力,从而提高基体的强度。在变形温度和变形速率分别为860 ℃和1 s- 1时,试验钢的显微硬度最大为255 HV0.5,经换算得出[33],其屈服强度和抗拉强度分别为642和852 MPa。变形速率较低时,组织以多边形铁素体为主,显微硬度降低,这是由于基体中细小碳化物的聚集,显著减少了细碳化物的数量密度(见图3(a)),沉淀硬化效应减弱造成的。变形速率较高时,显微硬度降低,这是因为粒状贝氏体为主导相,贝氏体中的析出数量要少于铁素体中的析出数量[34],且贝氏体的硬度高于铁素体,因此硬度缓慢下降。当变形温度为810 ℃时,由于碳原子的扩散速率低,(Nb,V,Ti)C的析出量较少,因此显微硬度最低。而当变形温度升高至910 ℃时,显微硬度又降低,即沉淀强化效果减弱,这是由于贝氏体的排碳化学驱动力比铁素体小,贝氏体中的析出物数量减少所致。

4 结论

(1)不同工艺热变形的Nb- V- Ti微合金钢的微观组织主要由块状铁素体、针状铁素体、贝氏体和少量M/A岛组成。

(2)当变形温度为910 ℃时,试验钢的组织由铁素体、贝氏体和少量M/A岛组成。变形温度降低,晶粒细化,针状铁素体和M/A岛的比例增大。

(3)变形速率较低时,基体中碳化物有团簇现象;变形速率增大,碳化物尺寸减小,数量也减少。

(4)随着变形速率的增大,试验钢的显微硬度先升高后降低。当钢在860 ℃以1 s-1速率热变形时,基体中(Nb,V,Ti)C的析出密度最大,碳化物析出强化效果显著,试验钢的综合性能最优。