浅析串联电阻的过程控制方法

刘 斌

(天津普林电路股份有限公司,天津 300308)

0 前言

由串联电阻的计算公式可见,阻值的直接影响因素为最终成形的线路的截面积,即线宽和铜厚的乘积。影响多层产品阻值的主要工艺制程为内层图转、多层压合、电镀和外层图转,这四个制程都会对线路的截面积造成不同程度的影响,为串联电阻产品过程控制的关键制程。

针对“回流圈”设计类型的电阻产品,按照前期设计→样品测试→小批量试产→大批量量产的模式进行样品测试和加工过程工艺条件优化。寻找串联电阻产品稳定、高效和低成本的加工方式和条件。

1 前期设计

(1)叠层结构如图1所示。

(2)线路设计如图2所示。

(3)电阻阻值模拟见表1。

(4)线路补偿设计。

①一般18 μm基铜板,实际平均铜厚在16.5~17 μm。

内层前处理为硫酸双氧水体系,正常条件表铜微蚀量在0.6~0.7 μm。棕化前处理正常条件表铜微蚀量在0.9~1.0 μm,即压合后产品表铜在15~15.3 μm右,以正常加工条件可满足设计要求。

图1 叠层结构

图2 各层线路设计

表1 电阻模拟计算

②线路补偿方式。

内层线路:根据回流圈和铜厚设计特点,补偿0.01 mm,由于涡流和水池效应拐角处增加0.01 mm补偿。

外层线路:补偿0.03 mm,由于涡流和水池效应拐角处增加0.01 mm补偿。外层线路增加补偿是为了给过程加工中出现的正常变差增加调整空间。

2 样品测试

(1)内层图转

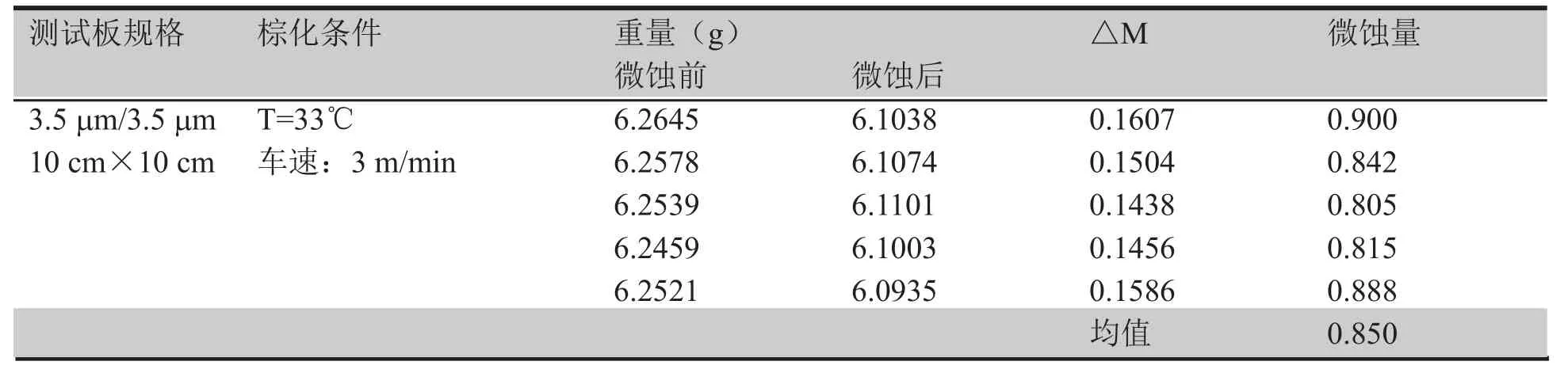

①前处理微蚀速率见表2。

②酸蚀后线宽与电阻。

内层(L2-L9)酸蚀后,L2-L9线宽各测5个点,保持在0.1498~0.1589 mm间。对应电阻值在5.38~4.76Ω间。

(2)多层压合

①棕化前处理微蚀速率见表3;

②棕化后阻值见表4;

③棕化阻值变化见表5。

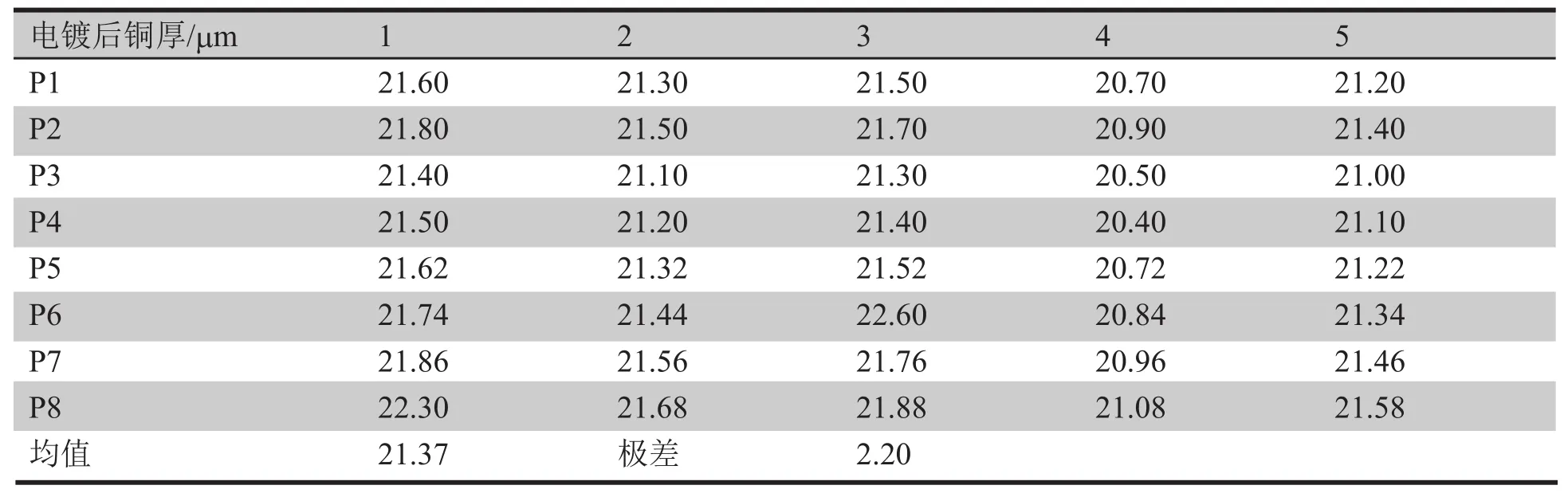

(3)电镀后铜厚分布见表6。

(4)外层图转

①酸蚀后线宽见表7;

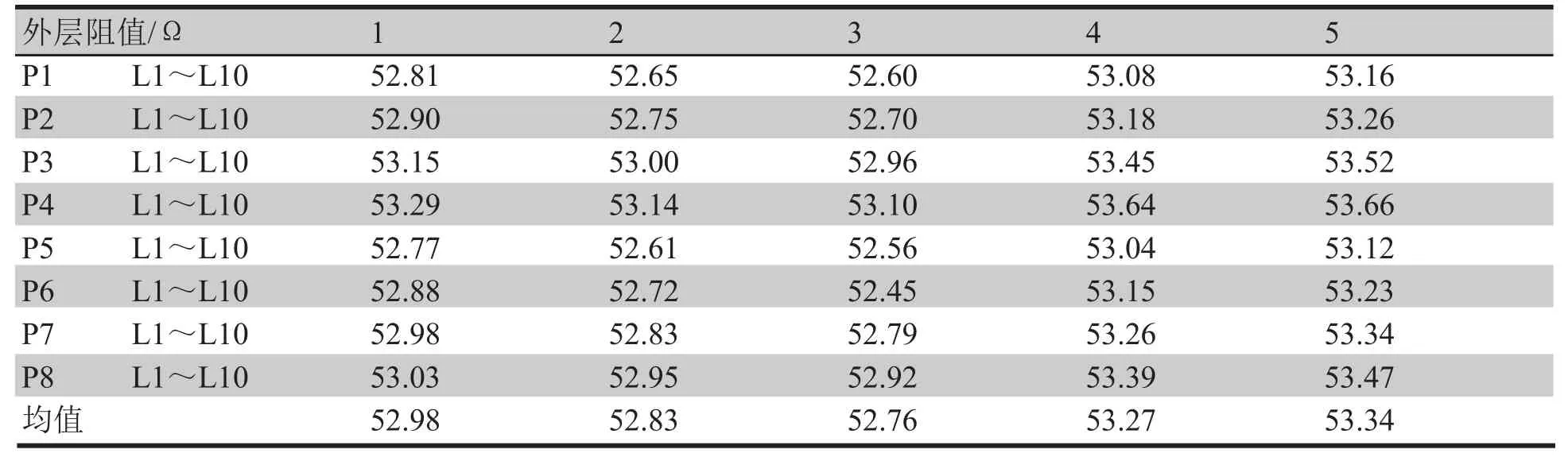

②酸蚀后最外层阻值见表8;

③酸蚀后L1 ~L10阻值。

综合以上样品测试结果,内层前处理微蚀速率0.62 μm,棕化前处理微蚀速率0.85 μm,内层线宽目标值0.15 mm,棕化后阻值上涨0.86 Ω。电镀后外层线路表铜铜厚21.37 μm,外层线宽目标值0.11 mm,外层酸蚀后整体阻值满足53Ω。

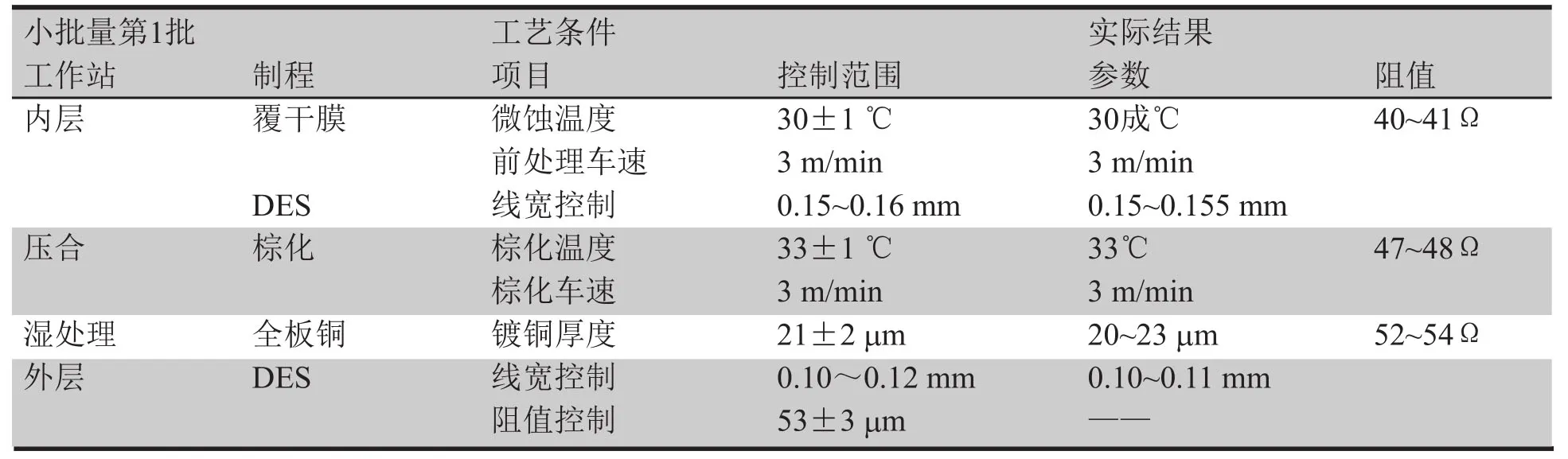

根据以上样品测试结果,制定重点制程小批量加工工艺条件(见表10)。

3 小批量加工

(1)小批量加工数量:40P/批,共3个批次,批次间隔时间10天。

(2)小批量加工结果见表11。

第二三批次数据不再详列。共3个批次小批量加工结果均满足阻值控制要求,与样品测试结果一致,完成设定目标值,大批量加工工艺条件不变。

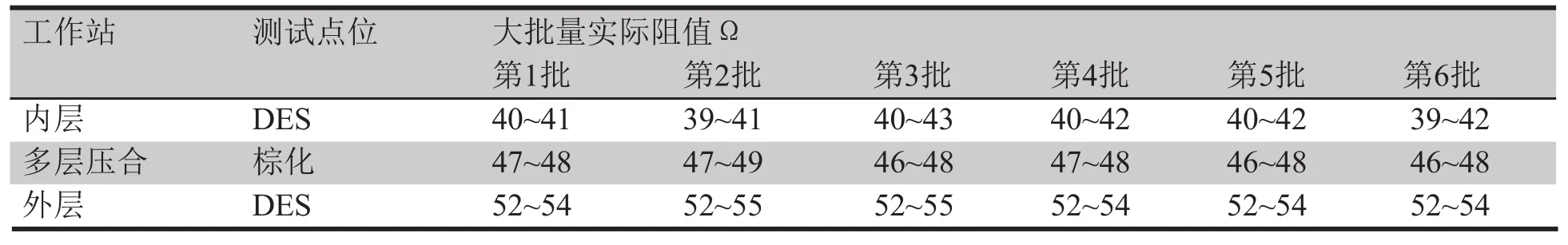

4 大批量加工结果

(1)大批量加工数量:80P/批,共6个批次,批次间隔时间10天。

(2)大批量加工结果见表12。

(3)大批量阻值数据收集。

①数据收集原则。

共6个批次,每批次跟踪4P,每P取固定位置的5个点,分布在生产板的四角和中心位置。

表2 内层前处理微蚀速率

表3 棕化前处理微蚀速率

表4 棕化后阻值

表5 棕化后阻值变化

表6 电镀后铜厚

②数据收集结果如图3。

③阻值Cpk结果见图4。

5 总结

(1)串联电阻阻值的设计相对简单,但难点在于制程的稳定性和前后制程的相互衔接控制。

重点控制点在内层、棕化、电镀和外层四个工序的减铜量、镀铜厚度和线宽的均匀性。电阻阻值的目标值越小,公差越小,控制难度也就越大。

(2)以此设计产品为例,电阻阻值目标值53Ω,控制公差±9.43%。

对于过程制程的稳定性要求已经很高。此为10层板设计,按制程一致性的影响程度排序为内层>棕化>电镀>外层。

若批次间差异较大,在外层加工时调整难度较大,其最外层的两层阻值仅占到整个10层的12.17%。所以压合前的批次一致性对于后制程的加工难度起到决定性的作用。

表7 外层酸蚀后线宽

表8 外层酸蚀后最外层阻值

表9 外层酸蚀后10层阻值

表10 小批量加工工艺条件

表11 第1批次加工结果

表12 大批量6个批次加工结果

图3 大批量阻值数据

图4 阻值Cpk结果

6 致谢

本文在天津普林有限公司各部门指导协助下完成,特此对各位的无私帮助致以诚挚感谢。