龙门电镀线多镀层原因探究与预防

许侄彪

(汕头超声印制板公司, 广东 汕头 515041)

0 前言

随着板件结构越来越复杂,客户对金属化孔可靠性要求越来越高,通孔的镀层质量决定了PCB的可靠性。龙门电镀线在生产过程可能因出现设备异常,例如整流机故障或吊车故障等,在电镀过程中出现电流波动,导致产品出现多镀层的情况,而多镀层会导致PCB板件存在镀层剥离、结合力不足等性能品质隐患。

针对龙门电镀线可能出现多镀层情况的原因进行探究,通过一系列实验,模拟生产过程会多镀层的情况,进而预防出现多镀层问题,提高金属化孔可靠性。

1 多镀层原因分析

1.1 多镀层机理

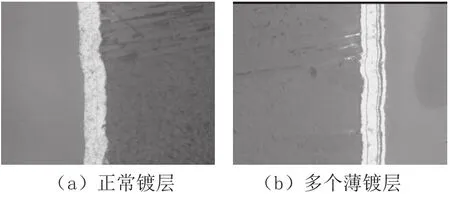

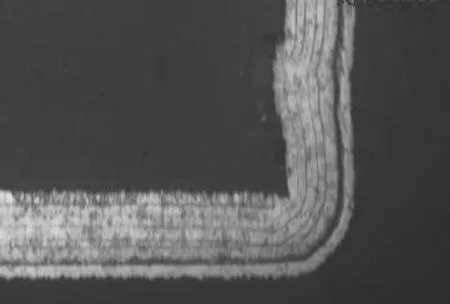

多镀层与镀层断裂不同,镀层断裂主要受钻孔、板料、药水组分等因素影响,影响电流与信号传递。而导致出现多镀层的原因主要是电镀过程中出现的电流突然中断,结束一次电镀后恢复电流。若镀层间出现多个薄镀层(图1),通孔仍有导电性,通断过程难以发现,但该层结合力及抗热冲击能力偏差,装配使用后易出现镀层剥离。

1.2 多镀层原因分析

图1 多镀层现象

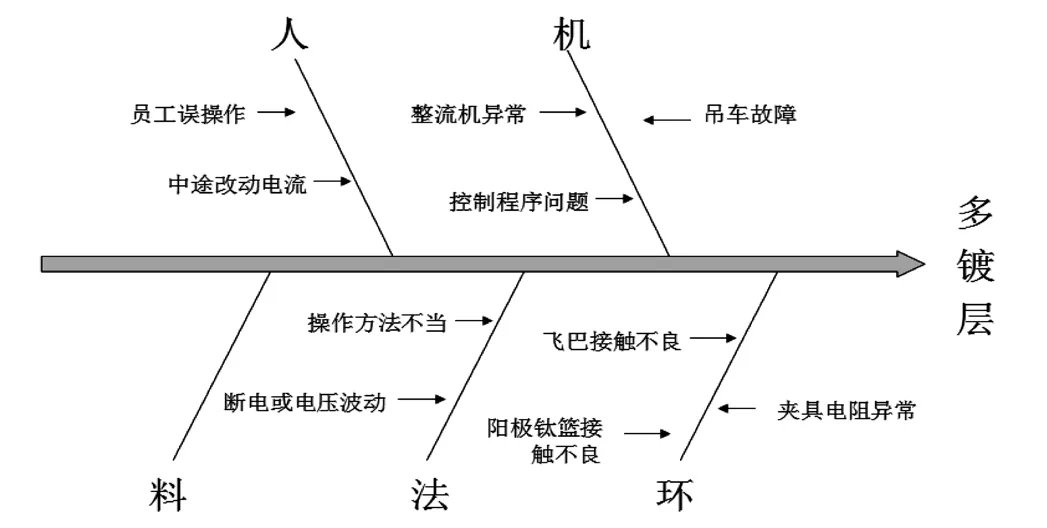

针对生产过程会导致电流中断的可能性进行鱼骨图分析(图2),包括设备稳定性、生产操作及飞巴夹具接触问题等影响点,需要从以上几个方面进行分析,以找出主要可疑点,模拟实验出现多镀层情况,最终确定隐患所在。

2 模拟试验

2.1 接触不良问题

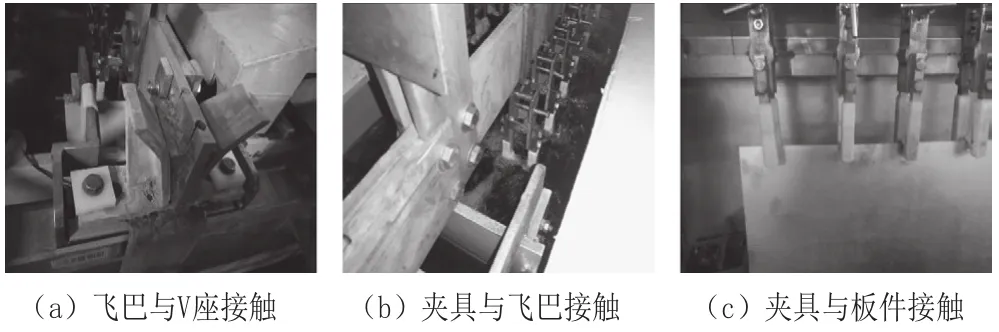

龙门电镀线板件导电是通过整流机电流输出到V座,V座与飞巴三角头接触、飞巴与夹具接触、夹具与板件接触这几个连接,其中某个环节出现问题都会导致电流波动,影响板件质量。模拟各个环节因接触不良的问题导致中断电流,实验板件是否会出现多镀层的情况(如图3)。

模拟V座与飞巴接触不良。在V座内涂抹硫酸铜溶液,烘干后留下结晶,结晶会影响V座与飞巴的导电性。在V座与飞巴接触过程,因结晶的存在,电阻较大,V座与飞巴之间导电性较差,出现电流波动,导致出现薄镀层。

模拟夹具与飞巴接触不良。在飞巴与夹具接触面涂抹硫酸铜溶液,烘干后留下结晶,将夹具安装在该处,夹具电阻偏大,在该夹具生产板件,其镀层会偏薄甚至镀不上,该问题对铜厚影响较大,对多镀层影响不大(如图4)。

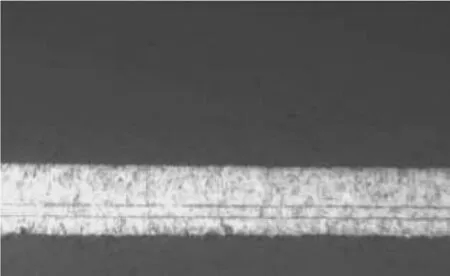

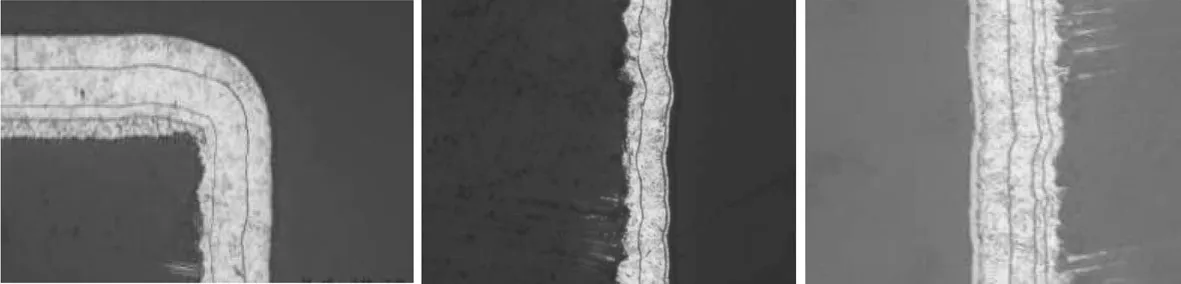

模拟夹具与板件接触不良。在生产过程中夹具会受到磨损,受损夹具夹点可能出现磨损或脱落,影响导电性。选取破损较严重的夹具进行生产模拟,在生产过程随着生产线摇摆、震荡、打气等影响,板件会断断续续镀上铜,也能出现多镀层的情况(如图5~图7)。

图2 多镀层鱼骨图分析

图3 电流接触不良环节

图4 电流接触不良模拟

图5 初期出现薄镀层

图6 镀层偏薄

图7 出现薄镀层

2.2 整流机稳定性问题

整流机输出稳定性对板件质量有十分重要的影响。整流机异常包括电压不稳定、中途断电、电流突增等情况。对整流机进行波动进行模拟,包括突然断电立即重启,断电停留一段时间重启及断电重启后调高电流模拟,从切片上看均出现多镀层的情况。整流机波动均会导致多镀层的情况(图8、图9)。

2.3 控制系统稳定性问题

龙门电镀线因其生产特点,板件通过飞巴垂直吊起进入镀缸,在实际生产过程中难以完全保证在电镀时间一到就将板件吊起,因此在控制系统中会增加保护电流机制,就是在完成电镀后,电流会自动降至原电流10%,避免板件在铜缸内出现融铜情况,过程中电流不会中断。

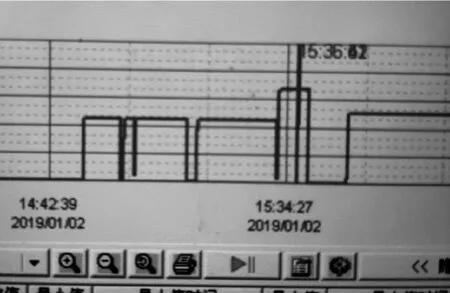

图8 模拟整流机不稳定的电流曲线

图9 出现多个镀层

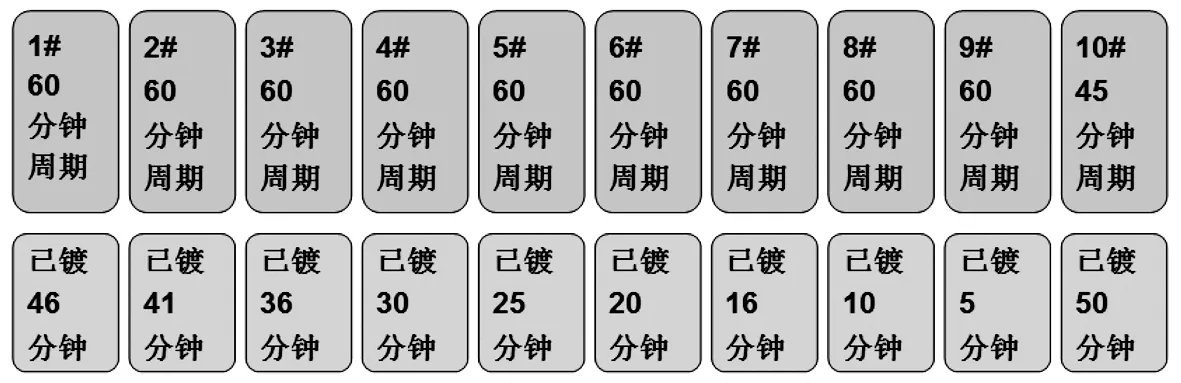

在控制系统中存在单挂控制电镀时间和整体控制电镀时间的问题。程序为整体控制电镀时间,会存在整体的长短周期切换。在电镀过程中,若生产过程出现问题导致延误上下板,电镀时间延长,假设此时电镀缸内有短周期板件(如图10),最后一缸短周期板件未出镀铜缸,第一缸长周期板件会先跳为保护电流,待最后一缸短周期板件出镀铜缸后再修改电镀周期,第一缸长周期电流恢复,会出现先跳为保护电流再恢复的情况。单挂控制电镀时间则不会出现该情况。

在生产线上模拟,采用试验板,在板件电镀电流已到保护电流时,手动修改电镀周期,将电流回到正常电镀电流。电流曲线显示,过程中电流没有中断,有持续一段时间的低电流,再恢复到正常电流(图11)。切片显示该条件下板件仍然会出现多镀层的情况(图12)。理论上电流中断会出现多镀层,电流中途改变,即使没有出现中断电流,也会导致板件出现多镀层。

3 预防措施

针对试验所模拟出对多镀层影响的因素,在生产线需做好相应的预防措施,避免出现隐患:

(1)电镀线增加V座水槽,提高飞巴与V座的导电性,日常保养过程需对V座及飞巴三角头各个接触部位进行清洁,降低结晶残留的可能;

(2)电镀线采用高位水洗,及时清洗掉飞巴上的结晶;

图10 长短周期切换示例

图11 模拟电流跳保护电流后恢复到正常电流

图12 各条件均出现多镀层

(3)日常需对电镀线夹具进行检查,发现异常需及时处理,生产过程发现夹具破损需及时更换;

(4)定时对整流机进行保养,保证其稳定性;

(5)优化控制程序,针对电镀线上仍存在通过整体控制切换长短周期的生产线,修改读取数据的方式为单挂控制,避免因程序识别周期问题导致电流波动。