77G汽车雷达板电镀可靠性研究及改善

段伦永 赵德甫 桑光志

(江西志浩电子科技有限公司,江西 赣州 341799)

(深圳市五株科技股份有限公司,广东 深圳 518101)

0 前言

据智研咨询发布的《2016~2022年中国毫米波雷达行业市场供需预测及投资战略研究报告》显示,至2020年,预计全球车载毫米波雷达出货量可达7200万颗。按国ADAS(汽车自动驾驶辅助系统)在2020年达到30%估算,每套ADAS需要4个短距毫米波雷达+1个长距毫米波雷达(77 GHz),则我国出货量可达4500万颗,市场规模将超200亿。

77 GHz雷达波是主动安全和自动驾驶领域最重要的传感器,关系到驾驶员的生命安全,因此77 GHz雷达板的可靠性问题就显得尤为重要,目前板料主要是ROGERS的高频材料,77 GHz雷达板有一个显著的特征是高纵横比的控深钻机械孔,盲孔孔径一般为300 μm、350 μm、400 μm、500 μm,纵横比(AR)一般为1∶1,最小铜厚要求为25.4 μm。当AR为1:1时传统龙门直流/脉冲电镀均会遇到很大技术瓶颈,而孔内无铜和铜薄会直接影响到板的可靠性问题,本文主要是从电镀方法予以研究以改善其缺陷。

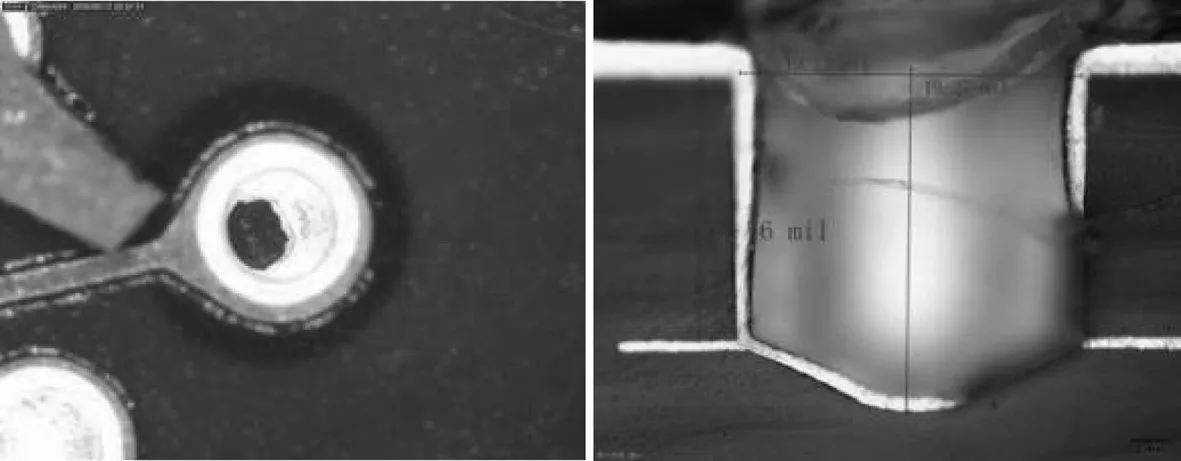

典型的孔内无铜切片前后图片如下两种类型(图1、图2)。

图1 部分底部黑孔(左表面、右剖面)

图2 全部底部黑孔(左表面、右剖面)

本文主要研究了振动强度的强弱对控深机械盲孔孔内无铜和铜薄的改善,直流电镀和脉冲电镀对机械盲孔电镀能力的对比研究,及新工艺预填孔电镀对机械盲孔孔内无铜和铜薄的改善三个层面做了研究。

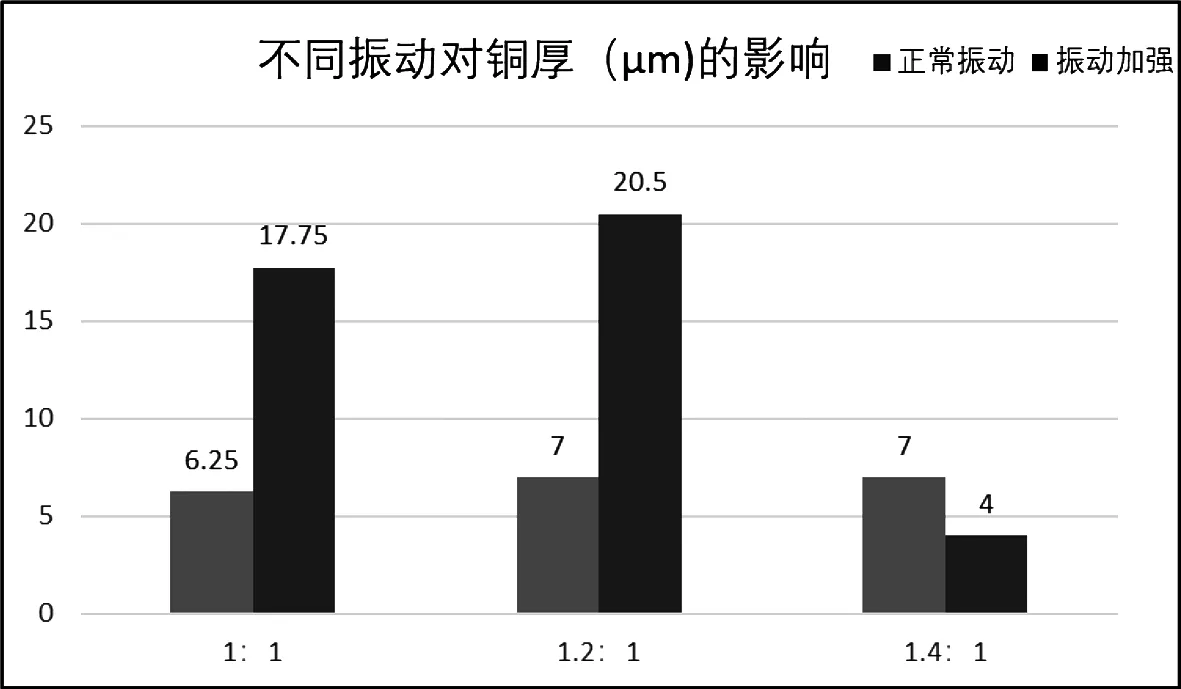

1 飞巴振动强度对孔内铜薄和孔内无铜影响

飞巴振动对孔内无铜改善,主要针对直流图形电镀,通过更换大功率的振动器,增强整个飞巴的振动强度,通过测试板研究对机械盲孔孔内无铜和铜薄的改善,设计板如图3。

在每个单元内对应设计了不同钻孔孔径(250 μm和500 μm),每种孔径设计了三种不同的纵横比(1∶1,1.2∶1和1.4∶1),对应每个区域的详细设计如表1。

图3 测试板设计

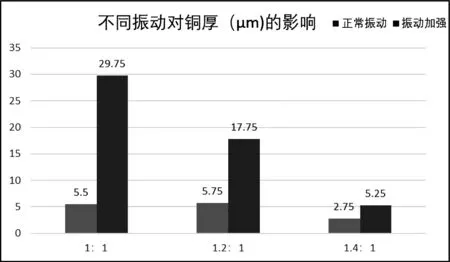

振动分两组测试,一组是振动器更改前时的测试,另一组是改为大功率的振动器后的测试,为保证其他因素的影响,测试定在同一个电镀铜缸内。改动前后测试飞把两侧和中间的振动强度数据如下:更换前飞巴两侧28.1 mm/s,飞巴中间23.3 mm/s;更换后飞巴两侧49.9 mm/s,飞巴中间44.0 mm/s。测试完成后,取对应位置切片,用显微镜测量最小铜厚数据如图4、图5。

振动较小时电镀最小铜厚很难做到25.4 μm,机械盲孔底部局部位置最小铜厚只有5 μm左右,并且都发生在盲孔底部一侧的位置,图形电镀铜并未镀上,按照缺陷的形状及切片的图片,初步断定是在电镀铜缸时气泡在盲孔底部。由于纵横比大,盲孔深度深,振动很小时气泡很难排出,造成电镀不上问题,通过更换大功率振动器,可以很好的改善此缺陷率。一旦出现此问题,在镀锡前盲孔底部形成口袋孔,镀锡时气泡更难以排出,镀锡不良导致在蚀刻时不能很好的保护镀铜层,从而造成盲孔底部局部位置孔内无铜。通过此测试证实通过调整振动强度的大小,可以很好地改善盲孔底部铜厚和孔内无铜问题。

表1 测试板不同条件

图4 孔径250 μm振动更改前后最小铜厚

图5 孔径500 μm振动更改前后最小铜厚

图6 孔径250 μm,1:1振动更改

2 脉冲和直流电镀对机械控深钻孔内铜厚和孔内无铜的影响

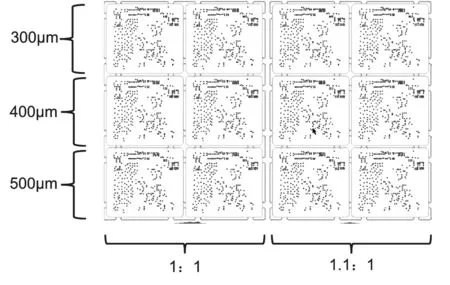

脉冲电镀对机械盲孔比直流电镀更具有优势,试验设计三种不同的钻孔孔径,分别是300 μm,300 μm,500 μm,每种钻孔孔径分别钻两种不同深度的控深钻孔,纵横比分别为1∶1和1.1∶1,设计方案如图7。

测试板排列设计如图8,横向第一排单元设计为300 μm的控深钻孔,第二排为400 μm的控深钻孔,第三排为500 μm的控深钻孔;竖向第一第二排为1∶1纵横比设计,第三第四排为1.1∶1纵横比设计。

测试完成后AOI检查黑孔,统计每块板直流电镀和脉冲电镀缺陷数,直流电镀和脉冲电镀各做一个飞把,数据统计如图9。

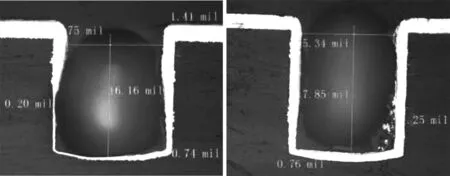

通过以上AOI测试缺点点数可以看出直流电镀缺陷数量远远多于脉冲电镀,当纵横比由1∶1增加到1.1∶1时直流电镀不良数量激增,脉冲电镀并未发现相关缺陷。切片(见图10)。

图7 不同电镀的试验方案

图8 测试板排列设计

图9 不同电镀条件下的缺陷数

图10 孔径400 μm(左直流电镀、右脉冲电镀)

这与脉冲电镀特性有关系,脉冲电镀可以通过调整正反向电流比及正反向时间比增强深镀的能力。另外脉冲电镀设计是底部顶喷,可以增加盲孔底部药水交换和有助于气泡排出,从而有效改善盲孔底部铜厚问题和孔内无铜问题。因此,采用脉冲电镀方法可以进一步改善铜厚及孔内无铜的缺陷,而后期实际大批量生产过程中,脉冲电镀整体缺陷比例确实比直流电镀下降了很多,但是还是有少量板有孔内无铜问题,缺陷集中在盲孔底部一侧。

3 垂直连续铜填孔电镀工艺

垂直连续铜填孔电镀,主要应用在HDI产品,激光孔径一般较小,在7.5~10 μm之间,铜填孔工艺和普通电镀相反,可以在盲孔底部拐角位置有更好的电镀效果,另外表面电镀铜厚较薄。采用垂直连续铜填孔电镀方法,对大的控深钻孔(孔径300 μm、400 μm、500 μm)做预填孔或叫半填孔,这样可以容易的把盲孔电镀铜厚镀够。垂直连续电镀采用板双边喷流的方式,可以有效的驱赶盲孔内气泡,也促进盲孔底部的药水交换。测试采用0.86 A/dm×100 min,电镀后切片如图11。

图11 垂直连续电镀半填孔切片

图9为半填孔后切片图片,此工艺可以很好的解决龙门线脉冲电镀和普通直流电镀缺点,龙门电镀线在盲孔底部和拐角处的电镀效果很差,是电镀铜厚最薄的区域,也是最容易产生孔内无铜的区域,而填孔工艺正好可以弥补这个缺点,在盲孔底部和拐角处电镀的铜厚是最厚的区域,这与铜填孔的电镀原理是相符合的。另外垂直连续电镀是板两侧侧喷设计,药水以较大压力经喷嘴直接喷在板面上盲孔内,这更有利于盲孔内的气泡排出及盲孔内部药水交换,最大限度避免了由于盲孔底部藏气泡造成的孔内无铜缺陷。

4 总结

随着汽车业新的革命,驾驶安全,主动驾驶会迎来井喷发展,77 GHz雷达波是此领域最重要的传感器,关系到驾驶员的生命安全,因此77 GHz雷达板的可靠性问题就显得尤为重要,本文主要从电镀可靠性方面入手,从电镀飞巴振动强度提升,脉冲电镀的应用及半铜填孔新工艺的开发来改善77 GHz雷达板高纵横比控深机械盲孔铜薄和孔内无铜问题,通过实验证实,提高电镀飞巴的振动强度可以显著的改善铜薄和孔内无铜问题,脉冲电镀相比普通直流电镀对控深机械盲孔有更好表面,而半填孔可以从根本上解决铜薄和孔内无铜的缺陷,极大的提升电镀的可靠性,扫清了由电镀引起的77 GHz可靠性问题。