钻孔条件与导电阳极丝形成分析

李声文 刘 鑫 张 可 唐道福

(深圳市丰达兴线路板制造有限公司,广东 深圳 518103)

0 前言

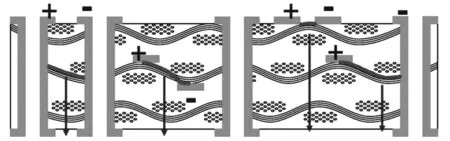

随着终端产品轻量化、智能化和精密化发展。印制电路板产品也相应地向着薄型、高精度、高可靠性发展,由此导致PCB的图形设计不断缩小,钻孔方式由以往的机械钻孔发展到激光钻孔。但机械钻孔孔间距<0.3 mm,常有玻璃纤维束破裂导致沉铜后渗铜现象,行业称导电阳极丝漏电(CAF,Conductive Anodic Filament)如图1,亦为玻璃纤纱式漏电,其影响产品可靠性,是整个线路板行业所面临的挑战。本文对钻孔孔限及孔壁质量进行分析研究,为提升钻孔质量改善灯芯效应对产品品质的影响,探索有效控制钻头孔限及参数,改善机械钻孔在印制电路板中钻头钝化后造成玻纤损伤。

注解:CAF成因是由于玻纤与树脂间存在空隙,在后期的正常生产过程中孔间电势差作用下,铜发生水解反应并顺着玻纤空隙的通道迁移并沉积所形成。然而玻纤与树脂的空隙主要是板材自身结合不良导致。若PCB钻孔过程出现刀具钝化或钻孔参数设置钻头切削量大于板材自身结合力所能承受的拉扯力值,造成玻纤破裂,形成板材晕圈,给CAF形成创造条件,最终导致漏电失效形成短路。

图1 电阻极丝漏点图

1 问题分析

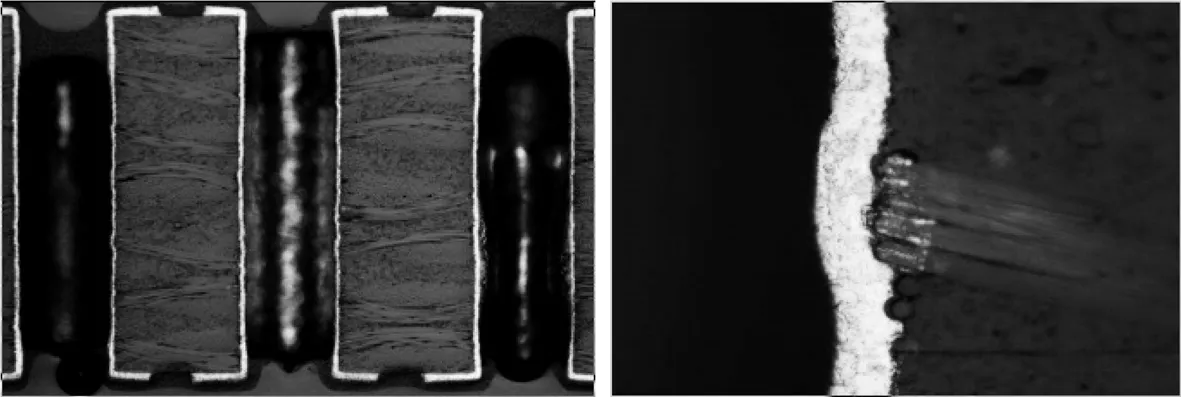

选取漏电成品板分析,表面清洁,焊接良好,板面未见起泡分层等现象如图2,金相切片分析两孔间有明显玻璃束破坏,孔粗异常,这是引起导电金属丝的预兆,如图3。

图2 板面未气泡分层现象

图3 异常图

跟据CAF形成原因可能与PCB制造过程管控有关,在不考虑基材类型及填充物与材料结合力等因素,通过钻孔参数及物料条件的改变控制钻孔后玻纤束破坏形成芯吸等异常。对此问题成因展开试验分析。

2 实验设计

2.1 试验方案

(1)实验钻孔参数:转速130 krp/min,进刀速2.5 m/min,退刀速20 m/min。

(2)材料与设备:FR-4板材、UC型钻头、垫板、铝片、高速钻机、化学镀铜与全板镀铜线

(3)实验流程(见图4)。

图4 流程图

(4)实验方案及条件见表1。

2.2 测试板数据与结果分析

测试板数据与结果分析见图5。钻孔所用钻头2000孔后,随着钻刃钝化孔壁粗糙不断加大,最终导致板材玻纤与树脂分离,间接给CAF提供生长通道。可见当钻孔孔限达到4000孔时孔壁已有轻微发白晕圈现象,沉铜后吸芯明显;当钻限达6000孔时,板材玻纤已有破损并伴有导电阳极丝渗入。解决刀具钝化在于控制钻刀的下刀速,降低其下钻阻力,减少钻孔过程因刀面拉扯造成玻纤破损。

3 结论验证

为保证试验结果的可靠性和严谨性,需再次做实验验证结果。试验钻头排屑槽磨损过度或钻头不同切削量,钻孔作业对板材玻纤的损伤和出现灯芯效应后的两孔间安全距离。

表1 实验条件

图5 钻孔数与孔壁粗糙度

表2 钻孔切片粗糙数据

图6 部分孔切片图

3.1 实验条件

开料尺寸410 mm×460 mm ,板厚1.5 mm,孔径设计0.2 mm,0.25 mm,0.3 mm。孔间距两种0.25 mm,0.4 mm。

3.2 钻孔参数

转速155 kr/min,叠板2张一叠,钻头切削量分别控制10 μm、13 μm、15 μm。

3.3 实验物料

FR-4板材、UC型钻头全新和总钻次7500次后研磨钻头。

3.4 测试结果

切片数据如表2,部分孔切片如图6。

3.5 通过试验数据对比

(1)钻头排泄阻力越小,对孔粗控制越好,

(2)钻孔参数设置钻头切削量应不超过13 μm。

4 试验总结

通过以上两次试验,可以得到以下几点。

(1)钻头2000孔限后磨损过度造成刀面钝化,强行下钻会对板件基材造成损伤;

(2)钻头7500钻次后排屑能力下降即使研磨后依然会有拉扯玻纤,形成孔粗;

(3)建议生产BGA位或不同网络过孔孔壁间距小于400 μm时,使用新钻头生产,钻孔参数设置刀具切削量不超过13 μm。以上,为笔者在实践中的一点体会,供大家参考。