基于集磁器的铝合金管件的电磁缩径研究

王哲峰,刘春宇,高铁军

(沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

随着社会的发展和节能减排的要求,汽车、高铁、飞机的结构轻量化已经成为现代制造业的重要研究领域。铝、镁合金由于其密度低,成为优异的轻量化材料。电磁成形(EMF)是一种非接触成形技术,它是利用脉冲磁场的瞬间高压使工件成形,尤其适用于导电率高的铝、镁合金,其具有加工精度高、加工能量可以准确控制、工件回弹小等优点[1]。目前,对于管件的电磁成形的研究已经很多,由于电磁成形时管坯变形分布均匀,变形硬化不显著,因此材料的成形性得以提高。与静态的冲压相比,电磁成形方法可以提高胀形系30%~70%。宋福民[2]主要研究线圈与工件的轴向相对位置对磁脉冲力分布的影响,结果显示管件受到磁脉冲力变形时,其变形模式(方式)与准静态塑性变形不同,通过改变线圈和管件的轴向位置可以改变管件的变形形状;Hosseiz等[3]用ABAQUS/Explicit对AA6061-T6铝合金管件电磁缩径进行了实验研究和结构场的数值模拟分析,对不同放电电压下管件变形位移数据和厚度变化量进行分析整理,结果表明,放电电压、线圈参数等工艺参数对铝管的有模缩径成形有较大影响;文献[4]归纳了现有的电磁成形模拟方法及各自的特点,讨论了模拟中存在的问题和面临的挑战。应用FEM软件ANSYS对铝合金管件电磁缩径成形进行了数值模拟,研究了管件均匀缩径变形规律;Bahmani M A[5]等人利用有限元软件Ansoft Maxwell分析了电磁成形中集磁器的使用对磁场的分布影响;Peyman DB等[6]分析了管件厚度和集磁器几何形状对整个放电系统的影响;Ehsan等[7]研究了不同种类的集磁器,并分析了这几种集磁器的工作效率,其研究方法也适用于胀形集磁器的设计研究;文献[8]运用了电学、磁学和机械理论建立了一种计算成本低、纯解析的多匝轴对称线圈集磁器模型来预测电磁管压缩过程中的磁压力和速度并进行相应的实验研究,结果表明该分析模型具有一定的指导意义;何文治等[9]对管件电磁成形的影响因素和工艺参数进行了研究,建立了电磁场和结构场的耦合模型,仿真结果与实验结果吻合较好;文献[10]对管件的电磁力分布特性研究表明,细管较粗管成形困难,轴向电磁力在管端最大,忽略轴向电磁力会导致终态变形分析值小于实际值;H Yu等[11]从工件受到的磁压力的角度分析了集磁器对电磁缩径成形过程的影响,并利用ANSYS软件对集磁器的参数进行对比,得出集磁器的工作表面越长,工件的受力表面也越长,管件受到的磁压力越小;陈树君等[12]对用于磁脉冲连接的非对称集磁器进行理论和模拟仿真,优化了集磁器结构参数,并且确定了集磁器的几何参数。

1 有限元模拟仿真

管件变形较小时,放电回路参数发生变化较小,即忽略管件几何形状变化对磁场变化的影响,不会降低计算精度,所以采用松散耦合法。首先进行电磁成形过程的电磁场模拟,获得相关电磁场参数,然后将电磁场参数耦合到被加工管件上,最后计算求得工件变形。松散耦合法考虑了磁场力的端部效应和管件全场的时域特性[13]。

1.1 电磁场仿真

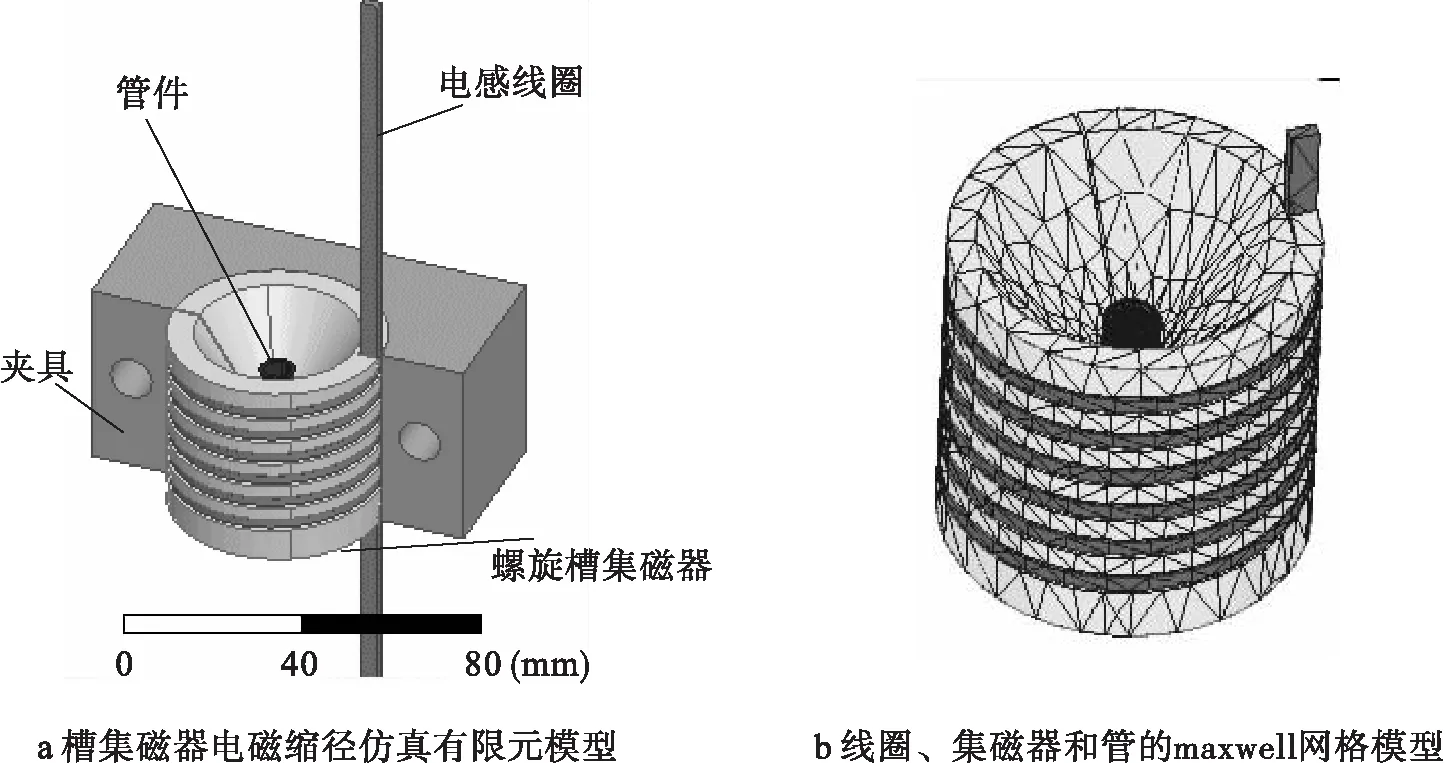

图1a为基于带槽锥度集磁器的电磁管件缩径几何模型的示意图,通过瞬态求解方法可以分析放电电压U,带槽集磁器的螺旋槽数N、集磁器锥度α对铝合金管件受力大小的影响。表1为电磁场仿真中铝合金管件相应尺寸及其材料参数,实验用的电感线圈由截面为4 mm×2 mm的紫铜玻包线密绕而成,竖排缠绕在集磁器的螺旋槽中。考虑到网格灵敏度,管件选择单元长度为0.25 mm进行网格划分,线圈、集磁器和空气域选择默认四面体网格划分,可以看到线圈,管件和集磁器的网格模型如图1b所示。如图2所示,示波器实测的工作电流载荷作为电磁场的激励源。由于管件变形的能量主要是由磁压力第一个半波给的,当第一个半波之后,管件感应产生的电磁力对成形的作用很小[14],故只加载如图2所示电流的第一个半波。

图1 有限元模型及网格划分

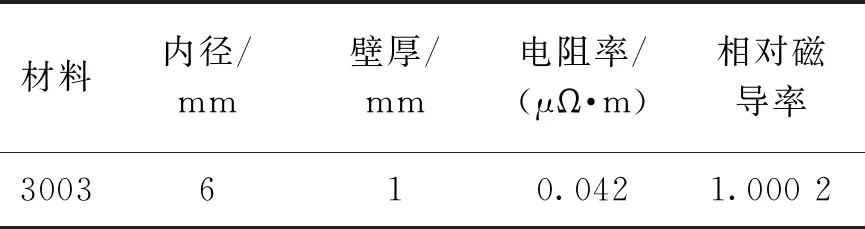

表1 3003铝合金管件尺寸及其参数

图2 6 500 V电压下工作电流波形

1.2 结构场仿真

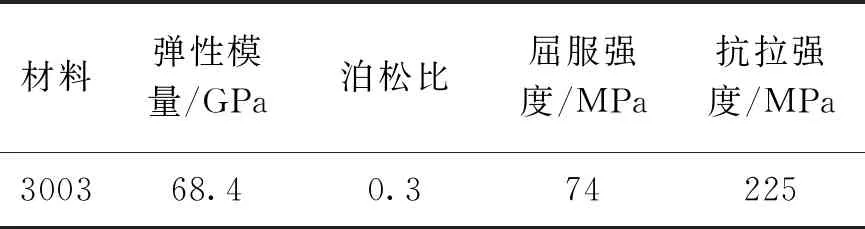

对电磁成形过程的结构场进行建模,将相关电磁场参数作为激励条件导入到结构场,对铝合金管件进行网格划分,网格单元长度为0.25 mm。管坯材料为3003铝合金,材料物理性能如表2所示。电磁成形与传统成形方法相比,其速度更快,材料的应变速率对成形效果影响很大,故采用Cowper-Symonds本构模型来描述应变速率的影响,应力-应变表达式

(1)

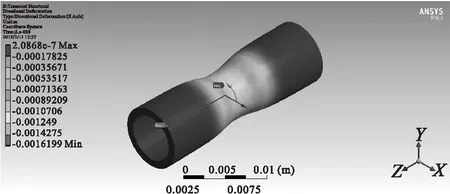

其中,σy为准静态流动应力,ε为塑性应变率/s-1,p,m为材料常数,对于3003铝合金p=6 500 s-1,m=0.25。如上述所说,将第一个半波周期下管件所受的磁压力导入结构场中,研究其管件变形情况。图3为6 500 V电压下,25 mm管件变形云图。

图3 6 500 V电压下铝合金管件变形云图

2 实验过程

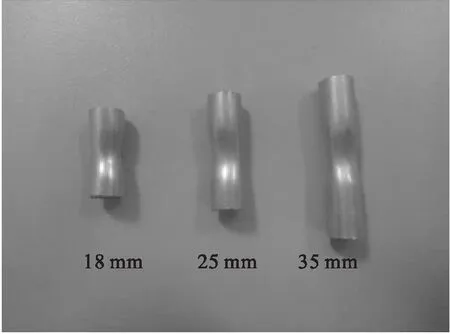

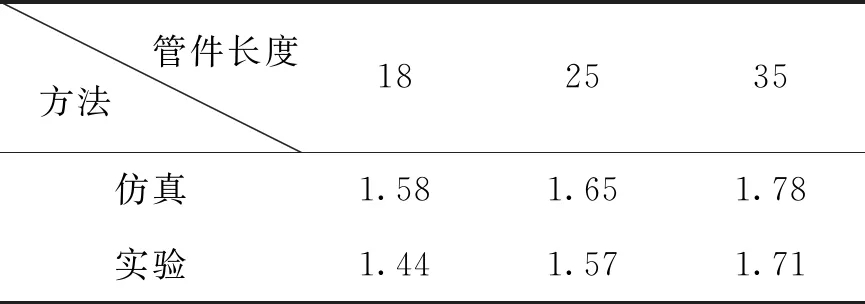

如图4所示,实验设备由6个电容量为600 μF的电容组成,放电能量可达30 kJ,实验时最高充电电压可达到12 000 V。此外,根据管件电磁缩径的成形特点,主要表现为沿径向压缩变形,其轴向变形很小,因此采用轴向定位为主的工装方法。管件应放置在带槽集磁器内台阶里面,然后线圈缠绕集磁器的凹槽中,在带槽集磁器两端分别拧上一个端盖,使工件紧固,防止工件由于轴向力可能从线圈中弹射出,并用夹具固定住集磁器以完成安装。为了加工和安装方便取集磁器内径为d=10 mm、集磁器外径D=50 mm、内外径比D/d=5、内台肩高度h=4 mm。图5为不同长度下成形的铝合金管件,表3为不同管件长度下的径向最大减径量。

表2 3003铝合金物理性能

图4 管件电磁缩径实验工装及成形设备

图5 不同长度下成形的铝合金管件

表3 不同管件长度下铝合金管件的最大减径量mm

3 结果与讨论

3.1 电压对成形性能的影响

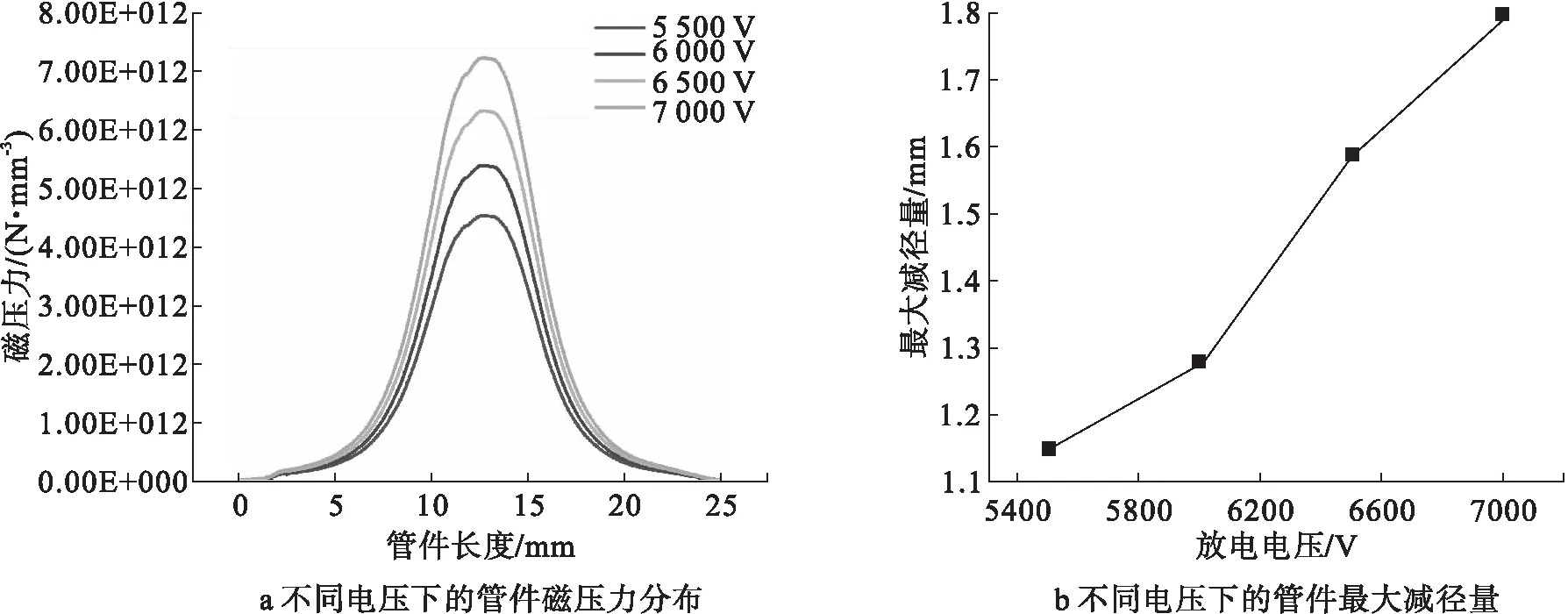

图6a显示了各种放电电压下作用在管件表面的磁压力分布情况,从图6a可以看出,所获得的磁压分布几乎相似,但是可以通过增大电压来增加磁压。因此,如图6b所示,对于带槽集磁器,最大径向位移发生在7 000 V的电压下。电压在7 500 V时,管件失稳。由电容器储能公式

(2)

可知,随着电压的增大电容器储存的能量呈平方增加;放电时由欧姆定律和毕奥萨伐尔定律知,若电压增加,电流增加,磁感应强度增加,导致作用在管件的磁压力增加。

3.2 螺旋槽数对成形性能影响

图7a显示了在各种集磁器螺旋槽数下的管件磁压力的分布情况,可以看出,不同螺旋槽数下的磁压力分布情况相差较大,当N=6时,管件的磁压力最大。图7b显示了不同螺旋槽数下的管件最大变形量,随着集磁器螺旋槽N增大,铝合金管件的最大减径量呈先增大后减小的趋势。这是由于当螺旋槽数N小于某一值时,即线圈匝数变小时,线圈产生的自感系数很低,磁压力减小,成形效率很低。当螺旋槽数大于这一值时,线圈电感迅速上升,感抗增加,频率减小,导致趋肤深度增大阻碍了系统的放电,磁压力减少,同时放电周期变长,变形能量利用率降低[15]。

3.3 集磁器锥度对成形性能影响

图8a显示了在各种集磁器锥度下作用在管件表面上的磁压力分布情况。可以看出,集磁器各种锥度下磁压力分布的形状大致相似,并且在锥度为25°时,磁压力和径向位移达到最大。如图8b所示,随着集磁器的锥度α变大,铝合金管件的最大减径量呈减小趋势。这是由于在脉冲磁场中铁磁性金属的功率损耗主要是有涡流损耗Pe和磁滞损耗Ph组成。集磁器的材料一般为纯铜,其功率损耗的主要来源为涡流损耗Pe,而涡流损耗Pe主要与集磁器的体积有关,集磁器的体积越大,其功率损耗越严重。在其他条件不变的前提下,集磁器的锥度越大,即总高度越高,所以增大集磁器高度使其体积变大,涡流损耗增加,集磁器的工作效率降低,导致管件成形性能降低。

图6 不同电压下管件的磁压力和最大减径量

图7 不同螺旋槽数下管件磁压力和最大减径量

图8 不同锥度下管件的磁压力和最大减径量

根据表3可以得出,不同管件长度下实验和仿真得出的铝合金管件径向最大变形量相差不超过20%,这说明利用模拟仿真得出带槽集磁器与管件成形性能的关系是可信的。相同管件长度下仿真得出的铝合金管件最大减径量更大,这是因为在理想状态下,模拟仿真过程忽略了集磁器磁滞损耗的作用和铝合金管件本身变形引起的局部空间磁感线的变化。

4 结论

(1)放电电压主要影响电容器储存的能量,而电容量影响作用于管件上的径向电磁力的作用时间,电压越大,能量利用率越高,管件径向减径量越大;

(2)集磁器螺旋槽数对线圈的电感有很大影响,合适的选取集磁器螺旋槽数N可使管件所受磁压力达到最大,从而使径向减径量达到最大;

(3)集磁器锥度对涡流损耗Pe有较大影响,其锥度α越大,涡流损耗Pe越大,最大减径量越小。