某型航空发动机分油套销子磨损故障分析

苏 里,王继业,王海旭

(中国航发沈阳发动机研究所 a 第二研究室,b 第七研究室,沈阳 110015)

分油套为某型航空发动机低压转子的重要组成部分,其主要作用是提供轴承支撑平台并实现轴承环下供油及油量分配的功能[1-3]。在发动机工作工程中,如果用于定位分油套的销子发生失效,分油套将带着轴承内圈前、后轴向移动,当移动量较大时,会导致转、静子发生碰磨,影响发动机使用安全。故障树分析法是一种用于复杂系统安全性、可靠性分析、故障诊断和风险评估的方法,目前我国的故障树分析法研究已取得了很大发展,广泛运用于航空、航天、机械等各个领域[4]。杨帆[5]等人采用故障树分析方法对某型压气机试验过程中发生的振动异常故障进行了分析,确定了故障原因为转子叶片发生偏磨;陈可嘉[6]等人针对发动机滑油系统故障提出了灰色关联分析法与故障树分析法相结合的航空发动机滑油系统故障分析方法,该方法能准确判断导致航空发动机滑油系统故障发生的最大关联故障原因;胡杰鑫[7]等人将故障模式、影响与危害度分析和故障树分析这两种分析方法结合起来,建立了一套基于故障模式、影响与危害度分析的自动绘制故障树方法,并以航空涡扇发动机为案例进行了分析,验证了该方法的正确性;王雪飞[8]等人针对飞机外场排故的实际需求,提出了基于模型和故障树的故障诊断方法。基于此方法开发了飞机外场故障诊断系统并结合某型号飞机的刹车系统对该故障诊断方法进行了验证,方法有效、可行;陈农田[9]等人以CFM56-7B发动机滑油系统为例,研究了模糊故障树理论在飞机故障诊断方面的应用,将故障树理论应用于滑油系统渗漏故障诊断中,可为准确和快速诊断和排除滑油渗漏故障提供参考;乔磊[10]等人运用故障树分析方法,对航空发动机非包容事件的安全性进行分析,确定导致发动机高能碎片不包容的主要失效形式,并提出了针对性措施。

本文采用故障树分析方法对某型航空发动机在工作过程中出现的分油套销子磨损故障进行分析,从设计、工艺、实物加工和装配等方面开展排查工作,分析故障产生的原因并提出故障解决方案。

1 故障概述

1.1 结构简介

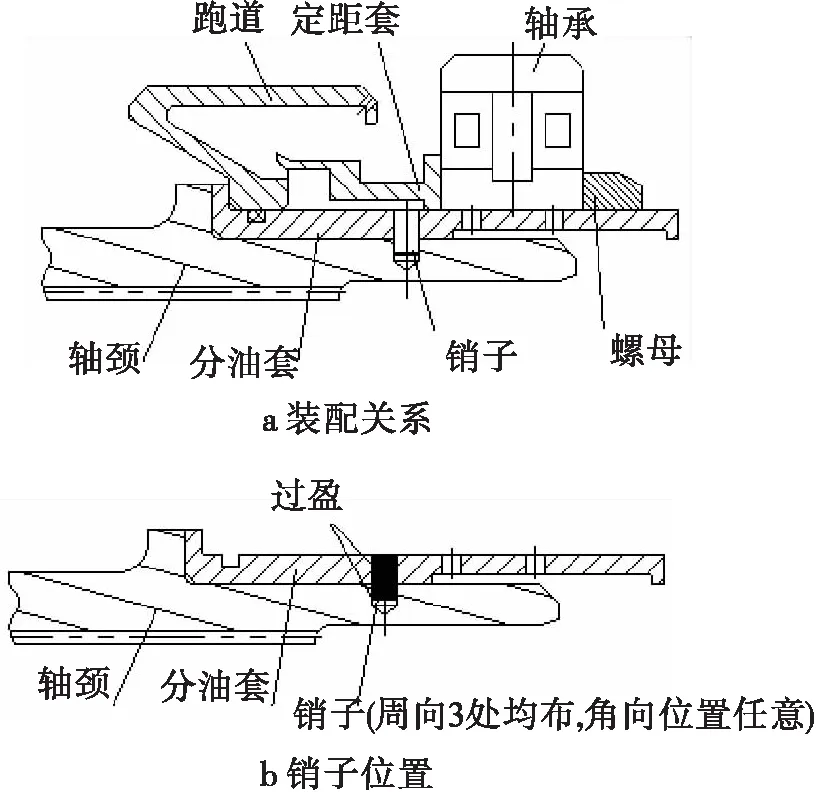

某型航空发动机风扇后轴颈与分油套之间为过盈配合,轴颈与分油套上的销孔为组合加工,销子与轴颈和分油套上的销孔均为过盈配合,销子周向3处均布,角向位置任意,轴承安装在分油套上,销子理论长度7 mm,销孔处分油套壁厚5 mm,安装状态为销子上端与分油套外表面平齐,理论上销子穿入轴径2 mm。固定轴承内圈的压紧螺母拧紧力矩为400~800 N·m。分油套上有径向油孔,以实现轴承环下供油及油量分配的功能。分油套及销子装配关系如图1所示。

图1 分油套装配关系示意图

1.2 故障现象

发动机下台分解后发现,分油套与轴颈之间存在轴向和周向的相对移动,轴颈表面光滑,分油套与轴颈之间过盈配合失效,3个销子共有2种状态:(1)销子与分油套内壁面齐平、表面光滑;(2)销子凹入分油套内壁面销孔。将销子分下后,3处销孔均存在周向豁口,磨损趋势与发动机转向相反,如图2所示。

图2 轴颈销孔豁口示意图

2 故障原因排查

根据故障发生现象,利用基于Isograph的Reliability Workbench软件对分油套销子磨损故障进行分析,分析形成4个主要中间事件、25个底事件,针对每个底事件开展排查工作。其中有4个底事件不能排除,如表1所示,围绕该4项底事件展开故障原因分析。

表1 不可排除底事件

3 设计复查

3.1 结构设计复查

进行故障分析时,首先排查故障部位相关零组件设计是否满足设计规范和标准要求。从图纸要求、装配关系、相关图纸更改和相似故障等方面对销子、分油套、轴颈和轴颈组合件进行复查。通过复查得出,相关零组件装配关系合理且不存在导致故障发生的图纸更改及相关故障。

3.2 强度设计复查

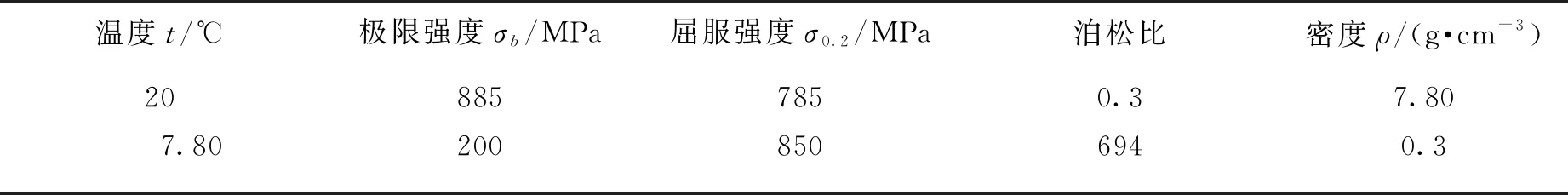

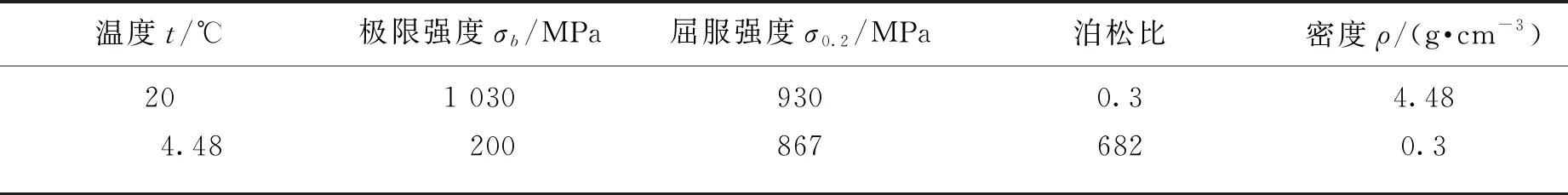

大量工程经验证明,当轴颈与分油套之间的过盈配合满足设计要求时,轴颈与分油套之间的摩擦力足以传递螺母拧紧力矩所产生的预紧力,此时销子不会发生挤压或剪切失效。所以这里仅对轴颈与分油套之间为间隙配合时销子剪切强度与螺母最大拧紧力矩进行强度分析,分析时未考虑强度储备。销子材料为38 CrA,轴颈材料为TC11。材料参数见表2、表3所示[11]。

表2 38CrA材料性能数据

表3 TC11材料性能数据

3.2.1 销子剪切强度分析

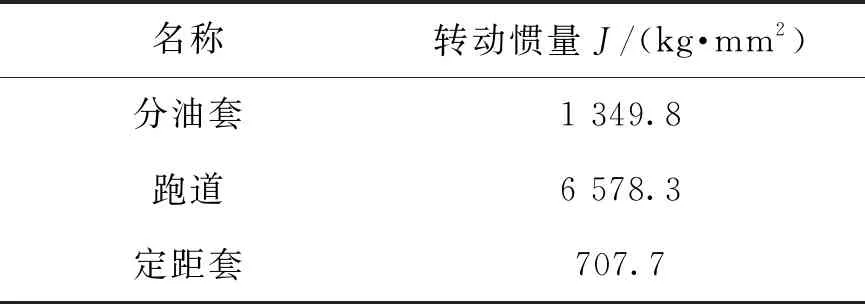

分析计算销子允许的最大周向加速度。其中,销子工作温度为200 ℃,零件转动惯量见表4,刚体绕定轴转动平衡方程为

Jzα=∑Mz(F)=τ0.2Sd0

(1)

τ0.2=0.6σ0.2

(2)

式(1)、(2)中:Jz为刚体对于旋转轴的转动惯量之和,α为角加速度,S为销子截面面积,d0为销子截面到旋转轴距离,τ0.2为剪切屈服强度。

表4 相关零件转动惯量

通过计算可以得出,当销子承受最大剪切力时,发动机允许的最大周向加速度为109 066 rad/s2,造成销子被剪切破坏所需的加速度极高,所以单纯由剪切造成销子断裂的可能性极低。

3.2.2 螺母拧紧力矩分析

分析计算完全由3个销子传递扭矩时,螺母可达到的最大拧紧力矩。其中,销子与轴颈工作温度为200 ℃,当销子或轴颈承受最大挤压应力时,拧紧力矩与预紧力方程为

M=KP0d

(3)

其中,K为拧紧力矩系数,取0.2,P0为预紧力,即3个销子承受的最大挤压应力之和或轴颈上三处销孔承受的最大挤压应力之和,d为螺母螺纹公称直径。

通过计算可以得出,当销子承受最大挤压应力时,螺母允许的最大拧紧力矩为557.77 N·m;当轴颈承受最大挤压应力时,螺母允许的最大拧紧力矩为548.13 N·m。当销子承受最大剪切应力时,公式(3)中预紧力P0为3个销子承受的最大剪切应力之和,通过公式(2)和(3)可以计算得出,螺母允许的最大拧紧力矩为404.4 N·m。

综合以上强度分析结果,当轴颈与分油套为间隙配合时,螺母可达到的最大拧紧力矩为404.4 N·m,基本低于装配要求400~800 N·m,所以装配过程中极大可能导致销子受到的剪切应力超过屈服强度,引起销子损坏。

4 工艺复查

4.1 生产工艺

对销子、分油套和轴颈生产加工过程进行工艺复查,所有零件配合尺寸符合设计要求,工艺方案合理,加工过程受控。

4.2 返修工艺

在分油套完成加工后,表面质量不合格,对分油套表面进行了反复除膜多次阳极化的反修,表5为分油套反复除膜对比试验数据。从表5中可见,一次除膜对分油套内径尺寸影响极小,最大值为0.002 mm;二次除膜对分油套内径尺寸影响明显,最大值为0.102 mm。试验结果表明返修过程会造成分油套内径偏大。

表5 分油套反修后内径变化量Φ mm

5 实物复查

对分油套内、外径,轴颈外径和其他相关零件尺寸进行三坐标检测,测量结果表明分油套内径尺寸存在偏大现象,偏大0.049~0.083 mm。其余尺寸均符合设计要求,此时轴颈与分油套之间为间隙配合。

6 故障原因

通过返修工艺复查和实物复查发现分油套内径尺寸偏大,分油套与轴颈装配时为间隙配合,不符合设计要求;通过强度设计复查可知,在分油套与轴颈之间为间隙配合时,装配过程中极大可能导致销子受到的剪切应力超过屈服强度,从而引起销子损坏。所以分油套销子磨损原因为分油套生产过程中存在返修情况,返修过程会导致分油套内径偏大。装配时,分油套与轴颈之间为间隙配合。在此情况下,螺母可达到的最大拧紧力矩低于设计要求,装配过程中极大可能导致销子受到的剪切应力超过屈服强度,从而引起销子损坏。

7 措施及验证

7.1 排故措施

根据故障发生原因,从以下两方面采取措施,避免类似故障再次发生。

(1)优化销子结构,增加销子直径和长度,保证分油套与轴颈之间为间隙配合时,销子仍能承受螺母的拧紧力矩而不被损坏。调整后销子直径由Ф4 mm增加至Ф6 mm,销子长度由7 mm增加至8 mm,当分油套与轴颈之间为间隙配合时,销子所能承受的螺母最大拧紧力矩为909 N·m,高于设计要求的400~800 N·m,此时销子仍然不会损坏。

(2)分油套返修时,增加尺寸检测要求,避免造成分油套内径尺寸偏大。

7.2 验证情况

以上排故措施已经在多台发动机上进行了试车验证。试车后,对分油套及销子进行分解检查,未发现异常,排故措施有效、可行。

8 结论

详细分析了某型航空发动机分油套销子磨损的故障原因,并制定排故措施,排故措施合理、可行、有效。排故过程不仅适用于分油套销子磨损故障,对所有因化学方法加工导致零件尺寸发生偏差并影响使用的故障均有借鉴意义。