ER308L不锈钢丝材微束等离子弧增材制造组织与性能分析

任香会,张文杰,易耀勇,高世一,刘 丹

(1.广东省焊接技术研究所(广东省中乌研究院)技术装备研发中心,广州 510650;2.沈阳工业大学 材料科学与工程学院,沈阳 410083)

增材制造技术兴起于20世纪80年代,根据载能束的不同,金属增材制造技术可分为激光、电子束、电弧三类[1-2]。电弧增材制造技术(Wire Arc Additive Manufacture,WAAM)是一种利用逐层熔覆原理,采用熔化极惰性气体保护焊接(MIG)、钨极惰性气体保护焊接(TIG)以及等离子体焊接电源(PA)等焊机产生的电弧为热源[3-5],通过丝材或粉末的添加,在程序的控制下,根据三维数字模型由线-面-体逐渐成形出金属零件的先进数字化制造技术[6-8]。微束等离子弧焊与钨极氩弧焊的电弧相比,微束等离子弧焊温度比氩弧焊高2.5~3倍,可达16 000 ℃;能量更集中,焊缝热影响区小,焊后变形很小[9-10];微束等离子弧增材制造技术通常是以小于50A电流的等离子弧为热源,通过熔丝或熔粉的方式在工件表面以拟定的路径实现逐层材料的堆积[11]。激光、电子束增材制造技术的优势在于快速成形小尺寸精密复杂的构件,而电弧增材制造技术的优势在于大尺寸形状较复杂构件的低成本、高效快速成形[12]。

不锈钢具有良好的塑性、韧性、焊接性、耐化学腐蚀、耐高温和力学性能等特性[13-14],基于其良好的耐化学腐蚀性能,常用来制作耐蚀容器及设备衬里、输送管道、耐硝酸的零部件等。在高温下不锈钢仍能保持其优良的物理机械性能,在增材制造领域也被广泛使用。不锈钢粉末成型性好、制备工艺简单且成本低廉,是最早应用于金属增材制造的材料[15-16]。

目前开展不锈钢增材制造研究,大多是采用不锈钢粉末材质。开展不锈钢丝材电弧增材制造研究相对很少,特别是针对308L不锈钢材料就更少,为此,本文选用直径0.8 mm的308L丝材进行了微束等离子弧的增材制造研究。

1 实验材料及方法

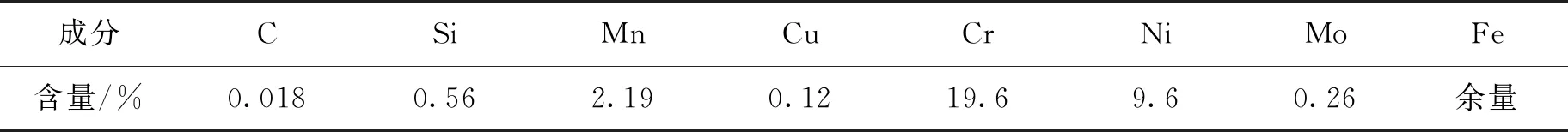

试验材料选用ø0.8 mm的ER308L不锈钢丝材,基板选用304不锈钢合金,基板尺寸为200 mm×120 mm×8 mm,丝材的化学成分如表1所示,试验中所用的增材制造系统如图1所示,该系统由kuka KR C4控制柜、Fronius KD7000送丝机、kuka KR20-3工业机器人、SAF PLASMAFIX 51微束等离子弧焊接电源组成。

表1 ER308L不锈钢焊丝成分

图1 等离子弧增材制造系统

试验采用焊接峰值电流48 A、占空比50%、基值电流24 A、送丝速度9 mm/s、焊接速度2 mm/s、焊丝距导电嘴距离2 mm、导电嘴距基板初始高度3.5 mm的参数,采用如图2所示的两种不同熔敷方式,进行ER308L不锈钢丝材单道多层的增材制造。增材成形后,垂直于熔敷路径方向、在试样顶部、中部、底部各截取一个试样,对截取的试样进行金相试样制备;距成型件边缘10 mm的位置垂直截取宽15 mm、厚3 mm的硬度试样;沿成型件熔敷方向截取拉伸试样(如图2所示);分别采用Axio Imager M2m光学显微镜和Buehler VH1202显微维氏硬度计对试样的组织和硬度进行分析;采用GOPOINT GP-FS2000M电子式万能试验机测量试样的抗拉强度,并测量试样的断后延伸率;采用FEI Quanta 250扫描电子显微镜观察拉伸试样断口形貌。

图2 不同的熔敷路径和取样形式

2 实验结果及分析

2.1 成型对比

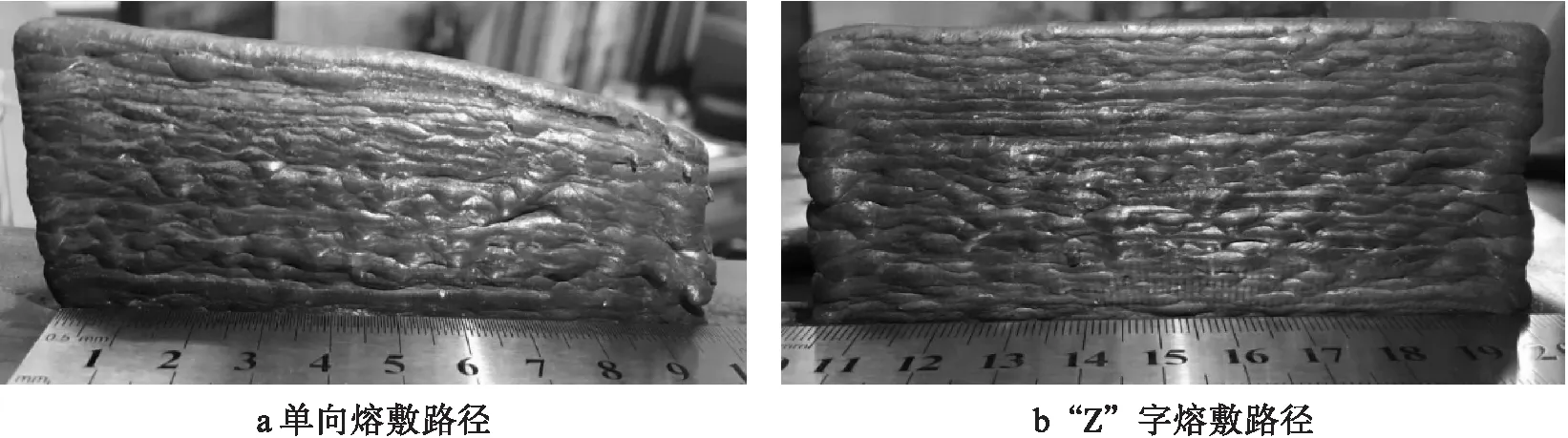

图3是单向熔敷路径和“Z”字熔敷路径每10层冷却一次所得的试样,单向熔敷路径成形时,前一道熔敷结束后,电弧熄弧再回到最初的起弧端重新起弧进行熔敷,依次重复同样的路径,之后每10层冷却一次至室温;“Z”字熔敷路径是前一道熔敷结束后,电极直接升高无须熄弧,直接沿前一道相反的方向继续熔敷,依次反复,同样是每10层冷却一次至室温。从图3可以看出,单向熔敷路径时,随着层高的不断增加,由于热量不断地累积,堆积层末端的层高越来越小,熔滴在电弧压力的作用下,形成飞溅,使液态金属部分飞向焊道两侧,部分液态金属落入熔池,致使起弧端和熄弧端之间的高度尺寸差逐渐增大,如图3a所示,直接影响电弧的稳定性。随着堆积的高度不断增加,电弧的稳定性越来越差,最终导致后续无法堆积。“Z”字成形路径熔敷时,焊道的受热较均匀,且增加了冷却环节,所以“Z”字成形路径熔敷时试样成型良好,如图3b所示。

图3 不同成形路径得到的成形试样

2.2 试样的显微组织

图4为两种熔敷路径下成形试样的微观组织形貌,单向熔敷路径和“Z”字熔敷路径成形的试样各部分组织均为奥氏体+铁素体。图4a、图4b、图4c为单向熔敷路径的底部、中部、顶部金相组织。从图4可以看出,底部和中部晶粒与顶部相比较为粗大,为长条形柱状晶,晶粒沿试样中心高度方向生长,层与层的熔合线附近的晶粒比焊道中心部位更为粗大。这是因为前一层焊道对后一层焊道有预热作用,后一层焊道对前一层焊道边缘也有加热作用,层与层之间热量的相互作用,使焊道的冷却时间延长,延长了晶粒生长的时间。同时,后一层焊道对前一层焊道的表层部位有重熔作用,所以熔合线附近的晶粒要大于焊道内部的晶粒尺寸。试样顶部的组织相比于底部和中部较为细小,是因为顶部只受到前一层焊道的预热作用,并未受到后一层的继续加热,相比于低部和中部,大大缩短了冷却时间,所以晶粒较为细小,等轴晶和柱状晶并存。

图4 不同熔敷路径不同位置微观组织

图4d、4e、4f为“Z”字熔敷路径成形试样的底部、中部、顶部组织形貌。从图4可以看出,晶粒的生长方向和大小与单向熔敷路径的组织相似,也是底部与中部组织较为粗大,顶部较为细小。不同之处在于,“Z”字熔敷路径成形试样的组织能看出明显的交错,单向熔敷路径时晶粒生长的方向具有一定的规律,即沿中心位置向高度方向生长,以柱状晶为主,厚度方向边缘位置以等轴晶为主,δ相由中心位置的链状、长条状变为边缘位置的断续、不完整的网状和岛状。

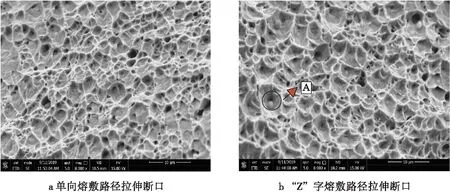

2.3 试样的断口分析

图5为两种熔敷路径下拉伸试样的断口,可观察到明显的韧窝存在,均为韧性断裂,较为均匀,“Z”字熔敷路径拉伸试样断口较深。通过电镜可以观察到在韧窝中有粒子存在,对图5b中韧窝A中的粒子做能谱点扫描,其中元素质量分数:C含量0.29%,Si含量0.31%,Cr含量22.1%,Mn含量2.39%,均比原含量有所升高,Ni含量8.41%,比原含量有所降低。在试样的成形过程中,先期熔敷的金属材料在热循环的重复作用下,其成分含量发生改变析出二次相,而这样的二次相是拉伸过程产生微观裂纹引发试样断裂的主要因素之一。

图5 拉伸试样断口

2.4 试样的力学性能

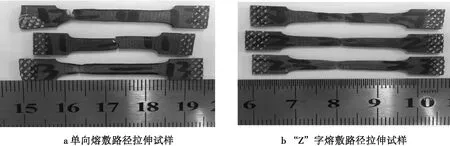

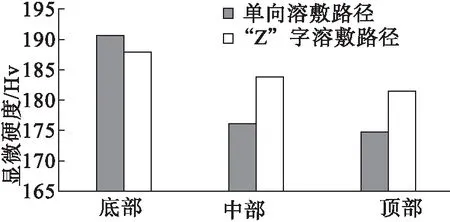

图6为两种熔敷路径的非标拉伸试样,试样的取样方向如图2所示,单向熔敷路径拉伸试样的强度平均值484.55 MPa,经过测量其延伸率为37.78%;“Z”字熔敷路径拉伸试样的强度平均值590 MPa,经过测量其延伸率为55.11%,如表2所示,“Z”字熔敷路径拉伸强度与延伸率均高于原材料的性能。图7为两种熔敷路径下试样沿高度方向的显微硬度分布情况,硬度从最底部位置、中间位置、最顶部位置各测10个点,点与点之间距离0.5 mm,得出如图7的数值,两种不同熔敷路径测得的硬度均呈现出随着层数的增加硬度逐渐下降的趋势。单向熔敷路径试样的平均硬度为180.5 HV,“Z”字熔敷路径试样的平均硬度为184.4 HV,“Z”字熔敷路径试样的平均硬度略高,但二者相差不大。“Z”字熔敷路径试样的硬度降低趋势较为均匀平缓,单向熔敷路径试样底部硬度较高,中间与底部下降较多,下降趋势较为明显。

图6 拉伸试样

表2 多层构件拉伸试验结果

图7 试样的硬度分布

3 结论

(1)“Z”字熔敷路径成形的试样与单向熔敷路径成形试样相比,成型件的外形轮廓一致性更好。单向熔敷路径成形时试样末端塌陷更严重,电弧稳定性差;

(2)单向熔敷路径和“Z”字熔敷路径成形的试样各部分组织均为奥氏体+铁素体。试样底层和中部的组织几乎相同,为柱状晶区;“Z”字熔敷路径成形试样组织与单向熔敷路径相比有明显的交错;

(3)两种熔敷路径的试样断口均有韧窝存在,均为韧性断裂。但“Z”字熔敷路径成形试样的抗拉强度、硬度、延伸率均高于单向熔敷路径的成形试样。