费托合成搅拌釜气含率的冷模实验与CFD模拟

郑 林 ,杨 勇 ,张 煜 ,张丽丽 ,白云坡 ,王 洪 ,古芳娜

(1.中国科学院大学,北京 100049;2.中科合成油技术有限公司,北京 101407;3.中国科学院过程工程研究所,北京 100190;4.中国科学院山西煤炭化学研究所 煤转化国家重点实验室,山西 太原 030001)

我国的能源结构富煤少油,近年来,随着国民经济的快速发展,石油的对外依存度不断上升,2017年度已高达67.4%,国家的能源安全受到严重威胁[1]。以费托合成反应为核心的煤炭间接液化技术是降低石油对外依存度,实现煤炭资源清洁高效利用的主要方法之一[2]。工业中常见的费托合成反应器包括固定床、浆态床和流化床反应器,其中,浆态床反应器具有温度均匀、易于操控、可在线更换催化剂等优势受到广泛的重视[3]。实验室小试装置通常采用搅拌式浆态床反应器,与鼓泡塔相比,搅拌釜内流体流动状态更加复杂。不同的实验装置和操作条件,研究者的结论有很大差异,研究主要集中在空气-水体系、低气含率、大气泡尺寸、低搅拌转速等方面[4-7]。Varela等[8]进行了高转速下气液搅拌槽的两相混合过程的研究,但没有设置挡板,忽略搅拌槽挡板的扰流作用。

随着计算流体力学(CFD)的快速发展,采用CFD方法对搅拌釜的流体流动进行数值模拟已取得了很大的进步。Lane等[9]对搅拌釜内的气液流动模拟进行改进,能够较好地描述流体速度和气液分散。Wang等[10]在改进的内外迭代法处理搅拌桨区、经验关联式处理气液流动的基础上,模拟单层六直叶涡轮桨的气液两相的流动,得到两相流的流场和不同径向位置的气含率曲线。Cheng等[11]基于Euler-Euler多流体模型的观点,将适用于单相的有限节点概率密度函数模型扩展成两相形式,采用CFD耦合微观混合模型的方法计算了煤油-水液液不互溶体系中硫酸钡沉淀过程,模拟结果与实验值比较吻合。但是对于小型搅拌釜桨叶底部液相区域及釜体结构的研究一直较少。

气含率是搅拌釜重要的流体力学参数,光纤探针具有响应速度快、测量精度高、抗干扰性强等优点,可以准确测量小尺寸气泡的局部气含率[12-13]。费托合成实验室搅拌釜的气体表观气速较小,受釜体结构影响,釜底部固含率较高,通过改变挡板、搅拌桨叶、增加导流筒等方法均不能有效解决相分散问题,实验室催化剂评价结果一直存在平行性效果差的问题。因此,本文采用轻柴油-空气体系,针对搅拌釜的局部气含率进行光纤探针法的冷模实验研究,对搅拌釜的流场进行CFD模拟,考察高搅拌转速下改进气体分布器及改变釜体结构对气液两相分散效果的影响,旨在为费托合成实验室评价装置的设计、改造提供基础数据支持和理论依据。

1 实验部分

1.1 实验设备

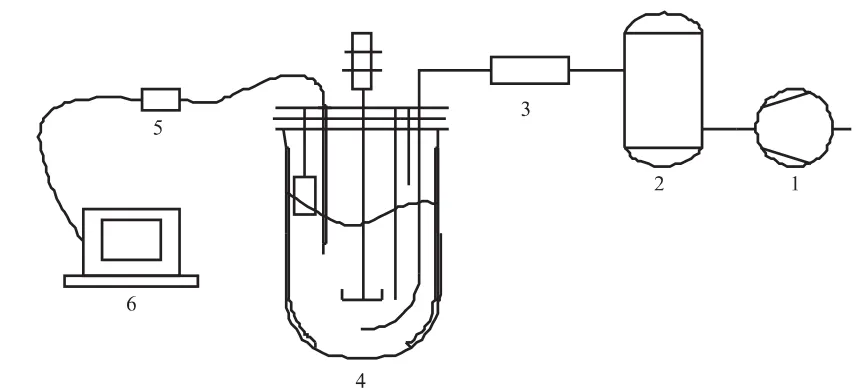

实验装置如图1所示。参照热态费托合成实验室小试装置,等比例建立冷模装置,设置相同的内构件,进行冷模实验。

图1 气-液搅拌釜冷模实验装置Fig.1 Cold model experimental equipment of gas-liquid stirred tank

搅拌釜式反应器冷模装置由透明有机玻璃筒体组成,封头为半球型结构,搅拌釜直径T=80mm,高H=180mm,静液位高度设为h=1.13T。挡板采用完全挡板[14],宽度为0.10T,离壁面1mm均匀设置3块挡板。搅拌桨采用单层六直叶圆盘涡轮桨[15],桨叶宽度0.13T,搅拌桨总直径0.5T。气体出口位于搅拌桨叶下方,入口气体分布器分别考察直管型、盘管型、烧结金属柱体、烧结金属板等4种,参数详见表1。

其中,直管型分布器为管径Φ6mm×1.5mm的316不锈钢管;盘管型分布器均匀分布3个1mm孔;烧结金属柱体型分布器为直径20mm、高21mm的圆柱体,在搅拌桨叶下方水平放置;烧结金属板型分布器采用平底型封头,在釜体底部螺丝固定。在冷模装置内分别设置汽相测温管、液相测温管、在线取样管、油蜡分离器等内构件。

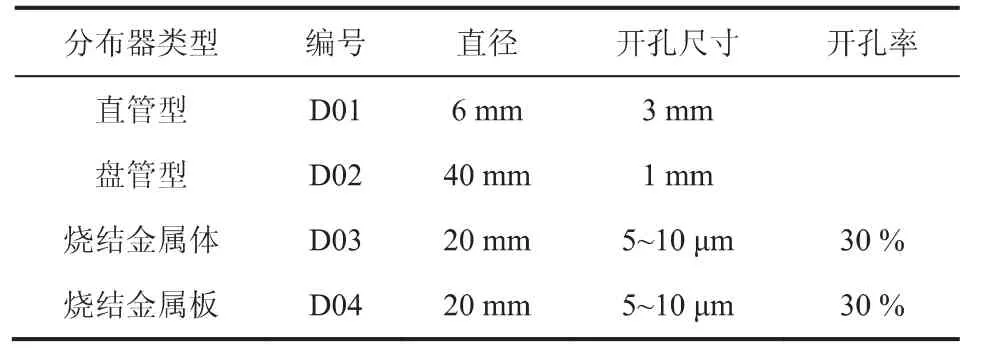

表1 分布器参数Table 1 distributor parameters

1.2 实验方法

冷模实验在常温常压下进行,测试体系为轻柴油-空气两相体系。其中,轻柴油为费托合成产物,20℃时,密度0.7620g/cm3,运动粘度2.297mm2/s;气体来自空气压缩机,经储罐稳压后,经质量流量计 (品牌:BROOKS;型号:5850E;量程:0~10 L/min)计量,进入冷模装置。采用光纤探针法测量局部气含率。

本文所用的光纤探针是纤芯50μm的多模光纤,采用化学刻蚀法制备,光纤探针的详细制备方法见文献[16]。通过控制腐蚀温度和腐蚀时间,制备针尖锥度在45~60°的光纤探针。采用NI USB 6341型号数据采集卡进行采样,采样数量为50000个,采样频率5000s-1。采用MATLAB程序进行光纤信号处理、计算气含率,每个点的数值取10次的均值。 阈值取 0.3×(Umax-Umin)[17]。

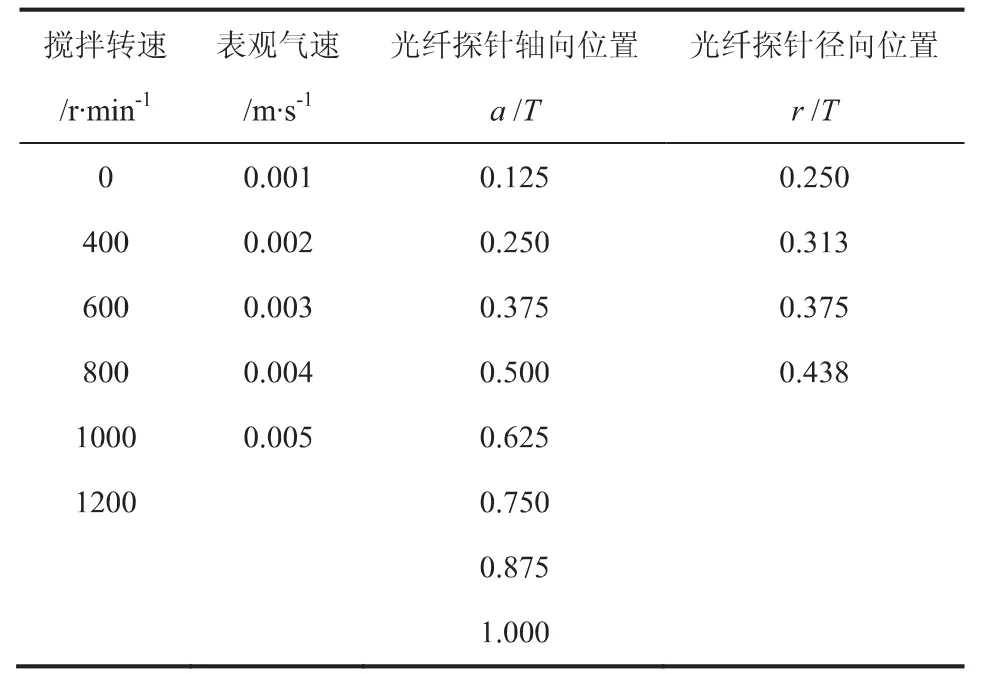

搅拌转速、表观气速、光纤探针轴向径向位置如表2所示。

表2 实验操作条件Table 2 Experimental operating conditions

2 模拟部分

CFD计算对象的结构与冷模实验的搅拌釜结构一致,数值模拟的工况和冷模实验采用的工况一致。其中,设定表观气速为0.001m/s,搅拌转速为800r/min。计算中处理气液两相流的方法采用Euler-Euler法,把气相和液相均处理为连续相,用类似于连续液相的方程来描述其特性[18]。

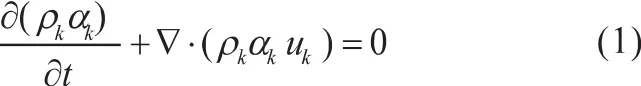

对于多相体系,各相的瞬时、局部质量和动量守恒方程可以表示为:

质量守恒方程

动量守恒方程

其中,k代表不同的相 (连续相和分散相),ρk为相密度,αk为相含率,uk为相瞬时流动速度,τk为相粘性应力,Fk为相间动量传递。

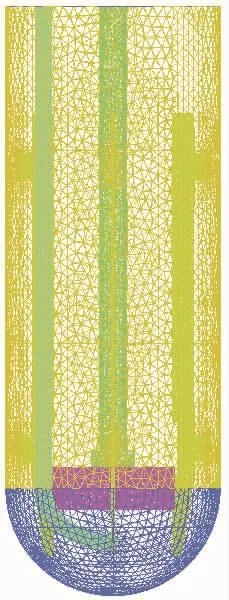

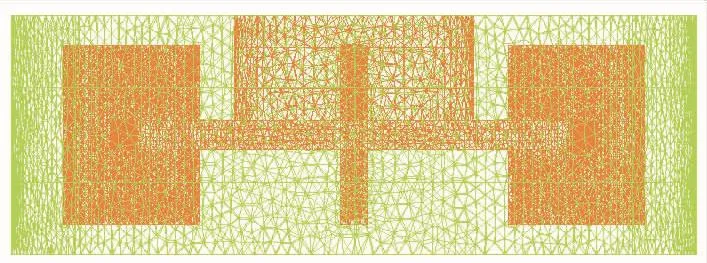

本文利用CFD软件Fluent 13.0进行模拟,采用标准k-ε湍流模型以及标准壁面函数、Euler-Euler法对气液搅拌釜内的流场进行模拟。网格采用四面体网格,网格总数约为1132000个,为了较准确描述搅拌釜内的流动特性,对桨叶区域网格进行了加密处理,如图2、图3所示。

图2 搅拌釜内网格示意图Fig.2 Grids in the stirred tank

图3 桨叶区网格示意图Fig.3 Grids in the impeller region

计算中桨叶的运动采用多重参考系 (MFR)处理。流动状况考虑瞬时流动,并在瞬时流动的基础上求平均流场。应用Euler-Euler方法时,引入如下假设:气泡为球形且直径为0.5mm[8]不变,不考虑气泡的聚并和破碎。

3 结果与讨论

3.1 直管型分布器(D01)的实验结果

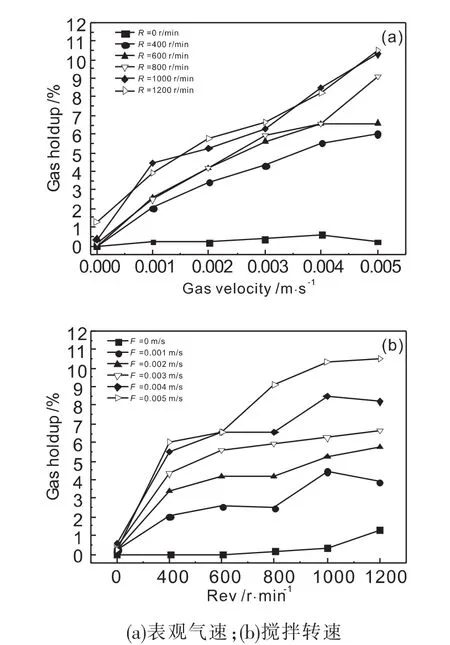

图4为轴向a=0.50T、径向r=0.13T时,分布器D01局部气含率与表观气速、搅拌转速的关系曲线。结果显示,局部气含率随表观气速增大而增大、随搅拌转速增大而增大[19-20]。表观气速增大,相同时间进入釜内的气体量增大,使气含率增加。Botton等[21]认为搅拌釜式反应器有临界转速,当搅拌转速低于临界转速时,搅拌桨叶的剪切力不足以撕裂大气泡,转速对气含率的影响不大;当搅拌转速大于临界转速时,大气泡开始破碎,气泡尺寸变小,气含率明显增加。本文中,受釜体空间限制,转速大于1000 r/min时,大气泡的破碎与小气泡的聚并达到平衡,气泡分散均匀,局部气含率不会一直增大,而是达到一个相对稳定值,局部气含率主要受表观气速影响。

图4 局部气含率分布曲线Fig.4 Local gas holdup distribution curve

表观气速为0m/s时,搅拌转速低于800r/min,气液界面随着搅拌形成凹液面,液面处于波动稳定状态;转速大于800r/min时,随着输出功率的增加,剪切力增加,凹液面在搅拌剪切力的作用下被“打碎”,界面上部的气体被吸入界面以下,导致界面气体返混,大气泡破碎,液相中开始出现小气泡,气含率增加。因此,转速R=800r/min是本文实验装置的界面气体吸入的临界转速,作为后续冷模实验及模拟工作的设定搅拌转速。

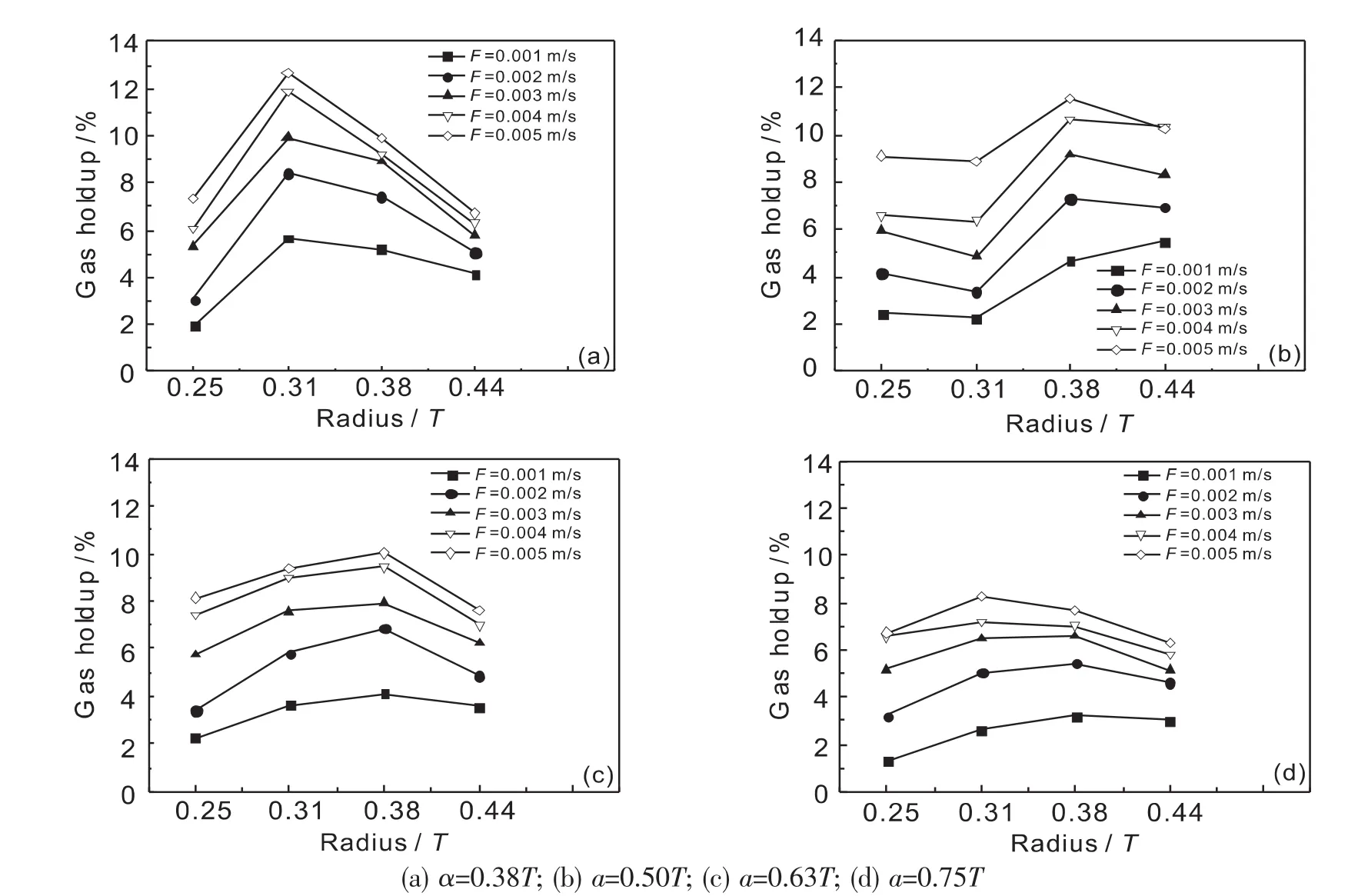

图5为直管型分布器D01不同轴向位置的局部气含率分布曲线。如图5所示,靠近搅拌轴位置,局部气含率偏低;沿径向位置,局部气含率整体上呈现先增大后减小的趋势;不同轴向位置气含率最高点出现的径向位置不一致;表观气速越大,差别越明显。图5(a)、(c)、(d)曲线均呈先增大后减小趋势,但图5(b)沿径向先减小后增大再减小,与其他轴向位置趋势不一致,a=0.50T作为后续实验的重点研究位置。

图5 不同轴向位置气含率分布曲线Fig.5 Gas holdup distribution curve in different axial positions

郝惠娣等[22]研究了搅拌釜单层自吸桨的气液分散特性,结果表明:气含率较大的区域主要分布在搅拌轴两侧,在进气的轴孔处与液面出口处为气含率最大的区域。本文采用单层实轴搅拌桨,当搅拌转速大于临界转速时,在搅拌桨剪切作用下,大气泡快速破碎,气泡很快分散均匀,搅拌桨叶后方形成尾涡空穴。搅拌转速远大于泛点转速的情况下,利于搅拌轴周边流体向壁面方向流动,导致搅拌轴两侧气含率减小。受釜壁与挡板作用,在搅拌釜内形成复杂的流场,近壁面位置气含率变化较大,气含率最高点不在壁面位置,而是向搅拌轴转移,搅拌转速一定时,表观气速越大,轴向位置差别越明显。

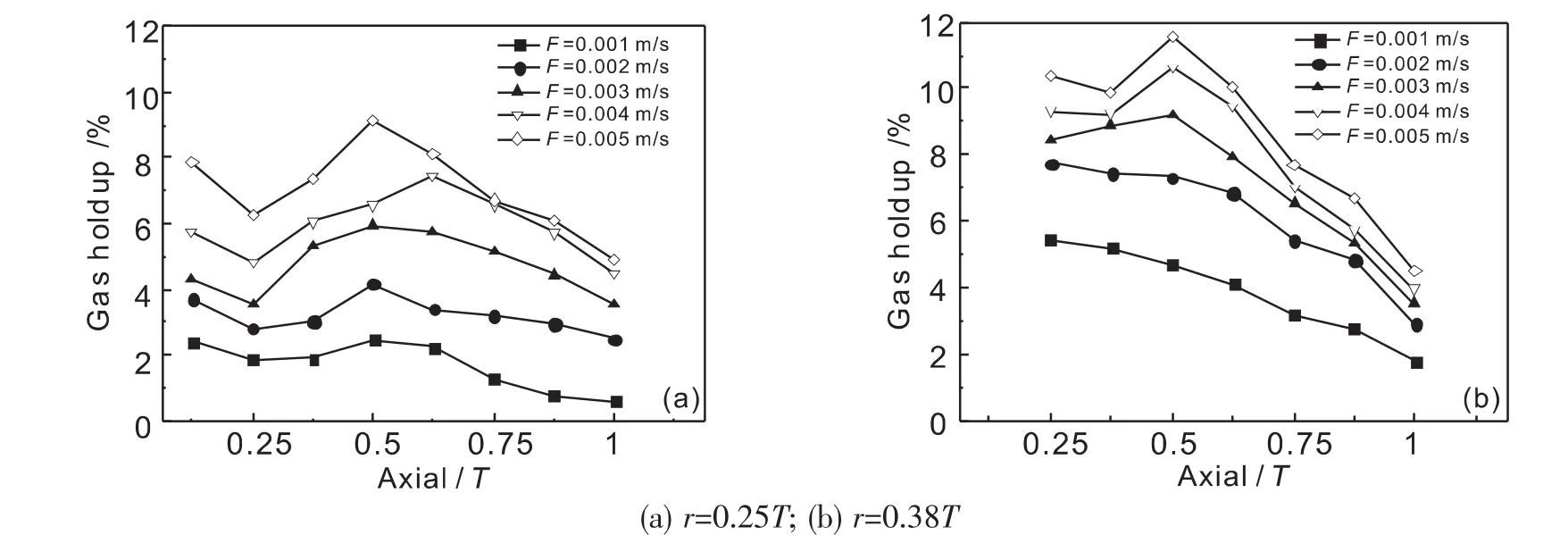

图6 不同径向位置气含率分布曲线Fig.6 Gas holdup distribution curves in different radial positions

图6为直管型分布器D01不同径向位置气含率分布曲线。如图6所示,不同径向位置沿轴向方向的局部气含率整体上呈现先减小后增大再减小的趋势,形成两个中心区,表观气速越大,越靠近搅拌轴,趋势越明显。搅拌桨附近,流体湍动能量最大,随着轴向距离增大,整体湍动能逐渐减小,导致局部气含率减小[23-24]。实验中经搅拌桨排出的流体,沿径向旋向流动,撞向壁面,在挡板扰流的作用下,改为垂直翻转运动,一部分沿挡板向上流动,一部分向下流动,各自形成一个扰流涡心,涡心处局部气含率增大;另一部分沿径向回流,导致流场突变,造成径向局部气含率反而先增大后减少。

3.2 不同类型分布器的实验结果

搅拌桨叶距离直管型分布器D01出口为0.13T,D01距离封头底部0.30T,考察分布器D01的冷模实验时发现,半球型封头底部流体为比较完整的旋涡状,流速较慢,与上层流体形成相对独立的运行区域。为解决这个问题,考察其他类型分布器时,进行分布器位置调整,设置盘管型分布器D02距离底部0.06T,桨叶仍保持原位置,分布器D02距离桨叶0.36T。烧结金属柱型分布器D03直径0.25T,设置在桨叶与封头底部正中位置,上下距离为0.13T。烧结金属板型分布器D04实验采用平底型封头,底部螺纹密封,分布板直径0.25T,桨叶位置降低,距离分布器D04为0.13T。

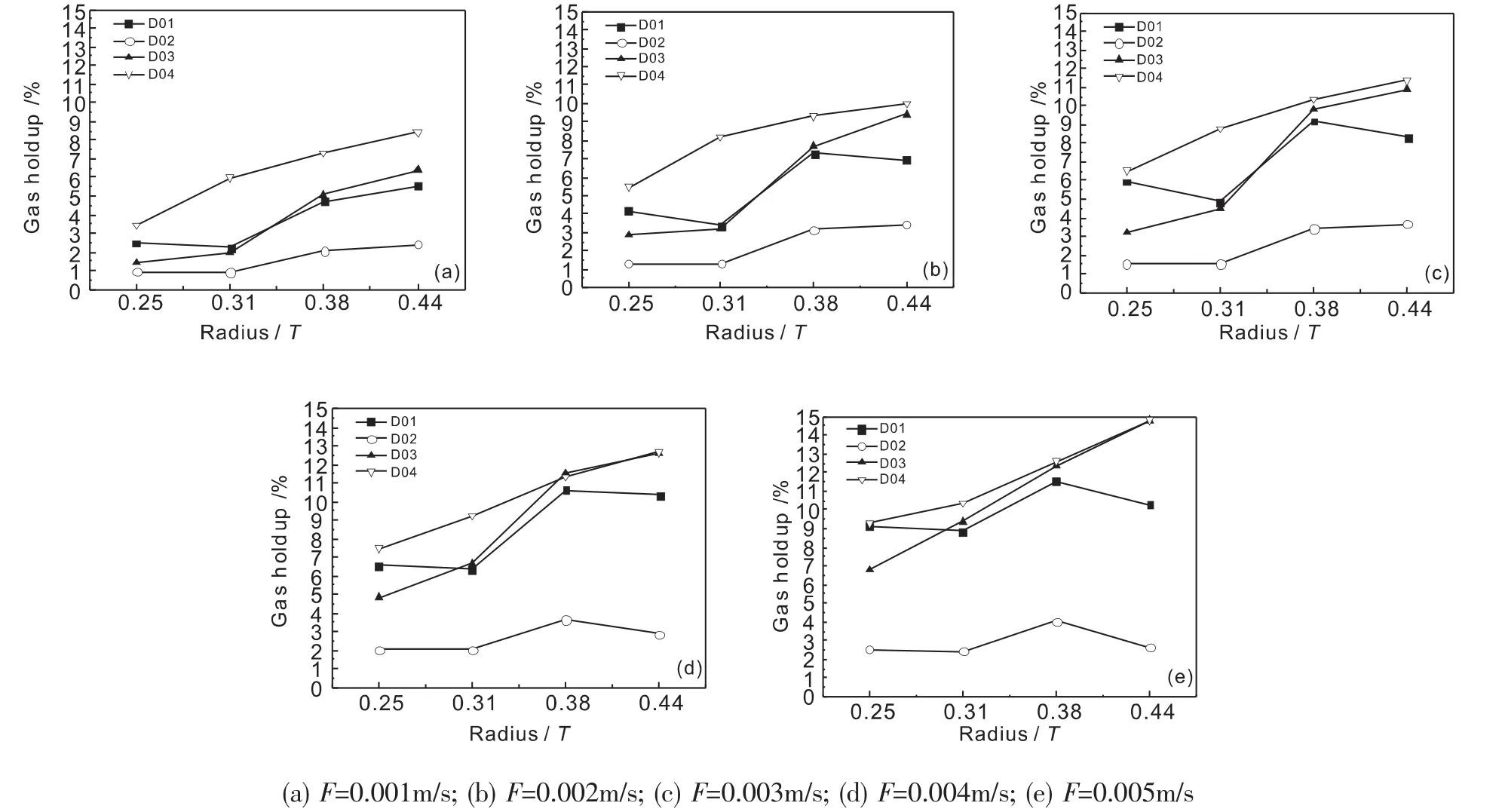

图7 不同类型分布器径向位置气含率分布曲线Fig.7 Distribution curves of gas holdup in radial position of different distributor

图7为轴向a=0.50T位置,不同类型分布器的径向位置局部气含率。如图7所示,分布器D01的局部气含率沿径向位置呈现先减小后增大再减小的趋势;分布器D02的局部气含率与分布器D01的趋势一致,但局部气含率整体偏小;分布器D03与D04的局部气含率均呈现随径向位置增大而增大的趋势,同一位置分布器D04局部气含率最大。实验结果表明,釜底部的气体分布器对气体的均匀分布作用明显。但随着表观气速的增大,一定程度上弱化了分布器的作用[11],差值减小。

表观气速为0.001m/s时,直管型分布器D01出口线速度为0.712m/s,假设盘管型分布器D02的3个向下的开孔气速均匀,对应的出口线速度为2.136m/s,出口线速度大,导致大气泡未在搅拌桨叶剪切力的作用下及时打碎,而发生“短路”,使分布器D02整体局部气含率较低。分布器D02为管径Φ6mm×1.5mm的316不锈钢管做成的直径20mm的环形盘管,增加D02开孔数量,距离总出口近的孔气速大,远的孔气速小,无法使气体分散均匀。

烧结金属柱型分布器D03气泡均匀,分散效果较分布器D01有很大改观,但气体分布器体积较大,封头底部独立的旋状区域没有明显改观。将D03尺寸缩小,由于每个孔出口线速度过小,分布器设置在搅拌桨叶下方,干扰底部流体流动。

烧结金属板型分布器D04设置在封头底部,搅拌桨靠近气体分布板,同样搅拌剪切力的作用下,底部流体分散均匀,局部气含率明显增大。与其他入口分布器相比,径向每个位置气含率均明显增大,利于物料间的接触混合与相分散。

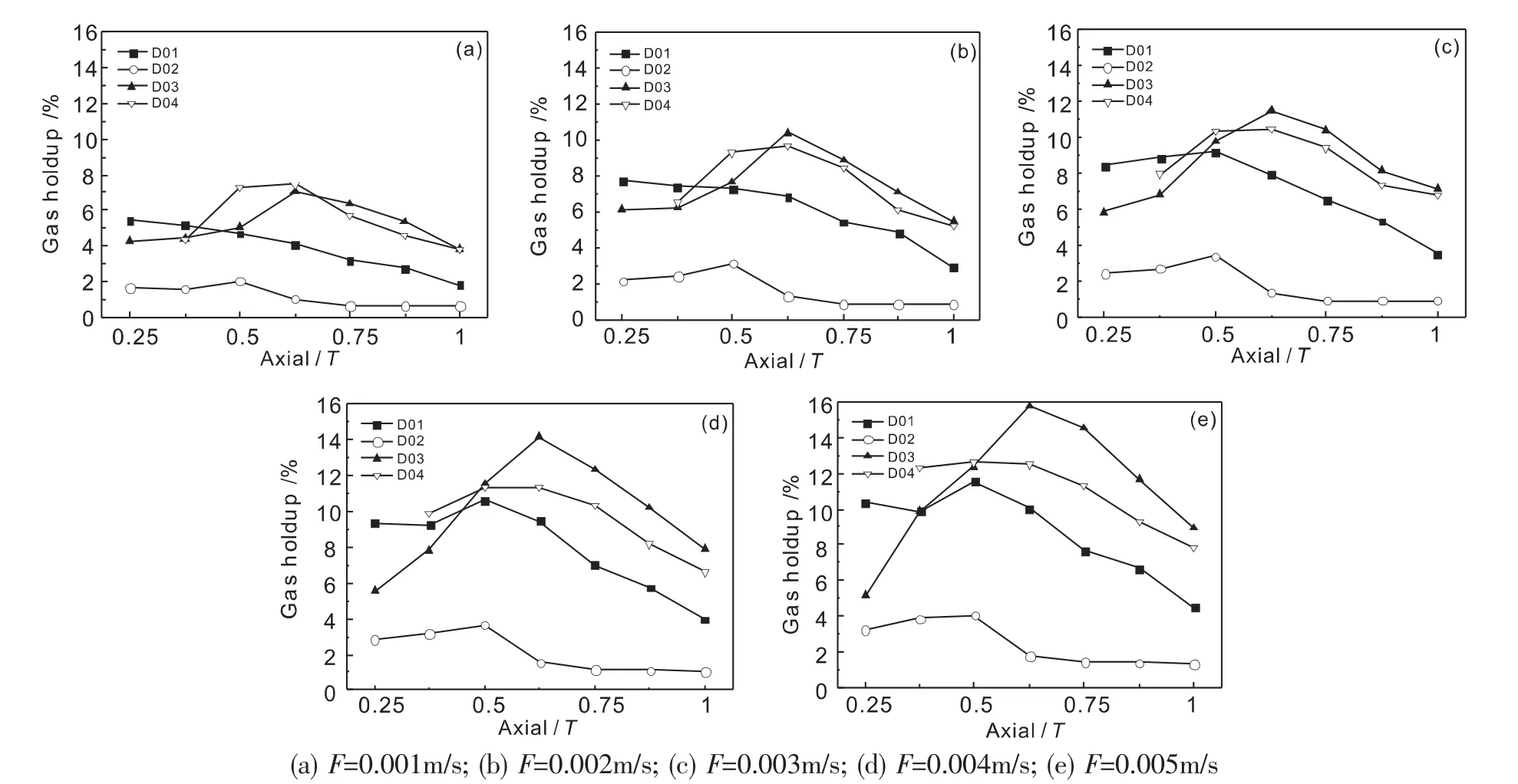

图8为径向r=0.38T位置,不同类型分布器的轴向位置局部气含率。如图8所示,分布器D01随轴向距离的增大,低气速时局部气含率单调降低,如图8(a)、(b),随着气速增大,局部气含率先增大后减小,如图 8(c)、(d)、(e);分布器 D02 整体偏低,局部气含率先增大后减小,a=0.50T处气含率最大;分布器D03与D04均呈现先增大后减小趋势,整体气含率较高,分布器D04分散效果比D03更加均匀,D03在a=0.63T的位置、D04在a=0.50T及a=0.63T的位置均形成一个明显的分散中心。

图8 不同类型分布器轴向位置气含率分布曲线Fig.8 Distribution curve of gas holdup in axial position of different distributor

文献[20]表明,气体在下轮区分散不好,气含率在釜底区域最低,大部分气体从下叶轮排出后向上运行,并逐渐向釜体中心聚集上升,导致釜体中心处气含率相对较高。釜底气相分散不均匀,使底部固含率偏高,形成旋状分散的“死区”,费托合成实验室搅拌釜表观气速通常低于0.001m/s,烧结金属板型分布器D04在轴向位置的局部气含率分布均匀,可以有效增大相分散。

3.3 模拟结果

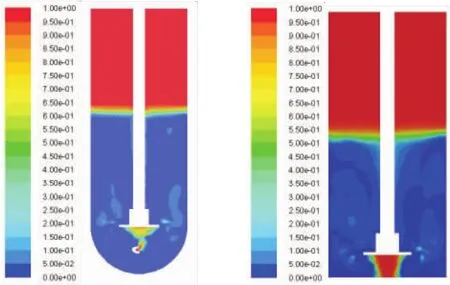

图9为半球型封头与平底型封头搅拌釜结构的气含率分布模拟结果。其中,半球形封头的入口气体分布器为直管型分布器D01,平底型封头的入口气体分布器为烧结金属板型分布器D04。

如图9所示,气体分布器的出口位置气含率最高,除此之外,在搅拌桨叶上方的局部气含率明显高于其他位置;径向位置气含率最高点不在壁面位置;不同轴向的最高点位置不同。模拟结果与冷模实验结果趋势一致。平底型封头烧结金属板型分布器的物相分散效果优于半球型封头的效果。

图9 气含率分布的模拟结果Fig.9 Simulation results of gas holdup distribution

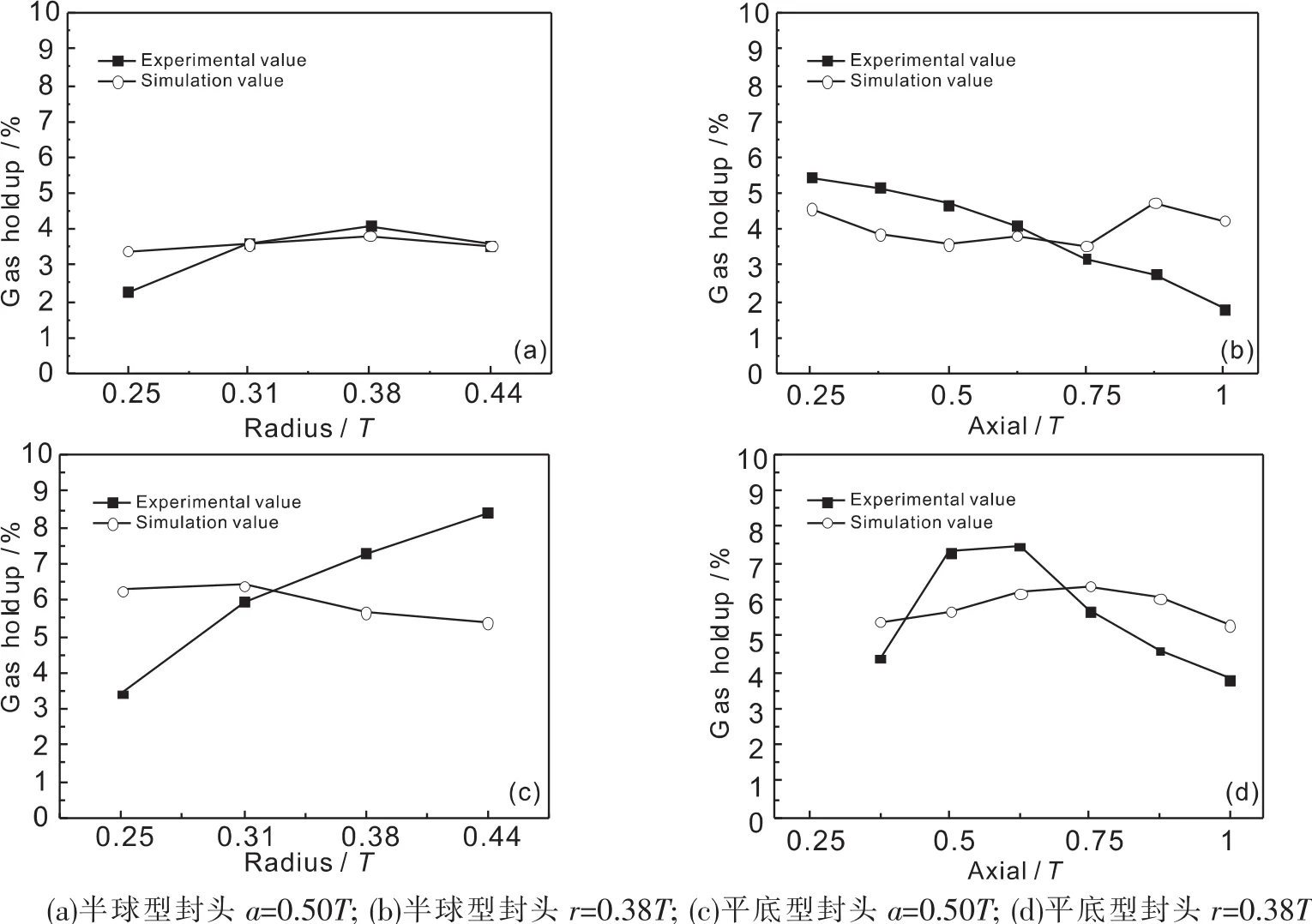

图10为不同气含率的实验值与模拟值对比曲线。从图10可以看出,半球型封头(图10a、b)的实验曲线与模拟曲线的变化趋势基本吻合,径向位置偏差不大,轴向位置大部分实验值比模拟值偏高,实验值单调下降,模拟值先减小后增大;平底型封头(图10c、d)模拟值与实验值相比偏差较大,实验值大部分点的结果比模拟值偏大,特别是a=0.50T及a=0.63T的位置。本文的模拟工作,主要进行釜体结构流场的初步模拟验证,尚未考虑气泡聚并与破碎模型[25],烧结金属板型分布器D04冷模实验的初始气泡尺寸较小,受浮力作用在上升过程及受搅拌作用向边壁运动过程中逐渐聚并,气泡尺寸增大,导致模拟值在釜体边壁与上部整体偏差较大[26]。

图10 实验值与模拟值对比Fig.10 Comparison between simulated and experimental results

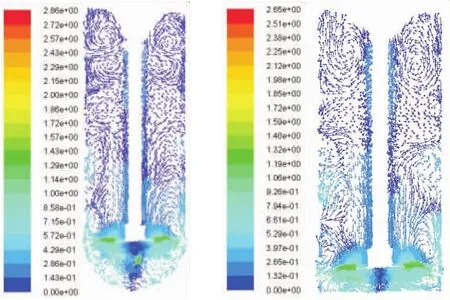

图11 速度矢量分布Fig.11 Velocity vector distribution in liquid phase

图11为模拟的速度矢量分布。如图所示,靠近液面位置,半球型封头形成两个小的循环涡旋,平底型封头则是形成一个较大的循环涡旋;中间位置,平底型封头湍动更剧烈;底部搅拌桨区域,两种类型封头上下各形成一个循环涡旋,桨叶处形成一个高速径向射流,流体在桨叶末端处的矢量速度最大[27]。桨叶的上下层分别形成局部的涡旋循环,使底部的流域均处于循环中。半球型封头的搅拌釜底部形成一个局部“死循环”,与上层流体交换少。平底型封头底部没有死区,流体湍动剧烈,整体搅拌效果更好。平底型封头的底部液相分散更均匀,矢量速度相对较大,有利于气液相分散。

4 结论

本文采用轻柴油-空气体系,采用光纤探针法对费托合成实验室高速搅拌釜的局部气含率进行冷模实验研究,并对搅拌釜的流场进行CFD模拟,得到以下结论:

(1)局部气含率随表观气速增大而增大、随搅拌转速增大而增大;搅拌转速达到一定值时,局部气含率趋向恒定,局部气含率主要受表观气速影响。

(2)沿径向位置,受流体返混的影响,局部气含率先增大后减小;沿轴向位置,在挡板扰流的作用下,形成两个扰流中心。

(3)通过改进入口分布器布置及改变釜体结构,可以有效地提高釜底湍动,有利于气液相分散。

符号说明

a-轴向位置;D01-直管型分布器;D02-盘管型分布器;D03-烧结金属柱型分布器;D04-烧结金属板型分布器;F-表观气速,m/s;Fk-相间动量传递;H-搅拌釜高度,mm;h-静液位高度,mm;r-径向位置;R-搅拌转速,r/min;T-搅拌釜直径,mm;u-瞬时流动速度,m/s;αk-相含率;ρ-密度,kg/m3;τ-粘性应力,N/m2;下标:k-相。