Pt/ZSM-12催化剂上费托合成馏分油的加氢异构反应

许孝玲,张景伟,魏 军,王 华,朱路新

(1.滨州学院 化工与安全学院,山东 滨州 256600;2.中石油克拉玛依石化有限责任公司,新疆 克拉玛依 834000)

在石油资源紧缺和劣质化这种大趋势下,由煤、天然气经费托(F-T)合成技术合成的液体燃料和润滑油近年来受到越来越多的关注。F-T合成油最大的优点是无硫、无氮、低芳烃含量,是新一代清洁油品的优选。

对于经低温F-T(LTFT)合成的馏分油,饱和烷烃(尤其是正构烷烃)含量很高,十六烷值很高,但相应的凝点较高,因此需要进一步降凝,才能使柴油馏分达到较好的低温性能指标。柴油馏分的降凝可采用催化脱蜡和异构脱蜡两种技术。催化脱蜡技术是通过将高凝点的正构烷烃裂化而将其脱除的方式,因而柴油收率易受影响。而异构脱蜡是将正构烷烃异构化为支链烷烃保留在油品中,这种方式对柴油的选择性较高,收率损失较小,因此异构脱蜡技术得到越来越多的应用[1-3]。异构脱蜡催化剂通常采用一维十元环孔道的中孔分子筛如SAPO-11[1-3]、SAPO-41[4-5]、ZSM-22[3,6,8]、ZSM-23[7]等负载的贵金属催化剂,也有部分研究者采用一维十二元环孔道的ZSM-12分子筛作为异构反应催化剂的载体[8]。关于FT合成馏分油的加氢异构目前报道较少,有研究者[9]采用Pt/Al2O3与杂多酸的复合催化剂对费托合成汽油馏分进行加氢异构反应,取得了较好的异构反应效果。刘国柱等[10]采用Pt/SAPO-11催化剂,对费托合成中间馏分油(轻柴油馏分)原料进行选择性加氢异构反应,考察了温度对反应的影响,研究表明一定反应条件下产物的各项基本理化性质均满足美国军用标准MIL-DTL-83133E中替代喷气燃料的要求。目前,采用Pt/ZSM-12催化剂在加氢中试装置上进行F-T合成馏分油加氢异构的研究较少,而且很多文献对加氢异构反应产物性质的分析大多不够全面。

本文以低温F-T(LTFT)合成的馏分油(全柴油馏分)为原料,在加氢中试装置上考察Pt/ZSM-12催化剂的加氢异构反应性能,并对生成油的性质进行较详细的分析进而探讨产物利用方案。实验结果将对该催化剂上进行费托合成馏分油的异构反应具有一定借鉴作用,同时也为F-T合成馏分油加氢异构的工业应用提供非常有用的信息。

1 实验部分

1.1 原料油和催化剂

原料为LTFT合成的馏分油(商业品,亚申科技研发中心(上海)有限公司,馏程 192~397℃,属于柴油馏分),原料油中正构烷烃质量分数为91.03%,凝固点和冷滤点分别为14℃和16℃,硫和氮含量均<1.0μg/mL。ZSM-12分子筛为商业品(n(SiO2)/n(Al2O3)=76),将分子筛与一定量的Al2O3混合;加入成胶剂后在挤条机中碾压、成型,然后进行干燥和焙烧。采用等体积浸渍法在载体上负载贵金属Pt,Pt负载质量分数为0.5%,然后在120℃下干燥8h,在400℃下空气中焙烧4h。催化剂在装反应器使用前,在400℃下氢气气氛中还原4h。

1.2 催化剂表征

采用德国布鲁克(Bruker)公司Bruker-D8型X-射线衍射仪,确定催化剂样品的晶体结构。操作条件:Cu靶,Kα辐射源,管电压35kV,管电流25mA,扫描速率 2°/min,扫描范围 5~70 °。

催化剂样品的酸性采用氨吸附的程序升温脱附仪(NH3-TPD)进行分析测定。在微型TP-5080全自动多用吸附仪上先将催化剂样品在400℃下用高纯He气(流速30mL/min)吹扫1h,进行预处理;冷却至室温,并在室温下吸附NH3(流速10mL/min)至饱和;然后将催化剂样品加热升温至120℃,用高纯He气吹扫,脱除物理吸附的 NH3,直至基线稳定;最后程序升温(升温速率10℃/min)脱附 NH3,并用热导池检测器检测,由计算机进行数据采集。

1.3 催化剂评价和实验方法

实验所用装置为中型加氢实验装置,原料油和新氢一次通过流程。实验用氢为电解氢。首先,确认气路管线无油后,对加氢异构催化剂进行还原。还原结束后,以1.0MPa/10min的速度将反应压力升压到8MPa,将反应温度降至200℃,开始进原料油,升温至反应温度。原料油与氢气混合后进入反应器与催化剂接触,反应产物分别在高、低压分离器内进行气液分离,得到加氢生成油。对生成油采样色谱法进行组成分析。对反应生成油采用简易蒸馏装置进行馏分切割,然后将切割的馏分油进行性质分析。

2 结果与讨论

2.1 催化剂表征

加氢异构催化剂的XRD分析见图1。由图1可知,2θ在 8.7°、20.8°和 22.8°处的峰为 ZSM-12 分子筛的特征衍射峰[11]。催化剂的酸强度和酸中心分布可根据NH3-TPD结果(见图2)进行分析。由图2可知,催化剂的酸中心可分为弱酸、中强酸和强酸三种类型,图中的弱酸中心和强酸中心与文献[11]相近。三种酸中心的酸量可通过拟合曲线的积分面积反映(见表1),由表可知,催化剂的强酸量和中强酸量占81.8%。与Pt/SAPO-11分子筛催化剂的酸性质有所不同,SAPO-11分子筛以弱酸量和中强酸量为主[12]。

图1 催化剂样品的XRD谱图

图2 催化剂样品的NH3-TPD谱图

表1 催化剂样品的NH3-TPD拟合曲线的最高峰对应的温度和峰面积

2.2 反应温度对加氢异构反应的影响

在氢分压为 8.0MPa,空速为 1.0h-1,氢/油体积比为800的反应条件下,在不同反应温度下进行加氢异构实验。将不同加氢异构反应温度下的生成油进行切割,对≥160℃柴油馏分进行性质分析,如表2所示。由表中可知,≥160℃柴油馏分的十六烷指数很高(>70),密度很低。这主要是因为F-T合成馏分油中几乎全部由饱和烷烃组成,而对于同碳数的烃类,烷烃的密度最低、十六烷指数最高。反应温度为290℃时,虽然凝固点与原料油相同,但浊点明显低于原料油,说明已经发生了一定程度的异构反应。随着反应温度增加,≥160℃柴油馏分的收率、凝固点和冷滤点均随之减小,说明较高的反应温度有利于裂化反应和异构反应的进行。

表2 不同加氢异构反应温度下生成油中≥160℃馏分的收率及性质分析

图3 原料和不同加氢异构反应温度下生成油的总饱和烷烃碳数分布

图4 原料和不同加氢异构反应温度下生成油的异构烷烃碳数分布

为明确反应温度的影响,分别对原料和不同异构反应温度下的生成油(未进行切割的全馏分)进行组成分析,其碳数分布均在C5~C29范围内,对总饱和烷烃以及异构烷烃不同碳数的含量进行作图,分别见图3和图4。由总饱和烷烃碳数分布 (图3)可知,与原料相比,随着反应温度升高,生成油C14~C29的烷烃含量逐渐减少,C14以下的烷烃含量逐渐增加,表明裂化反应程度持续增加。而异构烷烃的碳数分布(图4)表明,与原料相比,反应温度为290℃时,生成油的异构烷烃含量显著增加,进一步说明此时发生了一定程度的异构反应;随反应温度进一步增加,异构烷烃含量逐渐提高,并且碳数分布逐渐向低碳数方向移动,进一步说明升高反应温度促进异构反应和裂化反应的进行。

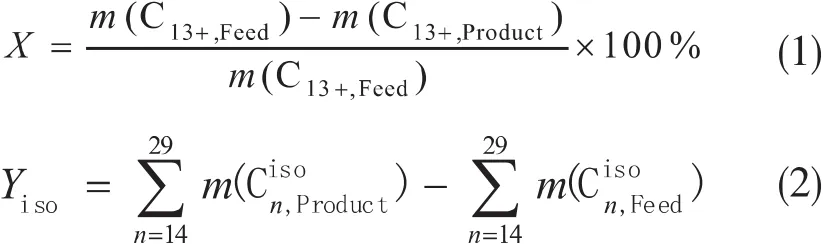

另外,图4中还可看出,随反应温度的升高,C8~C15异构体的收率一直呈增加趋势;而C16+烷烃的异构体收率均出现了一个最大值,呈先升后降的趋势,C16和C17异构体收率达到最大值时反应温度为320℃,C18~C20异构体在反应温度为310℃时达到最大值,C21异构体收率则在300℃时达到最大值。即短链烷烃达到异构体收率最大值时的反应温度较高,且随碳链的减小而升高,表现出低反应活性,这与文献[10]报道的结论一致。这是因为长链烷烃的反应活性更高,且长链的多支链异构体更易发生裂化。为进一步明确异构和裂化反应随反应温度的变化趋势,分别按公式1和公式2计算裂化转化率和异构收率,然后做图(见图5)。由于异构烷烃的生成一部分是由烷烃加氢饱和成异构烃,另一部分是由长链的烷烃裂化生成异构小分子,故公式2采用C14+异构烷烃的含量来表示异构收率,这样可以屏蔽裂化反应对异构烃生成的影响。由图5可知,当反应温度由290℃增加至310℃时,异构收率几乎呈线性增加;但反应温度由310℃增加至320℃时,异构收率略有降低;继续增加反应温度至325℃时,异构收率明显降低。另一方面,随反应温度增加,裂化转化率持续增加。这是因为异构反应为放热反应,从热力学来看,反应温度升高不利于反应的进行;但从动力学来看,温度提高反应速率增加。因此,未达到反应平衡时,反应温度提高,异构反应受反应动力学影响而速率增加;而当温度增加至一定程度后,继续增加温度反而不利于异构反应的进行[2,7,10]。从反应动力学和热力学来看,裂化反应均随反应温度增加而加速。当反应温度为310℃时,裂化转化率达到10%左右,此时异构收率达到最高值65%。文献[10]采用Pt/SAPO-11催化剂对F-T合成轻柴油馏分(<260℃馏分)进行加氢异构,当反应温度为355℃时,总转化率达到82.11%时,异构烃收率达到最大值(72.60%)。但由于本文与其采用的原料和催化剂不同,反应压力和空速不同,转化率和异构烃收率的计算方法不同,故二者不能进行比较。

图5 不同加氢异构反应温度下的裂化转化率和异构收率

式中:X—裂化转化率;m(C13+,Feed)—原料中C14~C29的烷烃质量;m(C13+,Product)—产物中 C14~C29的烷烃质量;Yiso—异构收率;—产物中C14~C29的异构烷烃质量;—原料中C14~C29的异构烷烃质量。

2.3 产物性质分析及产物利用方案研究

由表2可知,随反应温度增加,产物中柴油馏分的凝固点、冷滤点均逐渐降低,同时异构烷烃含量逐渐增大。柴油的低温流动性与异构烷烃含量和蒸馏曲线均有关;在同样的切割温度下,除初馏点外,柴油馏分的10%、30%、50%、70%、90%和终馏点温度均随反应温度增加而依次降低。对柴油馏分的凝固点和冷滤点与异构烷烃含量进行简单的关联,如图6所示(其中凝固点和冷滤点最高的数据点对应的是原料)。由图可知,异构烃含量较低时,凝固点和冷滤点随异构烃含量增加而降低的幅度较小;而异构烃含量较高时,其降低幅度显著增大。Vincenzo[13]对F-T蜡加氢裂化得到的FT柴油也进行了凝固点与异构烷烃含量的关联,与本文的趋势基本一致。

图6 FT柴油的凝固点(冷滤点)与异构烃含量间的关系

反应温度为 300℃、310℃、320℃和 325℃时,柴油馏分除密度外的主要性质分别满足5#、0#、-10#和-20#国V车用柴油标准(GB19147-2016)[14],并且保持了较高的收率(>88%)。异构生成油中柴油馏分的密度低于车用柴油标准,而且硫含量和芳烃含量非常低,这类柴油中的几乎不含有天然极性抗磨物质,燃料润滑性大大降低。研究表明,使用低硫、超低硫柴油的发动机频频出现油泵磨损失效问题[15]。因此,生成油中的柴油馏分不能直接用作车用柴油;但是其十六烷值很高,因此一种利用方案是作为车用柴油的调合组分,提高柴油的十六烷值。研究表明,F-T柴油馏分的十六烷值很高,同时硫、氮含量和芳烃含量极低,将其与常规柴油调合可大幅降低柴油机的碳烟NOx排放,改善柴油机性能和效率[16,17]。

由2.2节可知,反应温度为320℃和325℃时,裂化反应程度较高,且较低碳数的烷烃中异构烷烃的比例较高。有研究曾以馏程较轻的F-T合成馏分油为原料,经加氢异构生成符合标准的替代航煤燃料FT-SPK (Fischer-Tropsch Synthesized Paraffinic Kerosene)[18,19]。因此,对反应温度为320℃和325℃时的生成油PFZ4和PFZ5采用另一种切割方案,考察生产替代航煤燃料FT-SPK的可行性。经蒸馏切割探索后,将煤油型燃料的切割温度设为160~270℃,160~270℃段馏分的性质分析如表3所示。由表3可知,反应温度为320℃时,160~270℃段馏分的密度、运动粘度等性质满足FT-SPK标准,但唯有冰点略高于指标要求;而反应温度为325℃时,该段馏分的密度、运动粘度、冰点等主要性质均满足美国军用标准MIL-DTL-83133G[16]中对FT-SPK的标准要求。

表3 异构反应生成油中160~270℃馏分的收率和性质分析及替代航煤燃料FT-SPK的标准

表4 异构反应生成油中≥270℃馏分的收率和性质分析

另一方面,≥270℃馏分的性质分析见表4。由表4可知,反应温度为320℃和325℃时,该段馏分除密度外的主要性质分别满足-10#和-20#车用柴油标准,十六烷指数很高,仍可作为高十六烷值的车用柴油调合组分。

需要指出的是反应温度为320℃时,可通过进一步调整轻柴油的切割温度(如降低终馏点温度)来得到满足替代航煤燃料要求的产品。

因此,第二种利用方案是将生成油进行适当切割,轻柴油馏分作为替代航煤燃料 FT-SPK,重柴油馏分作为高十六烷值的车用柴油调合组分。

3 结论

(1)以F-T合成馏分油为原料进行加氢异构实验时,随反应温度增加,柴油馏分的收率、凝固点和冷滤点均随之逐渐减小。当反应温度为310℃时,裂化转化率达到10%左右,此时异构收率达到最高值65%。

(2)F-T合成馏分油加氢异构反应生成油中柴油馏分的十六烷指数很高(>70)、密度很低,可作为高十六烷值的车用柴油调合组分。

(3)在较高的反应温度(如 325℃)下,轻柴油(160~270℃)馏分满足替代航煤燃料 FT-SPK的指标要求,重柴油(≥270℃)馏分可作为高十六烷值的车用柴油调合组分。