基于有限元分析的PCD立铣刀铣削紫铜工艺参数研究

贾云海,权崇豪,郭建梅,王 民,张勤俭

(1.北京市电加工研究所,北京 100191; 2.北京工业大学机电学院,北京 100124;3.北京交通大学机电学院,北京 100044)

1 前言

采用传统的硬质合金以及高速钢刀具加工有色金属时,往往由于粘结在前刀面的积屑瘤而造成刀具的失效。新型的PCD材料具有高硬度、高导热性、低摩擦系数、低热膨胀系数等优点,作为刀具材料,适合于高效高速加工,得到越来越广泛的应用[1]。发达国家在航空航天、汽车制造、机械加工等精密加工领域广泛采用PCD刀具替代硬质合金刀具,提高了加工效率,降低了刀具的磨损以及失效率[2]。而有限元仿真技术在金属切削研究中得到了越来越广泛的采用,可以大量地减少刀具设计以及刀具实际加工的周期和成本[3]。

在电火花成形和磨削加工中,紫铜是一种常用的电极材料,特别是在电火花微细和精密加工时,常常采用紫铜作为工具电极材料[4]。

方刚等[5]采用了弹塑性材料模型在DEFORM-2D软件中建立模型进行了有限元分析,得到了切屑成形、温度分布、切削力变化以及残余应力与切削参数间的关系。黄素霞和李河宗[6]在ABAQUS有限元分析软件中耦合了切削热的影响,获得了切削应力场、应变场分布,切削后表面粗糙度以及温度分布的相关数据。王永胜等[7]在DEFORM-3D软件中建立正交切削加工有限元模型,考虑了工件材料本构关系、局部网格自动重划分、刀屑摩擦、切屑分离等影响切削仿真的关键因素,得出切削速度与残余应力之间的定性关系。侯军明等[8]建立了整体铣刀的三维模型,通过改变模型中的轴向和径向的切削深度,分析了切削力的变化趋势,并进行了试验验证。雷来贵等[9]采用PCD刀具对纯铜进行切削试验,研究了刀具几何参数、切削参数对电极表面粗糙度的影响,通过对试验结果进行分析得出了铜电极车削加工过程中切削参数对铜电极表面粗糙度的影响规律。曹岩,刘新户等[10]进行了整体式立铣刀铣削加工中温度场有限元分析,得出铣削过程中整体式立铣刀铣削温度与背吃刀量、每齿进给量和切削宽度呈线性相关,且铣削温度随背吃刀量、每齿进给量和切削宽度的增加而升高;立铣刀铣削温度场的最高温度位于立铣刀侧刃前刀面处等结果。杨海军等[11]使用PCD刀具对锡青铜材料进行高速干式切削试验,分别采用扫描电镜(SEM)、X射线能谱仪(EDS)对刀具的磨损形貌进行观察和对磨损区域化学成分进行分析,并以此研究了PCD刀具的磨损机理。姚炀等[12]通过回归正交设计和单因素试验设计,利用DEFORM-3D有限元仿真软件进行PCD刀具高速车削高强铝合金的切削力仿真;建立了切削力与切削用量之间的预测模型,并通过方差分析验证了模型的可靠性。

虽然铣削仿真研究已取得了一定的进展,但之前的仿真针对各种钢、钛合金和铝合金居多,铜材料仿真较少,且采用刀具基本为整体式铣刀,刀具材料一般为硬质合金。另外当前的建模技术中刀具设置为刚体,且多数不考虑热效应,结果有一定的偏差,因此才有柔性建模技术,实现综合的热力耦合分析。

本文应用有限元分析软件ABAQUS,以焊接式PCD双刃立铣刀铣削过程的建模为基础,充分考虑刀具与工件的摩擦及弹塑性变形产生的热量、刀具与工件之间的热传导等因素,研究不同加工工艺参数(如:铣削速度vc、轴向铣削深度ap、每转进给量f)对刀具温度场分布和切削力的影响,找出刀具温度分布和切削力随铣削参数的变化趋势。

2 有限元模型的建立

2.1 材料的本构模型

在金属切削加工过程中,工件材料处在高温、大应变和大应变率的情况下发生热弹塑性变形,因此综合考虑各因素对材料流动应力的影响,构建能够真实反映被加工材料特点的本构模型是保证有限元模型准确性的关键。常用的本构模型有Bodner-Paton模型、Follansbee-Kocks模型、Zerrilli-Armstrong模型、Johnson-Cook模型[3]。Johnson-Cook材料模型形式简单,应用广泛,是一个能反映应变率效应和温升软化效应的理想弹塑性强化模型,该模型对于温度从室温到材料熔点温度范围内都是有效的。具体表达式如下:

(1)

2.2 切屑分离准则

Johnson-Cook剪切失效准则:

(2)

εf=[D1+D2expD3σ*][1+D4lnε*][1+D5T*]

(3)

式中:Δε为有效塑性应变的增量,σ*为有效应力的平均值,D1-D5为在转变温度或低于转变温度下的断裂参数,由实验测得。当D=1时发生失效。失效应变εf和损伤的累积D,是平均应力、应变率和温度的函数。

2.3 摩擦模型

刀具与切屑之间的摩擦模型采用Zorev提出的模型,刀—屑接触区域划分为粘结区和滑动区。在粘结区域中,剪应力与材料的剪切屈服强度相等; 在滑动区域中,刀具与工件之间满足库伦摩擦定律的关系。

(4)

τf为刀—屑间的摩擦应力,μ为刀—屑间的摩擦系数,σn为刀—屑间接触的正应力,τs为工件材料剪切流动应力,本文滑动摩擦系数设定为固定值0.2。

2.4 铣削模型的建立

刀具三维模型和有限元模型如图1、图2所示,刀具由基体、中间层和刀片组成,基体和中间层材料为YG8,刀片为PCD,刀具几何参数为侧刃前角15度,底刃前角15度,螺旋角5度,刀柄直径12mm,刀刃直径13.5mm,工件材料为铜,设置其力学参数为基于温度的变化值,铣削的有限元模拟中分别将刀具和工件的初始温度设置为 20℃,对于加工过程所散失的热辐射热量忽略不计。

图1 PCD刀具三维模型Fig.1 The 3D model of PCD cutting tool

图2 铣削有限元模型Fig.2 The Finite element model of milling tool

3 铣削参数对铣削力的影响

由于铣削加工中铣削力较为复杂,研究的PCD铣刀为两刃立铣刀,铣削分力是周期性变化的,故此处研究铣削分力为瞬时铣削分力的峰值的平均值,由于螺旋角较小,所以铣削分力Fz基本为0,不做研究。此处研究的切削力为第二刀齿的切削力,即不考虑第一刀齿,因为第一刀切削量较大,不是稳定状态,从第二刀开始切削进入稳定状态,此后每次切削量等同。

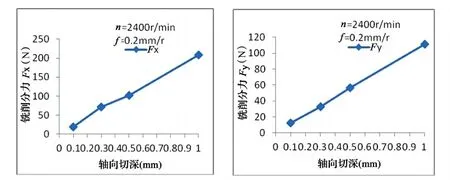

3.1 铣削深度对铣削力的影响

图3是在铣刀的每转进给量0.2mm/r、转速2400r/min的条件下,把铣削深度依次取为0.1mm、0.3mm、0.5mm、1mm时,铣削分力的变化情况。铣削分力Fx和Fy均随铣削深度增加而增加,其中铣削分力Fx的变化范围较大。随着背吃刀量的增加,刀具的切削力变化很快,呈现显著上升的状态。这是由于随着背吃刀量的增加,单位时间内切削金属量增加,刀具承受的切削力也增加。

图3 铣削力随铣削深度的变化趋势Fig.3 The trend of milling force with milling depth

3.2 每转进给量对铣削力的影响

图4是在铣刀的铣削深度0.3mm、转速2400r/min的条件下,把进给量依次取为0.2mm/r、0.4mm/r、0.6mm/r、1mm/r时,铣削分力的变化情况。铣削分力Fx和Fy均随每转进给量增加而增加,其中铣削分力Fx的变化范围较大。这是由于随着每转进给量的增加,单位时间内金属的切除率也随之上升,切削力也随之增大。

图4 铣削力随每转进给量的变化趋势Fig.4 The trend of milling force with the feed rate per revolution

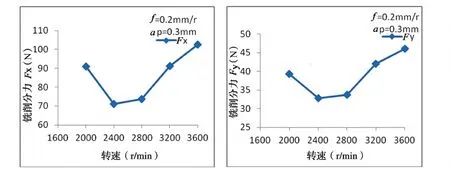

3.3 铣刀转速对铣削力的影响

图5是在铣刀的每转进给量0.2mm/r、铣削深度0.3mm的条件下,把转速依次取为2000 r/min、2400 r/min、2800 r/min、3200 r/min、3600 r/min时,铣削分力的变化情况。铣削分力Fx和Fy均随转速增大先减小后增加,在2400 r/min时铣削分力Fx和Fy最小。这是由于随着铣刀转速的增加,虽然切屑的产生速度、切屑的弹塑性变形速度也逐渐加快而且刀屑的摩擦力也逐渐增大,但由此产生的热量也很快上升,金属的热软化效应使切削力下降,后来刀屑之间的剧烈挤压和摩擦逐渐超过了热量集聚的影响,使得切削力又逐渐上升。

图5 铣削力随铣刀转速的变化趋势Fig.5 The trend of milling force with the milling cutter speed

在提高铣刀寿命方面,由于背吃刀量对切削力的影响较大,因此选择其参数值时须慎重:铣刀转速应在2400r/min~2800 r/min左右,此时切削力较小可以提高刀具寿命;背吃刀量可以适当取得小些,采取多次小切深的加工方式。

4 铣削参数对铣削温度的影响

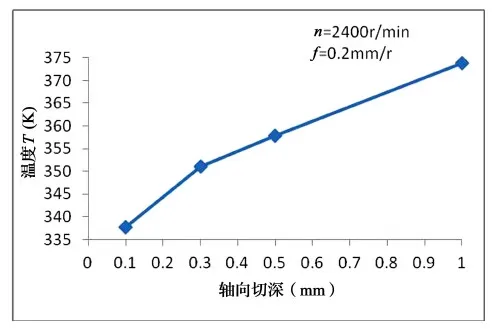

4.1 铣削深度对铣削温度的影响

图6是在铣刀的每转进给量0.2mm/r、转速2400r/min的条件下,把铣削深度依次取为0.1mm、0.3mm、0.5mm、1mm时,铣削温度的变化情况。随着铣削深度的增大,切削温度上升。这是因为随着铣削深度的增大,切削热增大,因此铣削温度有所上升。

图6 铣削温度随铣削深度的变化趋势Fig.6 The trend of milling temperature with the milling depth

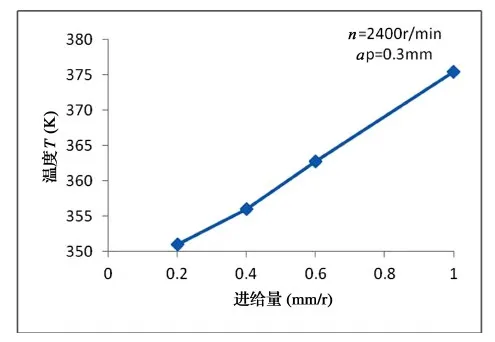

4.2 每转进给量对铣削温度的影响

图7是在铣刀的铣削深度0.3mm、转速2400r/min的条件下,把进给量依次取为0.2mm/r、0.4mm/r、0.6mm/r、1mm/r时,铣削温度的变化情况。随着每转进给量的增大,铣削温度上升。这是由于进给量的增加会使得单位时间金属切除量增加,切削热增加,切削温度升高;但与此同时切屑的变形系数随着进给量增加会减小,单位体积材料去除量的切削功降低;此外随着进给量增大,铣刀与切屑接触长度增大,增大了切削热量的传出面积,切屑带走更多的热量,几个因素相互影响,使得温度增加。

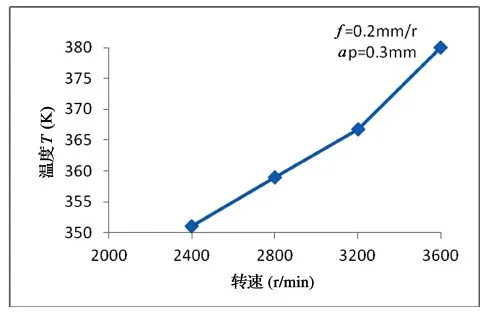

4.3 铣刀转速对铣削温度的影响

图8是在铣刀的每转进给量0.2mm/r、铣削深度0.3mm的条件下,把转速依次取为2000 r/min、2400 r/min、2800 r/min、3200 r/min、3600 r/min时,铣削温度的变化情况。铣削温度与铣刀转速成正相关性,这是由于随着铣刀转速提高,单位时间切除的金属量越多,克服金属变形与摩擦所需要的功也越大,产生切削热也越多,故温度上升。

图7 铣削温度随每转进给量的变化趋势Fig.7 The trend of milling temperature change with the feed rate per revolution

图8 铣削温度随铣刀转速的变化趋势Fig.8 The trend of milling temperature with milling cutter speed change

温度随铣削深度、每转进给量和转速增加而上升。在PCD刀具铣削铜时,刀具和工件温度不高,此时温度对刀具寿命影响较小,温度作为次要因素考虑。在满足工件表面质量和加工效率的条件下,应尽量选择低转速、小铣削深度和小进给量。

5 总 结

从以上的仿真分析,可以得到以下结论:

(1)、刀具温度随铣削深度、每转进给量和转速增加而上升;但刀具温度对刀具寿命影响较小,在满足工件表面质量和加工效率的条件下,应尽量选择低转速、小铣削深度和小进给量。

(2)、铣削深度对切削力的影响较大,当铣削转速在2400r/min~2800 r/min左右时,轴向铣削深度0.3mm,进给量0.2mm/r,可获得小的铣削力和较低的刀具温度。

致 谢:本课题的研究获得北京市自然科学基金(NO.3162013)和北京市科学技术研究院青年学者计划(No. YS201905)的资助。