DiaInspect-OSM在人造金刚石粒度检验中的应用

李世超, 王忠孝, 戚燕杰

(豫西集团中南钻石有限公司,河南 南阳 473264)

金刚石粒度检测常规方法是按照国家标准进行的,称取一定量的样品,在特定的筛分条件和筛分环境下,对装有样品的筛网进行长达15分钟的拍击摇摆,之后分别称量各个筛网中金刚石的重量,再通过计算得出粒度分布结果[1]。但是上述方法存在一些应用瓶颈,一是为保证筛分的充分性,筛分时间较长,检测效率的提高受到制约;二是对筛分设备产生的噪音需要进行降噪处理;三是筛分环境需要严格的温湿度保障。

随着金刚石产品多样化的发展,金刚石待检样品量逐渐增多,在不增加人员和设备的前提下,当前的金刚石粒度检测条件逐渐难以满足生产需求。因此,需要在保证检测结果准确度的前提下提高金刚石粒度检测效率。而DiaInspect-OSM显微扫描设备可以快速地对金刚石的颗粒尺寸进行扫描计算,因此可以通过一组符合国家标准的筛网搭建起常规的筛分检测与DiaInspect-OSM显微扫描之间的桥梁,在保证准确度,即方法的正确度和精确度的前提下,实现其对常规检测方法的可替代性。

1 实验

1.1 金刚石的DiaInspect-OSM系统粒径扫描实验

DiaInspect-OSM是一套包含高速摄像机等硬件和进行三维控制及数据分析软件的形貌分析系统,其实物如图1所示,原理是将一定数量的金刚石均匀散铺在透明玻璃板上,通过玻璃板的移动,对金刚石进行连续拍照,并进行数据分析。扫描系统拍摄的金刚石投影面积如图2所示。

图1 DiaInspcet-OSM扫描系统Fig.1 DiaInspect-OSM scanning system

图2 扫描系统拍摄的金刚石投影面积Fig.2 The diamond project area photo taken by sanning system

DiaInspect-OSM系统对扫描后的金刚石的投影面积进行计算,并将投影面积折合为等效的圆面积:

(1)

式中:xA为金刚石折合后的粒径,单位为mm;A为金刚石颗粒的扫描投影面积。

公式(1)表明,粒径xA与金刚石的颗粒尺寸大小有极大的正相关性。

考虑在同一种粒度的情况下,不同品级金刚石的晶型差异性可能对筛分和扫描结果产生干扰,为保证实验方法的普遍适用性,分别选取具有代表性的低品40/45-ZND2120、中等品级40/45-ZND2140、高品级40/45-ZND2180三个品级的金刚石进行实验。由于扫描系统的分辨率和最大图像尺寸的限制,每次每种样品扫描的颗粒数高于3000粒低于4000粒,且每一品级取12个样品进行扫描。

1.2 金刚石粒度筛分实验

(1)实验样品:ZND2120、ZND2140、ZND2180品级的40/45粒度金刚石。

(2)实验设备:新乡市华兴振筛机厂的BP-2001型拍击式筛分试验机;中航工业第五四零厂方孔Φ75mm电成型薄板检查筛组(筛孔尺寸分别为645 μm,455 μm,360 μm,255 μm);德国梅特勒XS204分析天平;德力西集团有限公司JS11S数显时间继电器;长春泰衡仪器仪表有限公司毛发式温湿度检测仪。

(3)实验方法:按标准GB/T 6406-2016《超硬磨料 粒度检验》进行筛分。

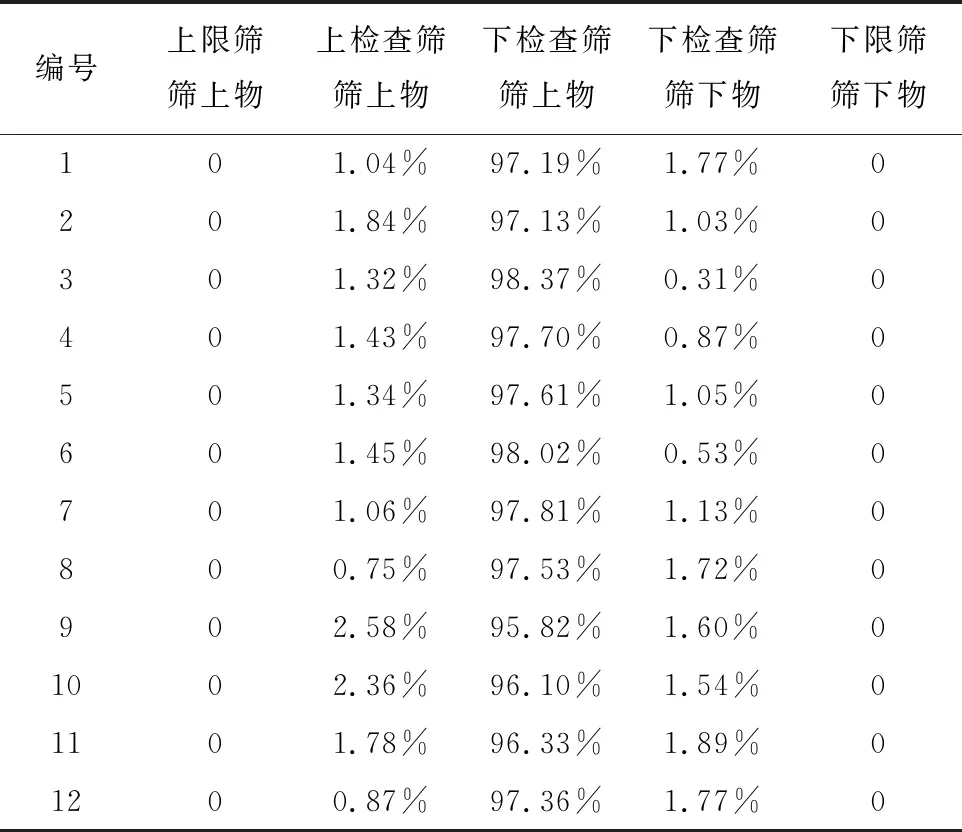

3个样品的筛分结果见表1、表2、表3所示。

表1 40/45-ZND2120品级金刚石粒度筛分结果

表2 40/45-ZND2140品级金刚石粒度筛分结果

表3 40/45-ZND2180品级金刚石粒度筛分结果

2 实验结果及数据分析

理论上,在筛分过程中,只有金刚石的颗粒尺寸小于筛孔尺寸时,金刚石才能通过筛网;大于筛孔时,只能留在筛网上。因此,可以用粒径xA值的大小来代表金刚石颗粒尺寸大小,当金刚石的粒径值小于筛网的筛孔尺寸值时,可以认为该金刚石可以通过筛孔,大于该值时,则不能通过筛孔,而该值即被称为阈值。

具体方法为:首先对金刚石样品进行扫描,并以由大到小的顺序对粒径xA值进行排列;假设样品金刚石实际的筛分结果:上限筛筛上物、上检查筛筛上物、下检查筛筛上物、下检查筛筛下物、下限筛筛下物分别对应为0%、a%、100%-a%-b%、b%、0%,设扫描样品金刚石的颗粒数为C,即粒径xA值的取样数量为C;则以粒径xA值中的最大值为起点,由大到小方向,第a%*C(小数点后四舍五入取整数,以下同)个粒径xA值,设为A,则A即为由此样品所确定的上检查筛阈值,以粒径xA值中的最小值为起点,由小到大方向,第b%*C个粒径xA值,设为B,则B即为由此样品所确定的下检查筛阈值;根据所确定的阈值,对于同样粒度同样品级的其他批次金刚石样品的粒径xA值,只需通过计算其粒径xA值中大于A值和小于B值的比例,即可预测其粒度的筛分结果。

通过上述方法在金刚石粒径xA值的排列中找出能够对应满足实际筛网筛分结果的xA值,并利用找出的阈值来统计计算扫描金刚石的粒径xA值中大于阈值及小于阈值的比例,从而预测金刚石的筛网筛分结果中位于筛网之上和位于筛网之下的比例,并通过比较扫描预测值和实际筛分值之间的误差来判断该方法的可行性。

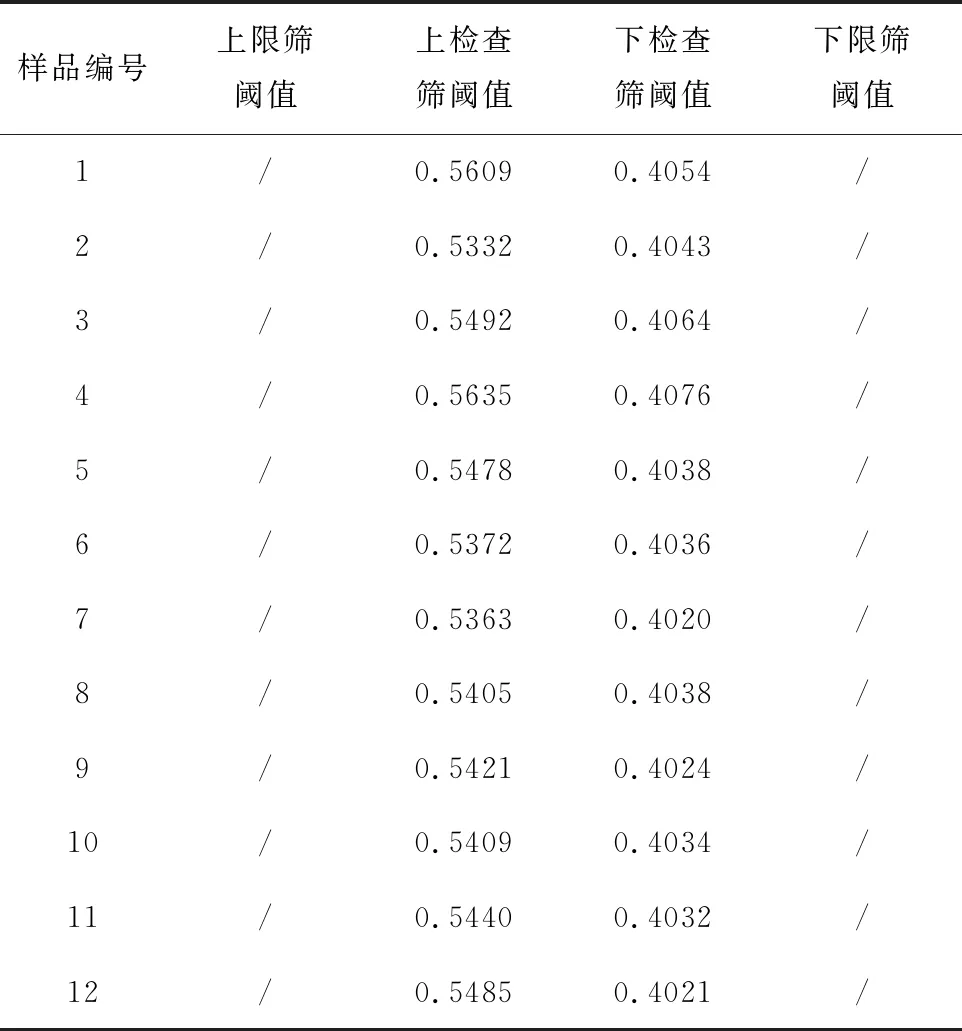

显然,每一个样品的筛分结果都可以确定一组阈值,为保证阈值的稳定性,可以对每个品级各个样品所确定的阈值求取平均值,即为该品级的阈值,分别见表4、表5、表6。

表4 40/45-ZND2120品级金刚石粒度扫描阈值

表5 40/45-ZND2140品级金刚石粒度扫描阈值

表6 40/45-ZND2180品级金刚石粒度扫描阈值

通过求取平均值来确立上检查筛阈值和下检查筛阈值,对于上下限筛的阈值,理论上应该按照上述方法,分别采用更粗和更细粒度的金刚石的实际筛分结果来确定上限筛阈值和下限筛阈值。例如,本文所求的分别是455μm和360μm筛孔尺寸所对应的阈值,如果要求上限筛645μm的阈值,通过查阅标准GB/T 6406-2016《超硬磨料 粒度检验》可知,应当用30/35粒度金刚石;同理,255μm的筛孔尺寸的阈值需采用50/60粒度金刚石,但是应当注意品级的一致性。这里为求简便,对于上限筛阈值,按照上检查筛与上限筛的筛孔尺寸进行比例折合,对于下限筛阈值,按照下检查筛与下限筛的筛孔尺寸进行比例折合,其结果见表7。

表7 40/45金刚石粒度扫描阈值

在确定各个品级所在的筛孔尺寸所对应的阈值后,通过对金刚石样品进行扫描得到xA值,然后判断样品的扫描xA值中大于上检查筛阈值所占的比例,其值即为上检查筛筛上物比例预测值,小于下检查筛阈值所占的比例,其值即为下检查筛筛下物比例预测值,剩下的比例即为下检查筛筛上物比例预测值。

3 方法的应用及评价

一种测量方法的可靠性应当由该方法的正确度和精密度来保证。正确度指大量测试结果的平均值与真值或接受参照值之间的一致程度;而精密度指测试结果之间的一致程度[2]。以下分别通过实验来验证方法的正确度和精密度。

3.1 应用扫描阈值进行粒度检测,验证方法的正确度

分别选取40/45粒度的ZND2120、ZND2140、ZND2180品级的金刚石样品各12个,分别进行粒度筛分和形貌粒径扫描,得到3种品级的金刚石粒度检验结果,见表8、表9和表10,3个表中括号前的检验数据是筛分结果,括号内的数据是根据各表确定的阈值进行的粒径扫描计算的结果。

表8 40/45-ZND2120品级金刚石粒度检验结果

表9 40/45-ZND2140品级金刚石粒度检验结果

表10 40/45-ZND2180品级金刚石粒度检验结果

对筛分结果和形貌扫描结果求取绝对误差,然后计算平均值及标准偏差。

绝对误差=上检查筛筛上物误差绝对值+下检查筛筛上物误差绝对值+下检查筛筛下物误差绝对值

表11 3种品级金刚石粒度检验结果绝对误差统计

通过对各个品级12个样品的粒度检验结果的绝对误差统计,其平均误差不高于2.2%,以95%的置信区间统计,最大绝对误差值小于5%。

3.2 应用扫描阈值进行粒度检测,验证方法的精密度

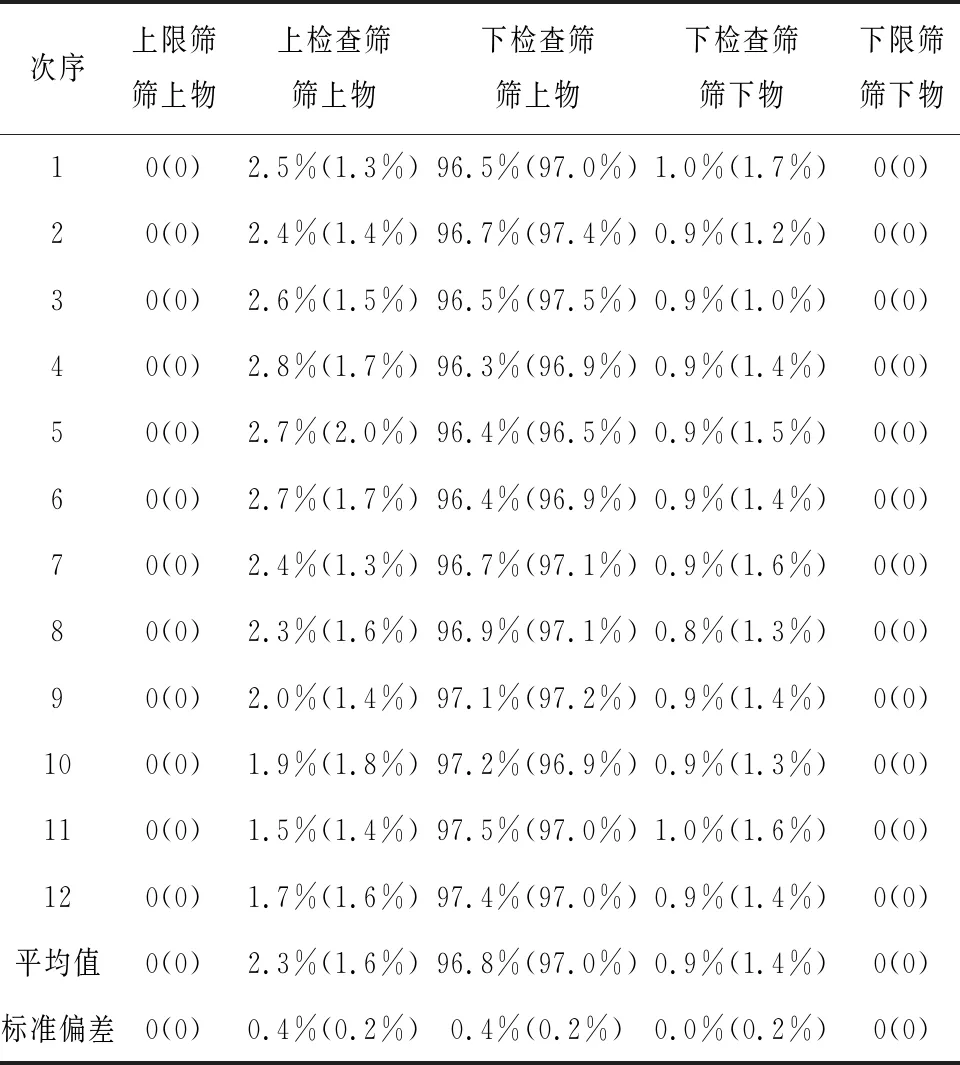

分别对1个40/45粒度ZND2120、ZND2140、ZND2180样品进行重复筛分12次,对比筛网筛分与扫描检测两种方法结果的波动性,见表12、表13、表14,3个表中括号前的检验数据是筛分结果,括号内的数据是根据各表确定的阈值进行的粒径扫描计算的结果。

表12 40/45-ZND2120品级金刚石粒度检测结果对比

表13 40/45-ZND2140品级金刚石粒度检测结果对比

表14 40/45-ZND2180品级金刚石粒度检测结果对比

上面3个表中的筛分结果与扫描结果的标准偏差表明,同一个样品,分别经过12次的筛网筛分和粒度扫描,扫描的重复性筛分结果的波动性较筛网筛分,最大高出0.3%,即该方法的精密度能够满足正常筛分需求,保证了数据的平稳性。

4 总结

本文以40/45粒度金刚石为例,分别以ZND2120、ZND2140、ZND2180低、中、高三个品级为代表,利用一套检查筛网确定出了金刚石扫描Xa值的粒度筛分阈值,并通过实验验证,实现了利用DiaInspect-OSM扫描来替代常规机械拍击式粒度检测方法的目的。