一种快速回收陶瓷结合剂cBN砂轮中高纯磨料的方法

刘宏伟,李 涛,吕升东

(沈阳中科超硬磨具磨削研究所,辽宁 沈阳 110179)

1 前言

随着人类社会迈入21世纪,从世界范围看,我们正处于装备制造技术快速发展的时期,对装备机械零部件的生产效率与加工精密度的产品要求越来越高,使得磨削加工技术得以迅速发展。现代磨削加工技术正快速向高速高效高精密加工方向发展,在陶瓷结合剂cBN磨具制造中,陶瓷结合剂的开发研究是陶瓷结合剂cBN磨具制造的基本前提,高性能陶瓷结合剂是制备高性能陶瓷cBN磨具的关键。经过多年的研究开发,陶瓷结合剂cBN磨具已进入工业生产和大规模应用阶段。

Cubic Boron Nitride立方氮化硼,缩写为cBN。分子式为BN,其晶体结构类似金刚石,硬度略低于金刚石,为HV72000~98000MPa,常用作磨料和刀具材料。1957年,美国的R.H.温托夫首先研制成功立方氮化硼。cBN是人工合成的一种超硬材料,由于其耐磨性好,高温稳定性好,并且在高温下对铁族金属元素呈化学惰性,因此cBN磨具尤其适合于高强度钢、耐热钢、高温合金等铁族金属部件的精密磨削加工[2-4]。

cBN单颗粒磨料价格5~15元/克,较昂贵。大部分砂轮使用完毕后,剩余部分还有大部分磨料,另外生产厂家制作过程中的废品也都含有大量可回收的cBN磨料,本文从回收而不伤害磨料性能的角度出发,在真空烧结炉选取适宜温度对废旧陶瓷结合剂cBN砂轮进行解碎,然后在反应釜中进行酸碱除杂以及超声震荡清洗等过程得到理想的回收cBN磨料。从高效、高回收率、低成本的目的出发,研究出一系列回收磨料的工艺及设备,并通过制备的陶瓷结合剂cBN砂轮测试其回收磨料的性能稳定性。

2 实验

2.1 回收cBN磨料实验步骤如下:

(1)首先将废旧的陶瓷结合剂cBN砂轮或生产过程中的废品放入烧结炉经一定温度处理去除砂轮基体得到砂结体;

(2)将砂结体放入真空烧结炉高温煅烧处理后放入水中急冷;

(3)将急冷料放入球磨机进行低速粗磨,水磨后过筛,烘干;

(4)将(3)中烘干料放入酸性溶液煮沸一定时间后放入振荡器中震荡,然后通过超声波清洗机洗涤反应沉降后,经纯水离心机处理至中性,烘干备用;

(5)将(4)中烘干料放入碱性溶液煮沸一定时间后放入振荡器中震荡,然后通过超声波清洗机洗涤反应沉降后,经纯水离心机处理至中性,烘干后得到cBN磨料;

(6)将(5)回收的cBN磨料与陶瓷结合剂、造孔剂、临时粘结剂按照配方称取一定比例放入混料机中混合均匀后,经过50目筛网散料后经过模具压制成相应的砂结体;

(7)待(6)中的砂结体干燥后放入烧结炉按照一定的温度曲线烧结,待到自然冷却后通过胶粘剂粘接到砂轮基体上;

(8)将粘接的砂轮放入烘箱,粘结胶经适宜固化温度一定时间后取出,砂轮经过磨床修整后最终得到利用快速回收陶瓷结合剂cBN砂轮中高纯磨料制备的砂轮。

上述实验方案中,步骤(1)去除砂轮基体的烧结炉温度为500℃~600℃,烧结时间为3~8h。

上述实验方案中,步骤(2)煅烧砂结体的烧结炉温度为800℃~1000℃,烧结时间为2~3h。

上述实验方案中,步骤(3)水磨时间为5~15min,球磨转速150r/min;过300#筛;烘干过程温度为150℃~300℃。水磨是为了防止破碎料黏附在研磨球上,以免影响球磨效果;烘干是为了去除水分,为了以后加入强酸性溶液更安全。

上述实验方案中,步骤(4)中的酸性溶液氢氟酸、硫酸、硝酸、盐酸的质量比为(1~30)∶(1~30)∶(1~30)∶(1~30),其优选的酸性溶液中氢氟酸、硫酸、硝酸、盐酸的质量百分数分别为20%、10%、10%、15%,剩余部分为水。加入酸是为了腐蚀cBN磨料周围的陶瓷结合剂。

上述实验方案步骤(4)和(5)中,震荡时间为3~8h,超声清洗时间为1~3h。

上述实验方案步骤(5)中的碱性溶液为质量浓度10%~30%氢氧化钠溶液。

上述实验方案步骤(6)中,回收磨料、陶瓷结合剂微粉、造孔剂、临时粘结剂的质量比为20∶4∶1∶1,造孔剂为核桃壳粉,临时粘结剂为糊精液。

上述实验方案步骤(7)中,砂结体以850℃保温2h的温度曲线进行烧结。

上述实验方案步骤(8)中,粘胶后的砂轮烘箱固化温度60℃~80℃,固化时间6~12h。

本实验研究的工艺流程为:首先将用过的和不合格的废旧砂轮经烧结炉烧结去除基体,再经真空高温烧结炉加热煅烧,然后取出迅速立即降温,再过滤后经碱性溶液在振荡器和超声波清洗机中洗涤反应沉降,经纯水处理至中性,过滤烘干后进行分级筛分粒度分级回收。本研究回收效率高,工艺简便快捷,回收的磨粒可进行二次使用而不影响磨粒固有的特性。

本实验方案的优点如下:

1.工艺简便快捷,回收砂轮中昂贵的磨料成本低;

2.在回收的磨料粒度允许的范围内,不影响磨料的多次使用;

3.不影响磨料性质的情况下,磨料回收率可达85%;

4.在安全存贮酸碱性溶液的前提下,可以重复使用。

2.2 陶瓷结合剂cBN砂轮的制备

用回收筛分后的cBN磨料与新磨料做同粒度砂轮以进行砂轮性能测试对比。

(1)以等质量的cBN磨料分别与等质量的陶瓷结合剂微粉、核桃壳造孔剂、糊精液临时粘结剂的质量比为20∶4∶1∶1在混料机中混合2h;

(2)将(1)中混合的物料过50目网筛使得物料松散均匀;

(3)将(2)筛后的物料以ρ=2.75g/cm3的成型密度压制成Φ27.5×51×Φ16的圆环形生坯砂结体;

(4)待(3)中的生坯砂结体在自然情况下干燥后放入烧结炉中,以5℃/min的升温速率升温到850℃后保温2h随炉冷却;

(5)将(4)中烧结后的砂结体通过胶粘剂粘附于砂轮基体上,放入烘箱以5℃/min的升温速率升温到80℃后保温8h随箱冷却;

(6)将(5)中制备的砂轮按照图纸要求进行修整后即可。

3 实验结果与分析

3.1 回收可重复利用的cBN磨料的实验结果与分析

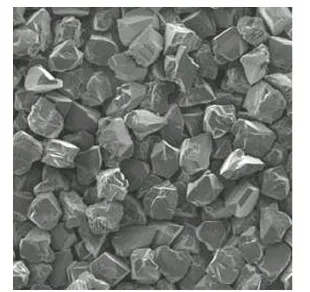

如图1与图2所示,其中图1为首次使用的cBN新磨料,图2为回收筛分后的cBN磨料。

图1 首次使用的cBN新磨料Fig.1 the new cBN abrasives used for the first time

图2 回收筛分后的cBN磨料Fig.2 The cBN Abrasives recovered and screened

对比图1和图2,可以看出回收筛分后的cBN磨料与首次使用的新磨料颗粒外观皆为黑色单晶,且晶体多棱角,粒度规格相差不大,总之,两种磨料的外观无明显差异。

3.2 回收可重复利用的cBN磨料制备的砂轮实验结果与分析

用回收筛分后的cBN磨料与首次使用的新磨料做同粒度砂轮并进行砂轮性能测试对比,数据如表1所示:

表1 回收磨料砂轮与新磨料砂轮数据对比Table 1 The data comparison between the recycled abrasive wheel and the new abrasive wheel

从上表对比数据可以看出,回收筛分后的cBN磨料制备的砂轮无论是在硬度、粗糙度、圆度、寿命上均与首次使用的新磨料制备的砂轮性能基本相同,由此可知回收筛分后的cBN磨料与首次使用的新磨料具有相同的性能,在后续的多次使用中不影响cBN砂轮产品的品质。

4 结论

本文研究开发了陶瓷结合剂cBN砂轮中磨料的提取技术,该技术得到的cBN磨料晶型好,纯度高,工艺简便快捷,回收的磨粒可进行重复使用而不影响磨粒固有特性。使用回收筛分后的cBN磨料制备的砂轮无论是在硬度、粗糙度、圆度、寿命上均与首次使用的新磨料制备的砂轮性能基本相同,由此可知回收筛分后的cBN磨料与首次使用的新磨料具有相同的性能,在后续的多次使用中不影响cBN砂轮产品的品质。