新型固结磨料磨具的优化设计

吉林长春理工大学机电工程学院 王垠力 张东梅

新型固结磨料磨具的优化设计

吉林长春理工大学机电工程学院王垠力张东梅

现如今,固结磨料平面研磨技术已日趋成熟且应用广泛,为了得到更好的研磨加工质量和更高的研磨效率,本文在固结磨料磨具的基础上提出了新型固结磨料磨具的构型,基于磨具均匀磨损的理论基础对新型磨具结构进行了初步优化,并结合计算机优化软件对磨具的具体尺寸排布进行了二次优化,设计并制作出了新型固结磨料磨具。

新型固结磨料磨具;磨具结构;优化

1引言

迄今为止,人们在固结磨料的平面高速研磨这门技术上所取得的成绩已相当卓越,但磨具的优化制作仍是影响其加工效率、加工精度以及制约其广泛应用的瓶颈问题。因此,本文在此基础上提出了固结磨料磨具的平面高效研磨技术,即把影响工件研磨质量的磨具磨料材料、形状、结合方式及排布规律进行优化,通过设计制作新型磨具来提高研磨加工的效率和提高已加工工件的表面质量。

2磨具结构设计

基于现有磨具的设计思路,同时为进一步提高磨具的研磨加工效率,拟将新型固结磨料磨具的研磨加工单元形状定为扇形,称为基块,由此增加磨具中参与研磨部分的面积,从而提高加工效率。如图2.1所示。

图2 .1磨具结构示意图

图2 .2磨具与工件接触运动示意图

由于沟槽形成的基块排布规律是影响工件加工的关键因素,所以下面将对磨盘的参数及结构进行优化设计。

2.1基于磨具均匀磨损理论的磨盘参数设计

我们将以磨具各个部分去除量一致为目的进行理论分析并设计基块的各个参数。目前能够表达出各个因素影响材料去除量的关系的通用数学表达式为Preston方程,其表达式为:Δz=t, 其中为磨削去除量为磨粒在近壁区的相对运动速度,为磨粒在近壁区的相对压强。

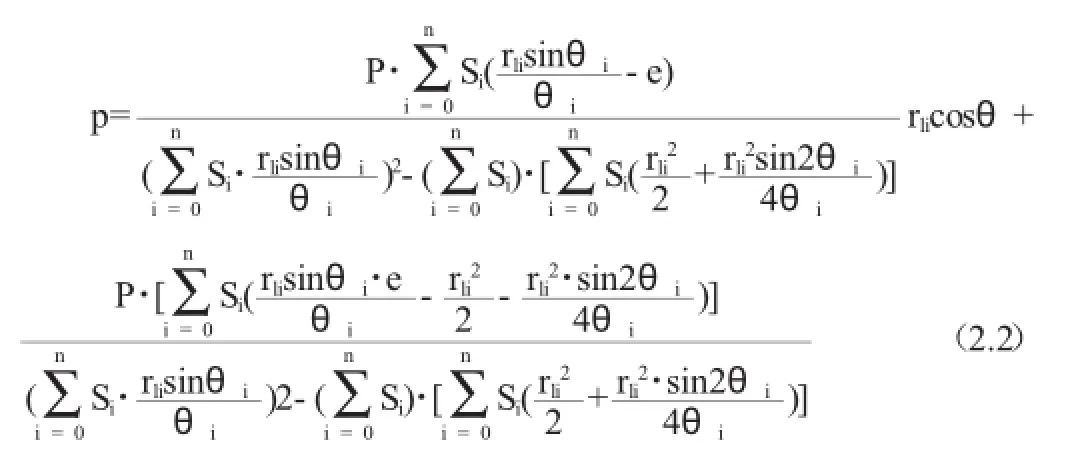

在新型固结磨料磨具设计中压强可应用环带模型经典分析方法进行分析,如图2.2,新型固结磨料磨具的设想模型中为:Si=α,其中ra、rb分别为扇环的内径和外径,α为扇环的角度。我们将Si带入c和p0中,即可以得出磨具上任意一点A与工件之间的接触压强p。

此时,根据Preston公式,如图2.2所示,磨具上任意一点与工件的相对速度v以及磨具与工件之间的接触压强p分别为:

可以看出,K是与诸多参数相关的。本文拟采用单因素试验法分析在Δr与α取何值时K值最稳定,以此来设计新型固结磨料磨盘的扇形基块排布规律。

图2 .3 K-R曲线随变化关系图

e=80mm,ω1=120rpm,α=

2.4 K-R曲线随变化关系e=80mm,ω1=120rpm,Δr=30mm

分析图2.3及2.4,可以得出结论:每个扇形基块的中心角在π/6左右,扇形基块的内外径之差在30mm左右时去除量趋于均匀。则根据此结论π/6,将每个基块扇形中心角为,两道环形沟槽分割成三个基块,三道环形沟槽分割成四个基块,其内外径之差暂定为30mm、20mm。

3新型固结磨料磨具的计算机优化设计

3.1对磨具与工件进行静力学分析

如图3.1所示,首先在Solid Works中建立磨盘和工件的三维模型。

图3 .1磨具与工件模型

设置磨盘直径250mm,基块区域内径32mm,外径120mm,中间沟槽宽度预设为5mm。工件直径120mm,厚度10mm。偏心距80mm。对工件施加垂直向下的均布力100N;设置接触对,摩擦因数0.3;利用加强拉格朗日方程求解,设置接触强度2。最后做后处理。设置输出结果为接触区域的基块边缘等效应力。利用接触工具,将接触面的摩擦力提取出来。

3.2进行多目标驱动优化

图3 .2输入参数分组统计

图3 .3最佳优化备选参数

图 3.4磨具尺寸示意图

图3 .5磨具结构模型示意图此

首先设置相关参数,建立多目标驱动分析流程。对输入参数分组更新,如图3.3所示。进入最终优化选项,对输出值进行目标设定,如图3.3所示。时,新型固结磨料磨盘的基块排列结构及尺寸已优化完毕,最终的尺寸如图3.4所示,将优化后的参数代入模型中,更新模型后,所得磨具平面示意图(图3.5)。

4总结

本文先对目前固着磨料磨具进行了结构分析,在此基础上提出了优化设计后新型固结磨料磨具的初步结构构型。基于磨具的均匀磨损理论并结合Preston方程,推导出影响新型磨具设计的几个重要参数的表达式,将其用origin图形直观表达进而优选参数取值,初步确定了新型磨具的结构。利用Workbench design exploration软件用多目标优化驱动法对磨具中基块以及沟槽的排布进行最终优化,并得出了最终的新型固结磨料磨具的设计方案。

[1]查立豫.平面光学零件在加工中的压强分布[J].仪器制造,1984,01:6~10.

[2]查立豫.平面光学零件加工中的相对线速度分布[J].仪器制造,1983,03:6~10.

[3]王翠娣.固着磨料用于高速抛光工艺探讨[J].光学技术. 1988,(4).

[4]章黎明.固着磨料与光学高效加工[J].光学技术.1987(1)

[5]裴庆魁,高宏刚.平面高速精磨中的均匀磨削[J].光学机械,1991,04:27~31.