接长杆式内圆磨具的设计优化

程 杰

(上海机床厂有限公司 200093)

机床主轴系统作为大多数金切机床的核心部件,其运动精度和结构刚度是决定该机床加工质量及切削效率的重要因素。典型金切机床的主轴均设计有至少一个锥孔用于其承载对象的定位。作为产品精度控制的核心环节,锥孔加工尤为重要。

内圆磨具受到工件孔径的限制:砂轮直径较小、线速度低、损耗快。特别是在锥孔磨削中,还会出现母线不直,锥孔表面出现轴向振痕等磨削缺陷。锥孔磨床为克服上述缺陷,其内圆磨具除具有高转速、高精度的基本能力外还必须具备高刚度及抗振等性能。

内圆磨床的内圆磨具一般采用整体式结构,而万能外圆磨床的内圆磨削采用接长杆的形式,这种简易的解决方案除了实现机床磨削状态快速切换外仅需通过更换接长杆便可以实现磨削深度与砂轮直径大小的变更。但缺点是刚性差,与整体式内圆磨具尚存在一定的差距。

本文以一台高精度数控主轴锥孔磨床为研究对象,在相同的平台及工况,对比接长杆式内圆磨具与整体式内圆磨具的设计,优化设计参数,并在之后的应用中得以验证。

1 内圆磨具模型搭建

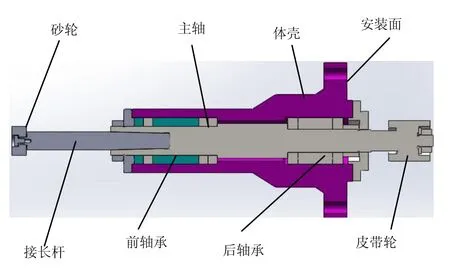

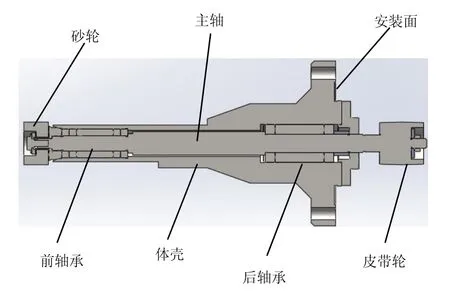

为了比对接长杆式内圆磨具与整体式内圆磨具这两种形式的各项参数,分别建立初步模型,如图1、图2所示。

图1 接长杆式内圆磨具

图2 整体式内圆磨具

可以看出这两种磨具主轴的支撑形式相同,主要区别在于接长杆加大了砂轮与主轴前支撑之间的距离,形成悬臂结构。考虑到刚性及适用场合,整体式内圆磨具使用直径Φ70 mm砂轮,接长杆式内圆磨具使用直径Φ40 mm砂轮。

2 内圆磨具分析对比

使用Solidworks建立模型后导入至HyperMesh进行网格划分、材料定义完成后便可以利用软件进行各项分析比对。

2.1 仅受重力作用下的变形

首先分析在重力作用下各磨具的变形情况。最终使用 ABAQUS得到的变形量为:接长杆式磨具1.7284 e-003 mm;整体式磨具 2.0669 e-003 mm。

2.2 磨削力作用下的静态分析

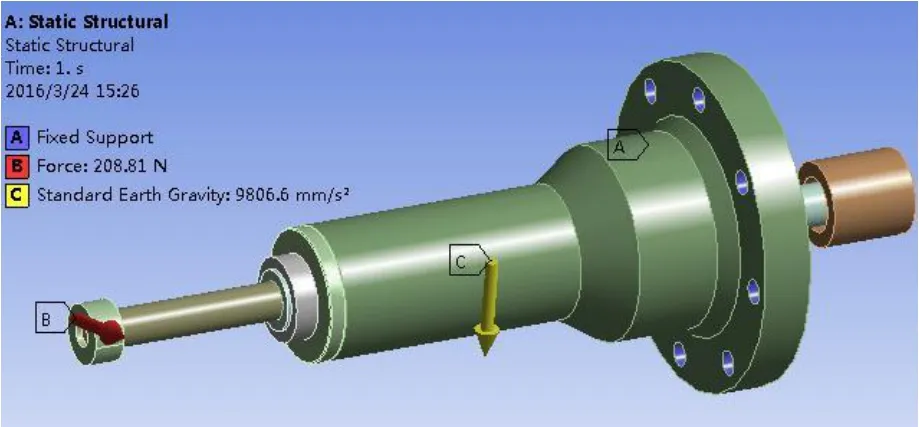

根据经验公式得出最大磨削力径向为200 N,法向为60 N。加载至上述已经建立的两个模型,如图3、图4所示。

图3 接长杆式内圆磨具受力图

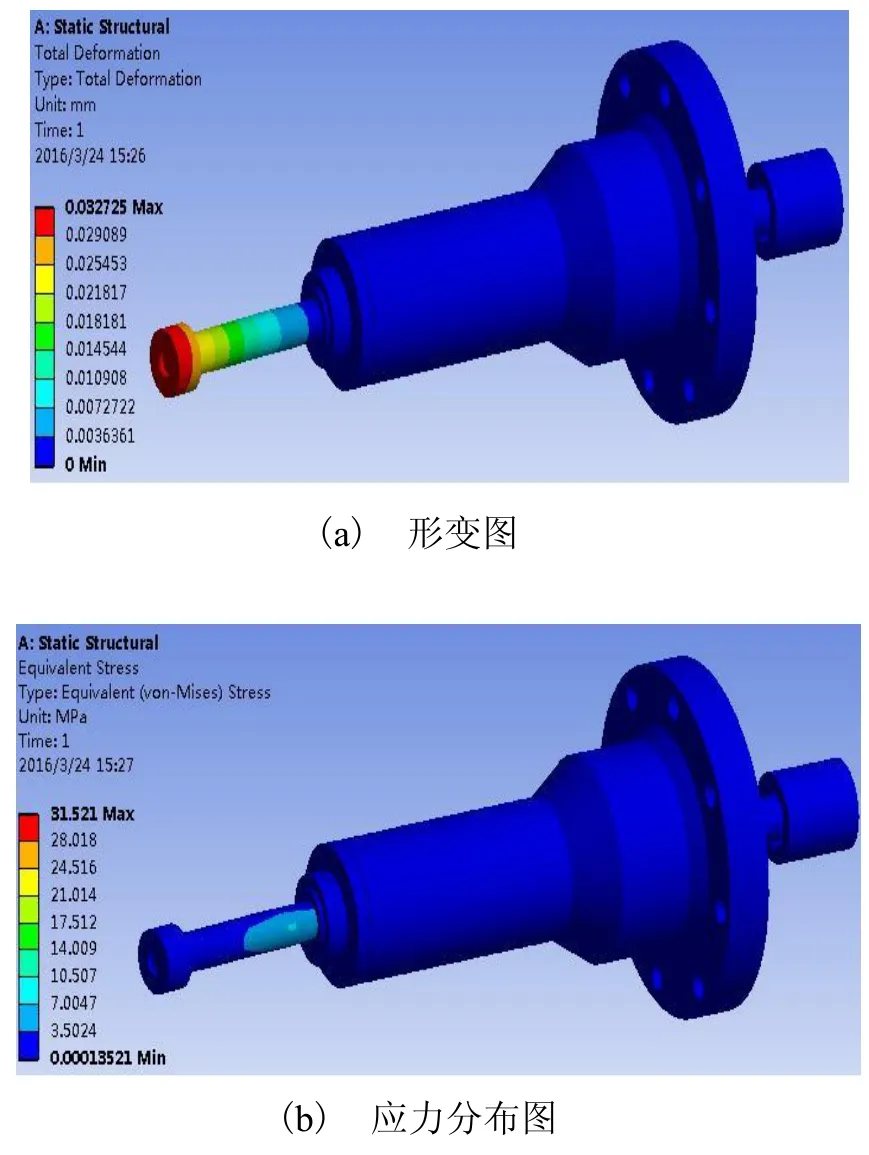

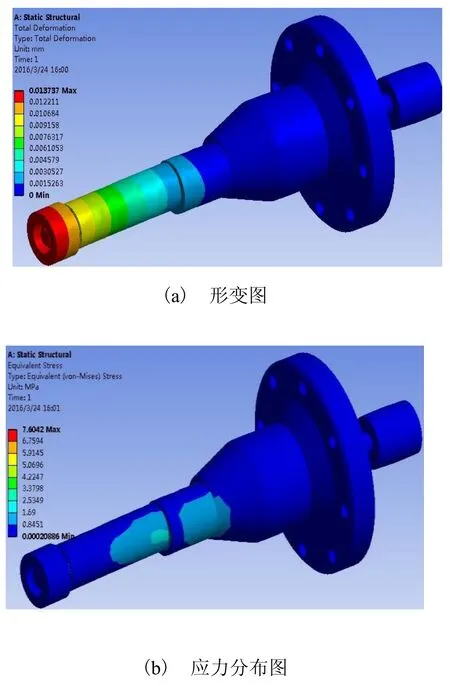

形变及应力由图5、图6所示,接长杆内圆磨具最大形变 3.272 e-002 mm 最大应力 31.521 MPa,整体式内圆磨具最大变形 1.374 e-002 mm最大应力 7.6042 MPa。可以发现两种磨具最大形变处均出现在最前端砂轮处。最大应力方面,接长杆式内圆磨具最大应力出现在接长杆与主轴连接处,而整体式内圆磨具最大应力出现在前轴承的后端(体壳最大形变处)。综合静态分析的结果显示,接长杆式内圆磨具的刚性弱于整体式内圆磨具。

图5 接长杆式内圆磨具形变及应力分布情况

图6 整体式内圆磨具形变及应力分布情况

2.3 振动模态分析

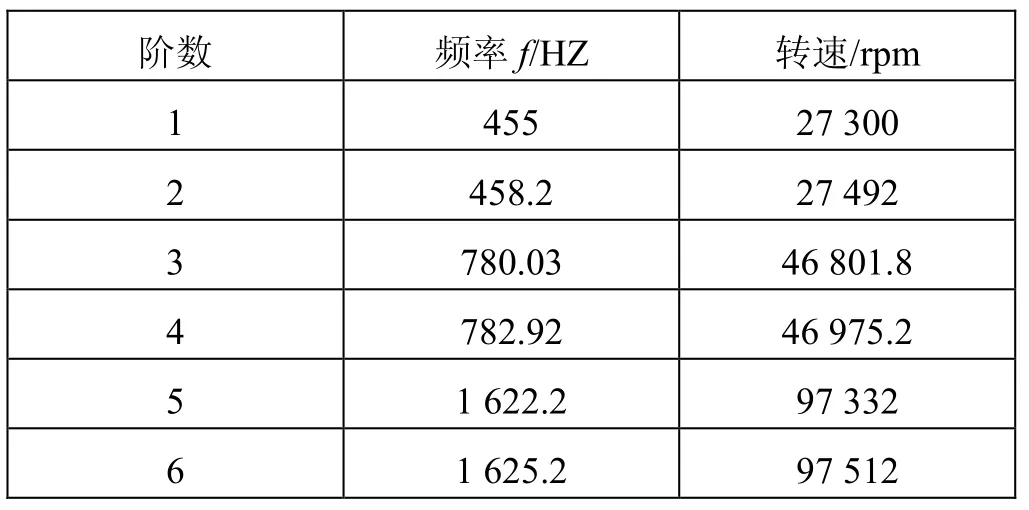

振动模态是弹性结构固有、整体的特性。通过模态分析方法,搞清楚了结构物在某一易受影响的频率范围内的各阶主要模态特性,可以预言结构在此频段内外部或内部各种振源作用下产生的实际振动响应。利用有限元方法对上述磨杆模型进行模态分析,结果如表1、表2所示。

表1 接长杆式内圆磨具各阶模态

表2 整体式内圆磨具各阶模态

表1、表2中磨具的1阶模态均在20 000 r/min以上,考虑到设计最大转速为15 000 r/min,故不会有共振现象产生。同时接长杆式内圆磨具有较高的1阶模态数值,其机械性能更为稳定。

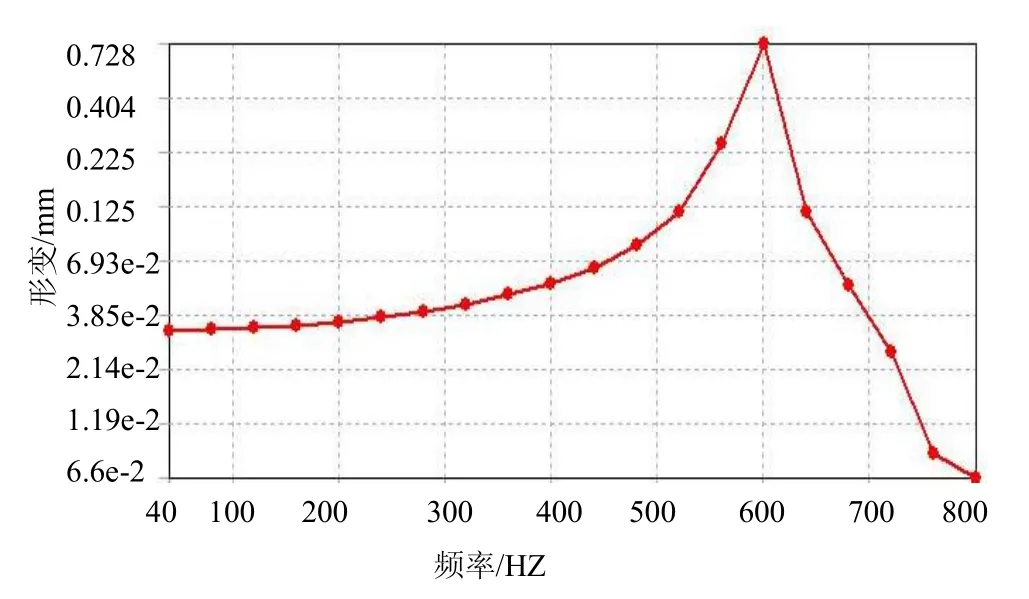

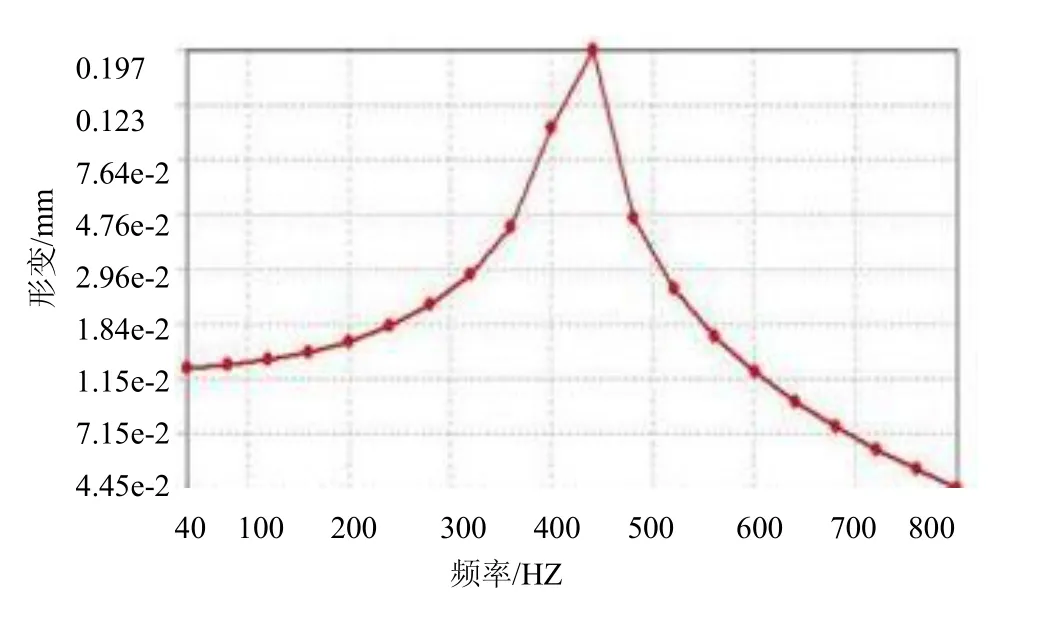

2.4 谐响应分析

谐响应分析能够确定一个结构在已知频率的正弦载荷作用下的动力性能。磨具的受力状态与静态时相同,导入后得出在各频率下形变图谱。该动态分析结果能更为直观了解内圆磨具在一定线速度下的受力形变情况。

比较形变结果,选用常规砂轮线速度15 m/s及25 m/s。接长杆式内圆磨具采用砂轮直径Φ40 mm,线速度15m/s时得出f=119 Hz,最大形变为3.892 e-002 mm;线速度25 m/s时,得出f=199 Hz,最大形变为4.154 e-002 mm,如图7所示。

图7 接长杆式内圆磨具频率响应图(最大方向)

整体式内圆磨具采用砂轮直径 Φ70mm,线速度 15m/s时,得出f=68.2Hz,最大形变为 1.491 e-002mm;线速度25m/s时得出f=113.7Hz,最大形变为1.561 e-002mm,如图8所示。

图8 整体式内圆磨具频率响应图(最大方向)

首先图谱中均出现一个峰值,其对应的频率正是该磨具的1阶模态所处的频率。其次1阶模态之前的频率下形变量均大于静态时的形变。

2.5 对比结果

虽然接长杆式内圆磨具较整体式内圆磨具有更高的模态数值,但其本身的结构导致其在相同作用力下形变及应力分布均高于后者。考虑到接长杆式内圆磨具在实际使用中有更高的便捷性,为了达到更好的使用效果,对其进行结构进行改进设计。

3 接长杆式内圆磨具改进设计

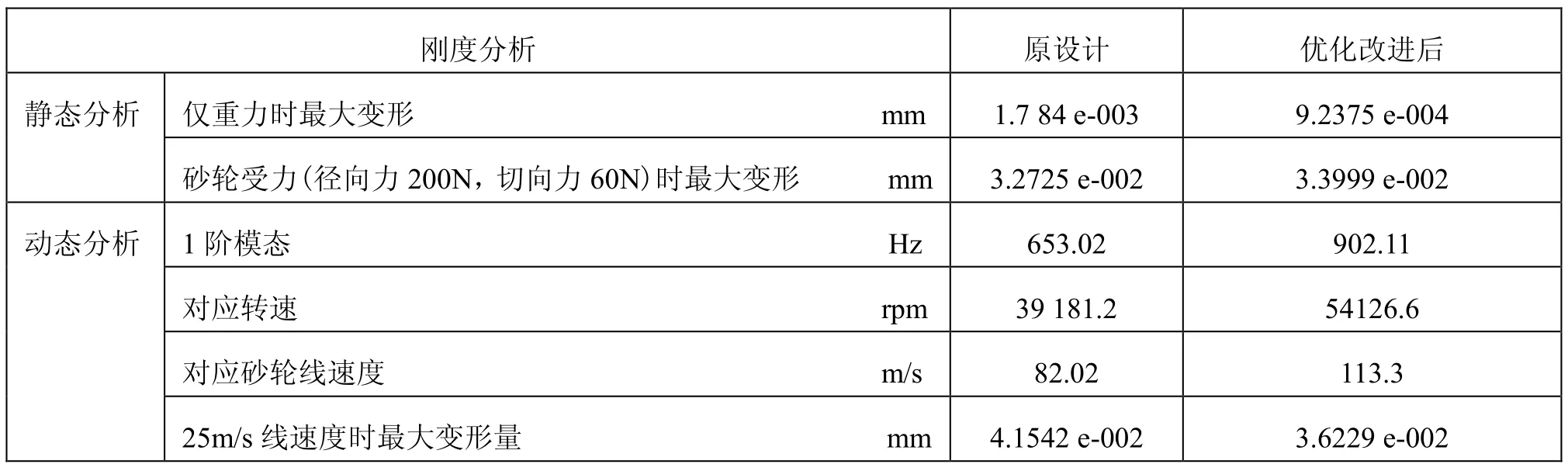

分析得到接长杆式内圆磨具的薄弱环节在接长杆与主轴的连接处。结构改进重新确定接长杆的长度,为了补足接长杆长度的不足,增加前轴承的整体跨距。经过多次参数选择,从大量分析结果中找到一个合适的尺寸配置,将接长杆缩短30 mm同时将前轴承的挡圈增加 30mm,得到的结果,如表3所示。

表3 改进前后接长杆式内圆磨具性能对比

由对比可见,优化后的磨具在静态受力下的刚性与改进前存在差异,而剩余的各项指标均优于改进前。尤其是动载荷下的变形量有了明显的提升。

4 试验验证

虽然经过改进后,接长杆式内圆磨具的性能有所提高,但距离整体式磨具还是有一些差距。遂按优化后的接长杆式内圆磨具方案建立试验台,测试该磨具在实际使用时的情况。

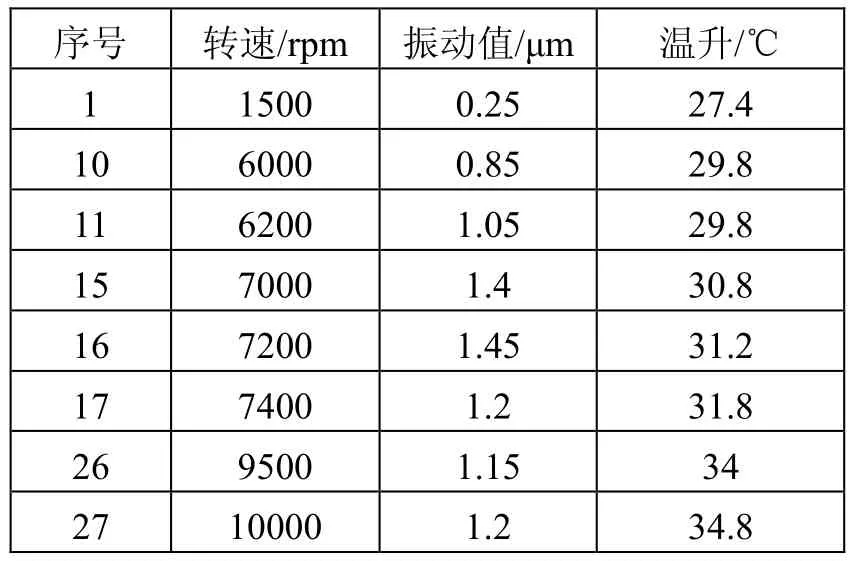

4.1 动平衡及温升测试

内圆磨具在使用时会产生振动影响磨削质量,温升会使磨杆伸长影响,磨削尺寸。在振动值不大于1.5μm;温升不超过35℃时,采集的数据如表4所示。

表4 试验测量振动值及温升

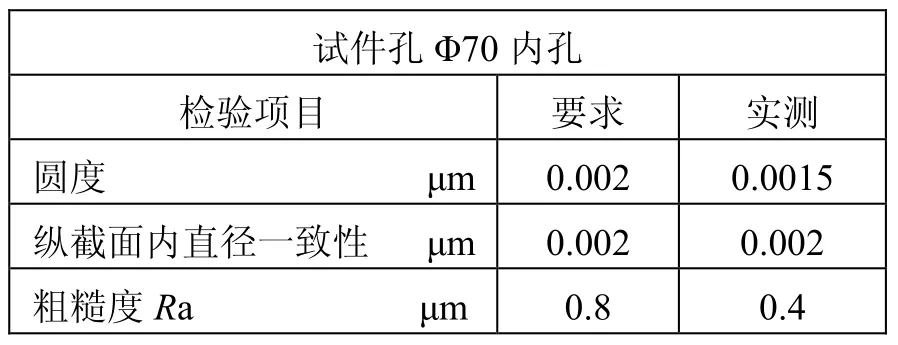

4.2 工件试磨

试件磨削要求及实测值如表5所示。

表5 工件试磨要求及实测值

实验结果表明温升随转速的上升而增加,振动在7200 rpm时出现了一个极值,虽然并未超过要求但与之前分析的情况存在一定的差异,这与各零件实际加工与材质存在一定的关联。试磨实验的结果则完全符合设计要求。

5 结语

接长杆式内圆磨具因其具有更强的工件参数适应性而得到越来越广的使用。通过对接长杆式内圆磨具与整体式内圆磨具进行比较分析,为其刚性薄弱环节的设计优化确定了具体的方向。而通过实验平台的搭建再次检验了这种科学分析的可靠性,为今后的产品开发提供一种直接有效的工具。