双电机电动汽车驱动转矩分配策略研究

宋振斌,李军伟*,孙亮,曹学自,孙海波2,高松

(1.山东理工大学交通与车辆工程学院, 山东淄博255049;2.淄博市交通运输管理处, 山东淄博255000)

0 引言

我国新能源产业已初具规模,并出现了一批具有竞争力的电动汽车企业。目前市面上的纯电动汽车主要以单电机驱动为主[1],但是,在城市行驶条件下,车辆需求功率较小,传统的单电机电动汽车由于只有一个功率较大的电机,所以一般运行在电机的低效率区间;而双电机驱动电动汽车由于匹配了两台功率较小的电机,可以采用单电机独立驱动,从而提升电机的工作效率[2]。在高速行驶条件下,由于需求功率较大,双电机电动汽车则可以采用双电机联合驱动以满足整车动力性要求。通过单、双电机工作模式的实时切换,可以使双电机电动汽车兼顾动力性和经济性。另外,双电机四轮驱动电动汽车也具有较好的稳定性和安全性[2]。

由于双电机电动汽车的潜力巨大,越来越多的研究人员已经开展了对双电机电动汽车的研究[3]。文献[4]中针对前后轮独立驱动构型电动汽车提出了在低摩擦系数路面的驱动和制动转矩分配策略,但忽略了双电机构型电动汽车在经济性上的巨大优势。文献[5]针对前后轴匹配相同永磁同步电机的电动汽车提出了基于电机损耗机理的转矩分配策略,但该策略依赖于双电机系统损耗建模,其精度无法发挥出理论上的节能效果。

随着智能控制的发展,越来越多先进的控制算法应用到了电动汽车能量管理上[6-8]。本文针对双电机驱动电动汽车构型的特点提出了一种基于惯性权重线性递减粒子群算法(Inertia Weight Linear Decreasing Particle Swarm Optimization, IWLDPSO)的双电机电动汽车驱动转矩分配策略,充分利用了粒子群算法的全局寻优能力,在任意时刻在满足需求转矩的基础上寻找两个电机的最小电功率消耗点,做出合理的转矩分配策略,以提高车辆的经济性,延长续驶里程。

1 模型建立

本文的研究对象是双电机前后轴独立驱动电动汽车。该电动汽车构型包括4部分:①能量源部分,整车装备一个锂电池包,自带电池管理系统(Battery Management System, BMS),以并联方式给两路电机系统供电,两路电机系统互不干扰。②动力源部分,整车前后轴分别匹配了相同大小的交流异步电机,每个电机使用独立的MCU。③电控部分,VCU作为整车的控制核心部件,VCU通过采集整车及各部件状态,制定合理的控制策略控制整车运行[9]。④传动系统部分,一方面车辆前后轴匹配了相同的主减速器,另一方面,电机与主减速器之间无离合器,单电机工作模式下非工作电机将被整车拖转运行。其基本参数如表1所示,构型如图1所示。

表1 双电机电动汽车基本参数Tab.1 Basic parameters

图1 双电机电动汽车构型示意图

Fig.1 Schematic diagram of DMEV

从该电动汽车构型特点可以看出,电池包的输出功率为:

Pb=Pmf+Pmr+Pdf+Pdr+Pacc,

(1)

式中,Pb为电池的输出功率;Pmf为前电机系统的输入功率;Pmr为后电机系统的输入功率;Pdf为前动力传动系统的功率损失;Pdr为后动力传动系统的功率损失;Pacc为其他附件功率需求。其中,动力传动系统消耗的功率和其他附件功率需求在行驶时可以视为常值,在主要研究双电机构型能量优化策略时该部分可以不予考虑。因此,在车辆行驶过程中,在动力充足的前提下降低双电机系统的能量消耗是减少整车能量消耗、延长续驶里程的关键。这也是本文所研究的转矩分配策略要解决的问题。

对于本研究中的双电机构型来说,双电机系统的能量消耗为:

(2)

式中,W为双电机系统能量消耗;Pm(t)为双电机系统输入电功率;t为系统运行时间。可以得出,在某段时间内,减小双电机系统的输入电功率可以降低双电机系统能量消耗。

在已知电机需求转矩、当前转速及效率的情况下,双电机系统的电功率需求为:

(3)

图2 交流异步电机效率图Fig.2 Efficiency map of the AC asynchronous motor

式中,Pmd为双电机系统总的电功率需求;Pfd、Prd分别为前、后电机需求电功率;Tfd、Trd分别为前、后电机需求转矩;nf、nr分别为前、后电机转速;ηf,ηr分别为前、后电机工作效率。

在车辆运行的任意时刻保证双电机系统电功率需求最小也即保证双电机系统能量消耗最小。由式(3)可知,在任一转速点,满足前、后电机转矩和等于需求转矩的条件下总能寻找到电机效率最优的工作点,使需求电功率最小,此时,双电机系统能量消耗也是最小的。

本文所研究车辆搭载的交流异步电机效率如图2所示。因此,在车辆行驶的任意时刻,如何在图2所示电机可达到的运行区间内找到最优工作点使满足式(3)最小,将是本文所研究转矩分配策略要解决的关键问题。

2 算法设计

2.1 算法的主要思想

图3 转矩分配策略流程图Fig.3 Flow chart of torque allocation strategy

对前文转矩分配优化模型进一步分析后,为了在电机运行区间内找到最优工作点,结合粒子群算法在全局搜索方面的优势,提出了基于惯性权重线性递减粒子群算法的双电机电动汽车转矩分配策略。该策略思路:在电机某一转速点,双电机转矩和等于总需求转矩的前提下,通过粒子群算法在电机外特性内分别搜索两个电机转矩,查电机效率图得到电机效率后,计算该算法的适应度函数值,在完成搜索后,满足适应度函数值最小的转矩就是最终需分配给双电机的转矩值,默认主工作电机为前电机。具体流程如图3所示。

2.2 双电机电动车驱动转矩分配算法建模

①粒子的编码与解码方法

标准粒子群算法(Standard Particle Swarm Optimization, SPSO)的基本思想:先初始化一群粒子,然后根据全局极值gbest和个体极值Pbest调整粒子的搜索速度,进行迭代,在解空间中进行搜索,用适应度函数来评价迭代优劣,最终找出最优解。初始化的量包括粒子位置、粒子速度、个体极值和全局极值。

对于本文所研究的问题,粒子位置代表双电机转矩值,用X=(xi1,xi2)表示在迭代时第i个粒子的转矩值,其中,xi1代表前电机转矩值,xi2代表后电机转矩值;粒子速度代表转矩的变化值,用Vi=(vi1,vi2)表示在迭代时第i个粒子转矩的变化值,其中,vi1代表前电机转矩变化值,vi2代表后电机转矩变化值。

个体极值指截止到该次迭代每个粒子自身所找到的最优解,用Pi=(Pi1,Pi2)表示第i个粒子的个体极值。全局极值是指截止到该次迭代整个种群所找到的最优解,用Pg=(Pg1,Pg2)表示种群的全局极值。

②更新规则

在迭代时,各粒子可根据以下公式来更新自己的位置和速度,即:

(4)

式中,代表迭代次数;c1和c2称为学习因子,分别代表粒子向自身极值和全局极值推进的加速权值;r1,r2为分布在(0,1)之间的随机数;ω称为惯性权重,控制着前一速度对当前速度的影响,用于平衡算法的探索和开发。

③适应度函数选取

适应度函数的选取也是SPSO中比较重要的一点。一方面,它作为比较对象决定了算法执行的优劣;另一方面,由于粒子群是基于迭代的搜索算法,每次迭代都有适应度函数的计算和比较,考虑到算法搜索的执行速度,在能满足需求的基础上,适应度函数应尽可能简化,以降低计算量。本文所研究转矩分配策略的关键是降低双电机系统的能量消耗,即以式(3)最小为优化目标。考虑到以上两点,由于针对每一个采样点,转速是恒定的,因此,本文采用的适应度函数为:

(5)

虽然SPSO具有容易实现、效率高等特点,但是经验表明,随着迭代次数的增加,该算法容易出现局部最优、早熟收敛等丧失全局搜索能力的现象,通过选择合适的惯性权重值可以极大改善粒子群算法的性能。

④惯性权重公式

为了改善SPSO的搜索性能,提出了IWLDPSO,惯性权重随着迭代次数的增加而线性递减,即:

(6)

式中,ω为当前惯性权重,ωmax为最大惯性权重;ωmin为最小惯性权重;k为当前迭代次数;kmax为最大迭代次数。

一方面,在迭代初期,较大的惯性权重有利于使粒子较快速地靠近全局最优值,在保证全局搜索能力的基础上提高粒子群算法的搜索速度,在迭代后期,较小的惯性权重可以使粒子实现高精度局部搜索;另一方面,线性递减的惯性权重也有利于编程实现。

2.3 算法步骤

步骤1:初始化种群。确定种群规模、粒子维数及每个粒子的初始位置和速度;设定学习因子、惯性权重的最大值和最小值及最大迭代次数。

步骤2:计算每个粒子的初始适应度值,并求出个体极值和全局极值。转速已知(VCU从CAN总线接收),转矩在步骤1中已经初始化完,查电机效率图,得出效率值,利用式(5)求出每个粒子的适应度值,确定个体极值,并经过比较确定全局极值。

步骤3:进入主循环进行迭代。每次迭代,惯性权重按式(6)求出;每个粒子位置(待求的双电机转矩值)根据式(4)更新,根据步骤2中的方法计算每个粒子的适应度值,并更新个体极值和全局极值。

步骤4:迭代到最大次数后停止迭代,输出最优转矩值。迭代停止时,与最小适应度函数值相对应的粒子位置就是所搜寻的全局最优双电机转矩值。

考虑到实际的工程应用,需要在粒子群算法的某些环节添加一定的限制,构成本文最终的粒子群算法。具体包括限制条件:

①粒子位置的限制。一方面,由于每个转速点所分配的每个电机转矩不能超过该转速下电机外特性转矩值,在初始化和迭代时都应对粒子位置进行限制;另一方面,待分配的双电机转矩和必须等于整车总需求转矩,所以在初始化和迭代更新完时也必须对粒子位置进行判断,以满足待分配的双电机转矩和必须等于整车总需求转矩的条件。本文中初始双电机转矩各为需求转矩的一半。

②迭代时粒子速度的限制。一方面,为了提高搜索精度,避免遗漏最优转矩点;另一方面,为了防止粒子位置变化过大,减少粒子位置超过限制的次数,以免增加不必要的计算量,对迭代时粒子最大速度设置上限为5。

③本策略以前电机为主电机,因此,在搜索时前电机转矩值不应小于后电机转矩值,当出现后电机大于前电机转矩值时,该次搜索结果应舍去。

3 仿真与试验验证

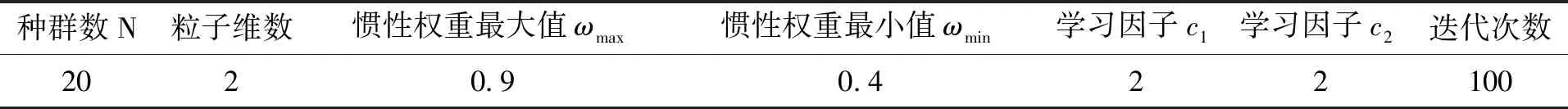

为了验证上述所制定的双电机电动汽车驱动转矩分配策略,分别进行了IWLDPSO的仿真验证和硬件在环(Hardware-in-the-loop, HIL) 测试。仿真主要用来验证在单个转矩点下算法的收敛性,并与SPSO、基于规则的控制策略(Rules-based Control Strategy)进行对比,以分析适应度值的变化;HIL测试主要用来验证在连续运行的工况下转矩分配策略的实时执行情况,并与基于规则的策略进行对比,以验证该算法的能效性。以新欧洲行驶循环(New European Driving Cycle, NEDC)作为测试工况[10]。IWLDPSO算法的参数设置如表2所示。其中,SPSO惯性权重值为0.5,其他参数与IWLDPSO算法设置相同。

表2 粒子群算法的参数设置Tab.2 Parameters setting of IWLDPSO

3.1 IWLDPSO仿真对比验证

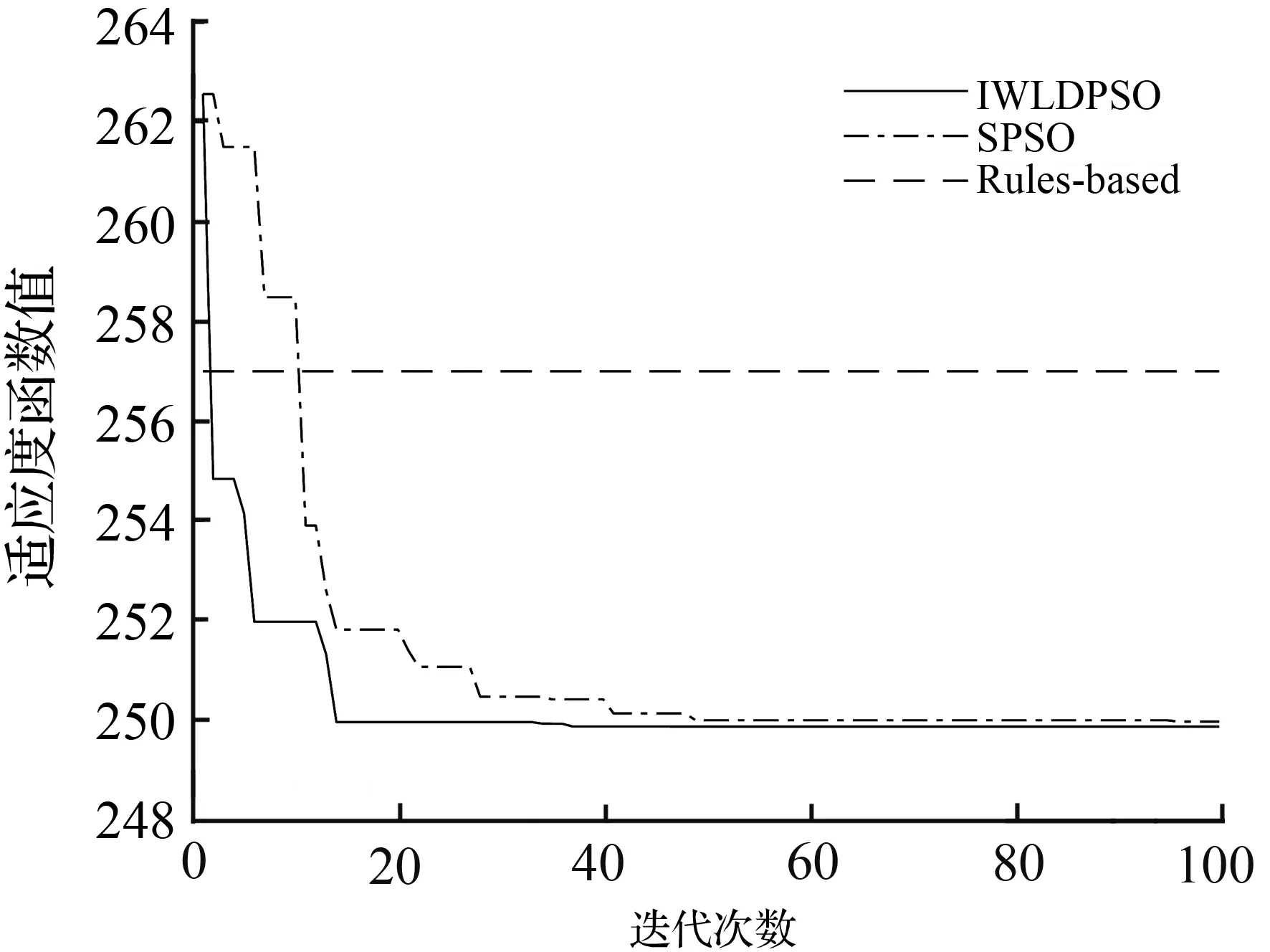

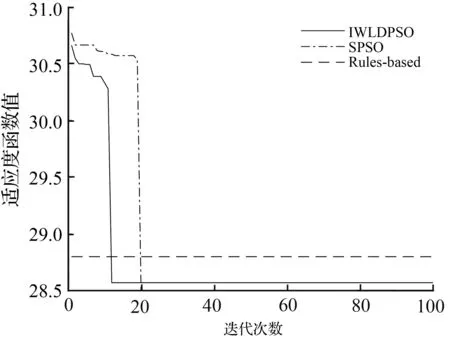

考虑到汽车行驶工况的复杂性,本研究分别进行了1 000 r/min和5 000 r/min转速点的不同负荷进行仿真验证,将SPSO和IWLDPSO算法的适应度值绘成曲线,并针对该研究对象以及根据交流异步电机效率图,也提出一种基于规则的转矩分配策略。该策略包括两种工作模式,即单电机模式和双电机模式,工作模式由电机转速n和整车需求转矩Td决定[11]。在单电机模式下,默认由前电机独立驱动整车运行,在双电机模式下,实行平分转矩的分配策略。由于基于规则的控制策略没有适应度值,在仿真完后,手动通过式(5)计算出结果。1 000 r/min转速点的仿真结果如图4所示,5 000 r/min转速点的仿真结果如图5所示。

从图4、图5可以看出:

①在不同转速、不同负荷工况下,基于规则的控制策略由于不需要多次的迭代,可直接根据其规则设置找到目标值,实时性更高。与SPSO和 IWLDPSO相比,基于规则的控制策略找到的目标值与最优目标值相差较大,无法发挥双电机电动汽车在构型上的优势。

②在转速为1 000 r/min条件下,当Td=50 N·m,SPSO和IWLDPSO算法所找到的最优目标值相同,而基于规则的控制策略所找到的目标值与最优值相差较大。但是,IWLDPSO算法的适应度函数值下降更快,全局最优目标值很快就可以找到;当Td=180 N·m,IWLDPSO有着较快的收敛速度和最优的目标值,具有最优的综合性能。

③在转速为5 000 r/min条件下,当Td=20 N·m,SPSO可以找到最优的目标值,但其收敛速度最慢,IWLDPSO的收敛速度最快,SPSO的综合性能最差;当Td=70 N·m,IWLDPSO的搜寻结果比 SPSO的搜寻结果更加接近全局最优目标值,两者目标值均优于基于规则的控制策略的目标值。可以看出IWLDPSO综合性能更好。

④在不同转速和不同负荷工况下,每次算法搜寻的过程中,无论是IWLDPSO还是SPSO都出现了一定次数的适应度函数值无变化的无效迭代。这是由于粒子群算法在更新时其速度是随机的,导致更新的转矩值不符合实际工程需要,需要舍去。这种现象是不可避免的。由于该算法需要运行于嵌入式系统中,算法的实时性要求比较高,无效迭代的出现无疑增加了算法的运行时间。因此,该算法是否能满足实际运行的时间要求还需要进一步验证。

(a)Td=50 N·m,n=1 000 r·min-1

(b)Td=180 N·m,n=1 000 r·min-1

图4 1 000 r/min转速点下的仿真结果

Fig.4 Simulation result of 1 000 r/min

(a)Td=20 N·m,n=5 000 r·min-1

(b)Td=70 N·m,n=5 000 r·min-1

图5 5 000 r/min转速点下的仿真结果

Fig.5 Simulation results of 5 000 r/min

综上所述,在单个转矩点下,与SPSO和基于规则的策略相比,本文提出的IWLDPSO控制算法具有更好综合性能。但是,一方面,考虑到嵌入式系统运行对实时性要求较高,本策略的实时性还需要进一步验证;另一方面,提出本策略的出发点是降低能耗,延长整车的续驶里程,因此,策略的经济性也需要进行对比验证。

3.2 HIL测试

HIL测试是控制器开发过程中必不可少的环节,一般使用数学模型、部分传感器和执行器等模拟控制器的运行环境,通过运行测试用例来完成控制器测试,以极大地缩短开发周期,降低开发成本和减少测试风险[12-13]。在本文中,利用HIL测试对IWLDPSO的实时性和经济性进行验证。

为了提高测试的覆盖度,以NEDC工况作为HIL测试的输入,测试结果如图6~8所示。

从图6、图7及图8可以看出:

①在NEDC工况下运行,整车速度跟随较好,说明本文制定的双电机电动汽车驱动转矩分配策略能够满足实际的需求。

②在城市循环工况内,整体上需求转矩较小,整车大多时间运行在单电机模式下,只有在短暂的急加速时间内运行于双电机模式下;在市郊循环工况下,对车辆动力性的要求更高,整车运行在双电机模式下的比例较城市循环工况的更高。

图6 NEDC工况速度曲线

Fig.6 NEDC speed curve

图7 NEDC工况需求转矩曲线

Fig.7 NEDC demand torque curve

图8 NEDC工况转矩分配曲线Fig.8 NEDC torque distribution curve

图9 NEDC工况电池荷电状态SOC变化曲线Fig.9 SOC curve under NEDC

综上可见,本文制定的基于惯性权重线性递减粒子群算法的电动汽车驱动转矩分配策略,在实现转矩分配的基础上具有较好的实时性,能够稳定运行于嵌入式系统中,可以满足车辆行驶需要。

为了测试该策略的能效性,将该策略与传统的基于规则的控制策略进行对比。在NEDC工况下SOC变化如图9所示。

从图9可以看出,在NEDC工况下,与传统的基于规则的转矩分配策略相比,本文制定的IWLDPSO转矩分配策略具有更好的能效性,两种策略对比结果如表3所示。

表3 IWLDPSO与基于规则策略对比Tab.3 Comparison between IWLDPSO and rule-based strategy

5 结语

本研究首先分析了双电机电动汽车构型特点,然后以整车能量消耗最小为出发点,在不考虑传动损失和附件消耗的前提下,以电机效率图为参照依据,以双电机系统能量消耗最小为优化目标建立双电机电动汽车驱动转矩分配的优化模型。对转矩优化模型进行深入分析,提出了基于惯性权重线性递减的粒子群算法,并考虑到实际的工程应用,在搜索过程中添加一定的搜索约束。该策略充分利用了粒子群算法的全局搜索能力,具有搜寻速度快、精度高的特点,可以更快地找到整车能耗最低的最佳双电机工作点。仿真结果表明,该算法在不同转速、不同负荷下都能够搜索到最优转矩值,其性能优于SPSO和基于规则的转矩控制策略,具有较好的收敛性和较快的收敛速度。HIL测试表明,该算法具有好的实时性,可以运行于嵌入式系统中,在NEDC循环工况下,耗电量下降了0.66 %,整车续驶里程延长了9.4 km,经济性有着明显提升。