某SUV高速时周期性嗡嗡异响的识别与控制

马紫辉,何森东,王田修,马紫明

(1.中汽研(天津)汽车工程研究院有限公司,天津300300;2.上汽通用五菱股份有限公司,广西 柳州545000)

动力传动系统的振动噪声问题在前置后驱车上最为突出。动力传动系统涉及到发动机、离合器、变速箱、传动轴、主减、后桥、轮胎,这些零部件组合成一个具有特定模态频率的传动系统。由于变速箱的存在,此传动系统的模态在不同挡位下又有了不同的特性。本文通过识别某SUV 在高速工况下车内出现的周期性嗡嗡异响,查找到出现问题的零部件是变速箱的中间轴,由于其阶次和发动机2 阶极为接近,通过加粗变速箱的中间轴以提升其刚度,避免阶次共振。另外,进行该车扭振测量时发现在此问题转速下传动轴扭角较大,故加装了87 Hz 扭转减振器,两方案并施,将嗡嗡异响完全消除,达到上市车辆的NVH水平。

1 问题描述

某SUV(以下简称A 车)在高速工况下(车速约100 km/h~120 km/h,转速约为2 600 r/min~3 000 r/min)车内出现周期性的嗡嗡异响,6挡最为突出,5挡较弱。相同车型的带涡轮增压器配置的车辆(以下简称B车)没有此问题,但是此B车采用了不同的连接传动轴、不同的变速箱,匹配了双质量飞轮(DMF)和不同的主减。两车只有底盘和车身共用,传动系统几乎没有相似之处,B车上不出现此问题,并不能确定是传动系统的哪一个零部件引起,给问题排查带来难度。

问题的主观感受是此异响很像由于某个旋转部件的动不平衡引起。

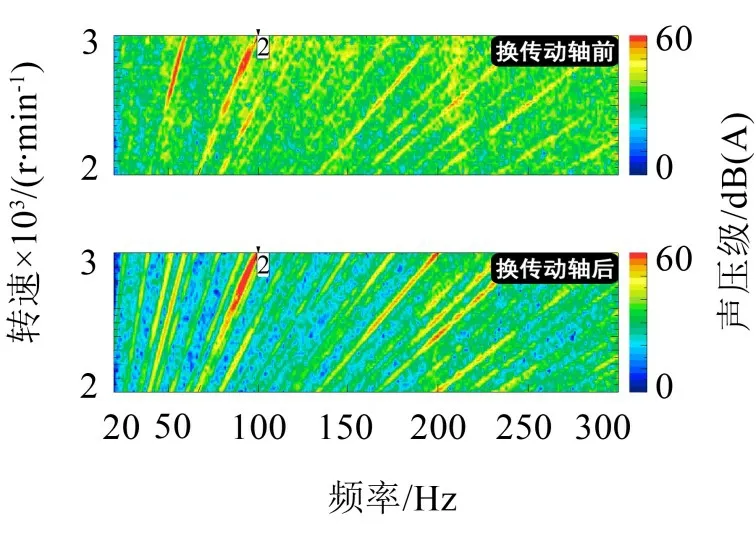

采用LMS Test. Lab 测试驾驶员右耳噪声Colormap如图1所示。

图1 A车4、5、6挡WOT驾驶员右耳噪声

可以看出,2阶为发动机点火阶次,6挡比4、5挡多出的1.19 阶为传动轴1 阶,在问题转速2 600~3 000 r/min 工况下,6 挡的传动轴1 阶和发动机2 阶较为突出。

2 异响问题识别

2.1 传动轴问题识别

由于主观感受此嗡嗡异响很像由于某个旋转部件的动不平衡引起,A 车和B 车唯一通用的是传动轴,故最先更换成B 车的柔性联轴器连接的传动轴(动不平衡控制在15 g∙cm以内)。

测试结果:异响减弱但是依然存在。

原因分析:从图2 上可以看出,传动轴1 阶明显减弱,说明柔性联轴器优化了传动系统扭振,较好的动不平衡量降低了传动轴1 阶的动不平衡,但是并没有从根本上改善问题。更换传动轴后,发动机2阶依然很突出。

图2 A车6挡更换传动轴前后WOT驾驶员右耳噪声对比

2.2 传动系统分析

2.2.1 传动系统工作变形分析(ODS分析)

对A车的传动系统进行ODS分析。

测试结果:发现全WOT 工况下保持一种振型,无异常变化。如图3所示。

图3 A车传动轴+中间支撑+后桥ODS分析

原因分析:此异响根源不在传动轴和后桥的工作模态上。

2.2.2 传动系统扭振测试分析

扭振:旋转部件的转速围绕平均转速出现了上下波动,转速波动的本质是扭矩的波动。

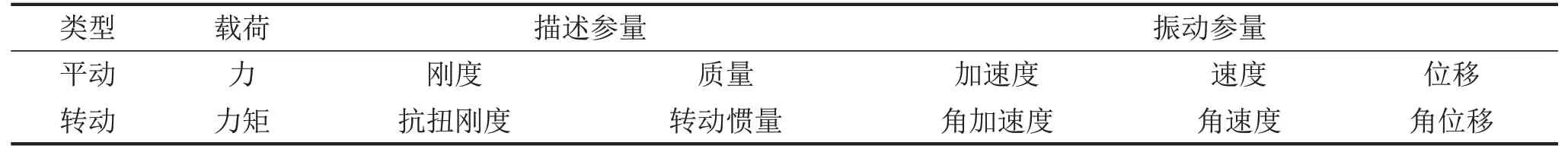

对于自由的刚体而言,共有6 个自由度,即3 个平动自由度和3 个转动自由度。因此,可以把运动自由度分为平动与转动两类。如果用牛顿第二定律来描述,那么,平动对应的是3 个加速度,转动对应的是3 个角加速度。平动对应的载荷是力,转动对应的载荷是力矩。如表1所示。

源-路径-接受者模型告诉我们,由于结构的共振或反共振效应,源可能在传递过程中被放大或者被衰减。线振动存在共振现象,相同地,角振动也存在扭转共振现象。

进行传动系统各挡位扭振测试,测试结果如表2所示。

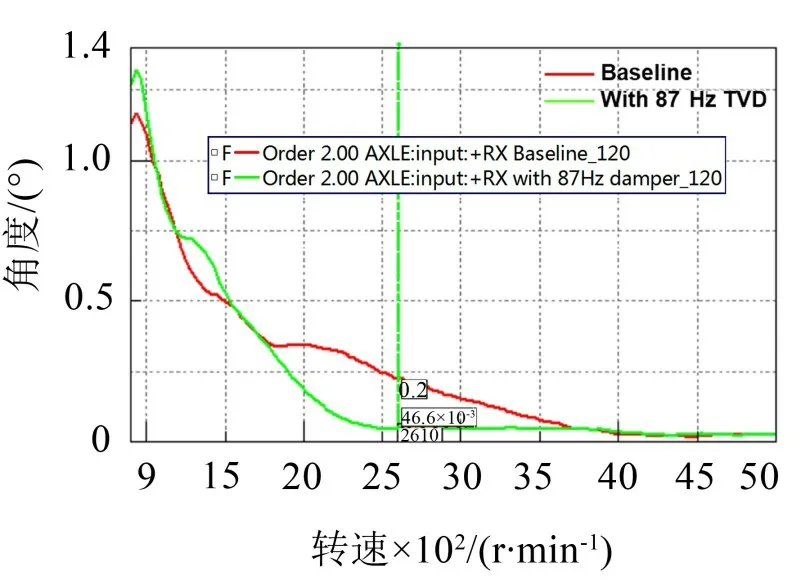

各挡位WOT 2 阶扭振峰值处均超过限值500 rad/s2,其中,6挡的扭振峰值在2 600 r/min,落在此嗡嗡异响问题转速段,故设计87 Hz扭振减振器,安装后再进行扭振测试,传动轴扭角大幅降低。如图4所示。

测试结果:异响减弱但是依然存在。

原因分析:增加87 Hz 扭转减振器后,传动轴1阶大幅降低,效果和2.1小节中传动轴问题识别中更换B车的柔性联轴器相当。

表1 平动和转动

表2 扭振测试结果

图4 A车传动系统扭振模型

2.3 变速箱分析

进行Colormap 图分析时,总是感觉6 挡2 阶有些异常,但是又说不上来在哪里。用其它挡位的2阶对比看,发现此6 挡2 阶比较宽泛,Colormap 图标注的2阶阶次线处于图谱中心的右侧,而正常的2阶阶次线处于图谱的中心,那么应该是有某个零部件的阶次和发动机2阶极为接近并且这个阶次略低于2阶才导致这样的宽阶次。

计算发动机的发电机、压缩机、水泵、油泵、变速箱(输入轴、中间轴、输出轴)、传动轴、主减、半轴、轮胎等几乎所有旋转部件工作在6 挡时的阶次,最后发现了变速箱的中间轴阶次刚好为1.963阶,符合预测的与发动机2阶极为接近并且略低于2阶的情况。阶次表如表3所示。

6 挡从动轴阶次为1.963,和发动机2 阶极为接近,Colormap图上和2阶混为一体,初步推断从动轴的1.963阶为此嗡嗡异响问题的根源所在。

为了印证推断,我们同时也计算了B 车的所有传动部件阶次,发现此车的6挡传动轴阶次为1.840,和发动机2阶相差较远,理论上不会引起阶次共振。

3 问题控制

3.1 方案1:加强变速箱中间轴刚度

方案思路:

(1) 将从动轴加粗,使其刚度加大,降低共振。临时加粗方案如图5所示。

图5 变速箱中间轴加粗

(2)更改6 挡速比,使从动轴阶次与发动机2 阶避开,但重新设计一对齿轮并生产制造的周期较长,时间来不及。

3.2 方案2:增加87 Hz扭振减振器

由于柔性联轴器和增加87 Hz 扭转减振器方案效果相当,从成本方面考虑,原来十字节改为柔性联轴器成本较大,而将现有离合器扭振减振器增加弹簧,通过调整刚度和长度即可实现,故选择扭振减振器方案。

为了彻底解决异响问题,并且消除传动系统的其它挡位扭振问题带来的隐患,将此方案2 和加强变速箱中间轴刚度方案1 合并实施,最终进行实车验证。

3.3 问题验证

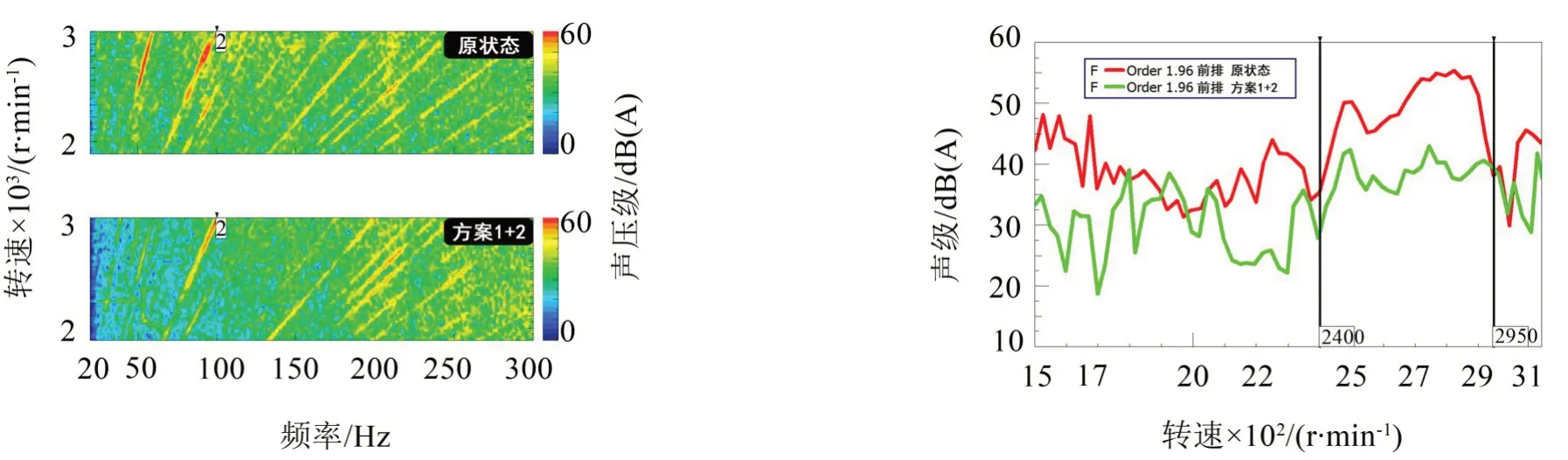

转速在2 700 r/min附近时6挡中间轴阶次优化幅度多达17 dB(A),Colormap图上传动轴1阶消失,发动机2 阶变淡且宽度恢复合理。在主观、客观上均达到满意效果,如图6所示。

表3 A车传动部件阶次

4 结语

本文从传动系统的各个零部件入手,分析了可能产生此嗡嗡异响的原因,提出了多种解决方案,最终选择了最具性价比的组合方案,主观、客观上均达到满意效果。工作过程中,也有一些疏忽,若能在第一时间见到如此宽泛的2阶时就怀疑到有其它旋转部件和发动机2 阶极为接近,那么将会大大提高工作效率。

图6 改善前后效果对比