压电堆式JG型复合隔振器结构设计与实验研究

刘记心,吴登峰,杜敬涛,章 婷

(1.武汉第二船舶设计研究所,武汉430064;

2.中国船舶重工集团公司 第七O三研究所无锡分部,江苏 无锡214151;3.哈尔滨工程大学 动力与能源工程学院,哈尔滨150001)

现代舰船对声隐身性能有进一步的要求,在美国海军最新提出的舰船重点技术发展报告中,声隐身技术位列首位。机械噪声是舰船的主要噪声源,为了降低机械设备的噪声,往往通过在设备与舰船壳体的传递路径中采取减振降噪措施,而传递路径中的隔振器元器件的性能起着重要作用,因此很有必要发展新型高效的隔振器件。

舰船减振技术一般分为被动减振技术和主动减振技术。被动减振技术对高频的振动有着较好的抑制效果,且结构简单,目前应用广泛,但是对低频振动的控制效果不理想且在变频或多工况运行环境里设计较为复杂。主动减振控制通过引入次级激励源,自适应跟踪控制对象的突出强线谱,对控制对象施加力达到抑制振动的目的[1],对低频线谱有着较好的控制效果。因此为了实现整个频段的控制效果,结合被动和主动控制的优点,有必要发展主被动复合隔振技术,实现对整个频段的振动噪声的有效控制。

近年来,针对不同组合形式的复合式隔振器国内外研究人员开展了大量研究,如:Daley等[2]将电磁阻尼和智能弹簧系统集成在一起,并在舰船样机上进行了性能试验,试验表明最大振幅衰减量可达到30 dB。Winberg 等[3]将主被动隔振器在巡洋舰上进行了应用,以电磁惯性质量式作动器作为主动隔振器的主动出力机构,据报道将该复合式隔振器安置在基座上,可以有效降低船舱噪声。朱石坚等[4]提出了复合式隔振器的设计方法,即主动作动器与被动隔振器可以分开设计。倪圆等[5]将磁悬浮执行器与气囊减震器组合,并建立数学模型,推导出刚度准则,并开展了试验验证工作,但是上述复合式隔振器存在执行器体积大、结构复杂、机械能转换效率低等问题。

压电堆通过多片压电片粘结或烧结的方式成为堆叠状。压电堆具有输出力幅值大、响应速率快、安装简单方便,无电磁干扰等优点。近年来,压电堆作为主动控制中的执行机构受到学者的日益关注。Kim[6]在橡胶减震器与压电堆之间安装中间质量,实现串联式固定,采用滑模控制算法,对柔性梁使用dSPACE 控制器进行主动控制实验,实验结果表明当柔性梁受到高频小幅值激励时能取得有效的控制效果。王强[7]将压电堆作动器和被动橡胶隔振垫组装在一起,采用PID 控制方法对该组合隔振系统进行仿真分析,分析结果表明其中低频段衰减量达到70%,1阶共振频率处达到了50%。钟鸣[8]将压电堆与橡胶减震器串联应用于6 自由度Stewart 平台结构,取得不错的控制效果。高俊等[9]将多层PVDF薄膜通过环氧树脂粘接成作动器,并与橡胶元件串联连接,形成串联式混合隔振器。

本文在分析了惯性式压电堆作动器工作机理基础上,将该型作动器以悬置的方式安装在剪切型橡胶隔振器中,设计并试制出一款新型复合式隔振器,并对输出性能进行测试。搭建双层隔振台架,采用自适应滤波x-LMS 算法对安装有复合式隔振器的隔振系统进行主动控制。

1 压电堆式复合隔振器理论与结构设计

1.1 惯性式压电堆作动器的工作原理

压电堆作动器涉及到材料的电学与机械特性之间的耦合作用,本文只考虑一维的压电方程

式中:S 为压电片厚度方向应变;E 为压电片两极间的电场强度;d33为逆压电系数;c为弹性模量;T为压电片厚度方向所受应力。

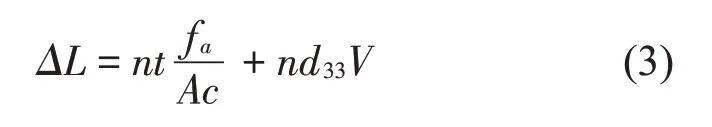

由于单片压电陶瓷的输出力与输出位移都很小,难以满足实际工程需要。为增大输出位移,通常在使用时把n 片压电陶瓷片做成堆叠状,做到电学上并联、力学上串联的效果。得到压电堆的总输出位移的表达式为

其中:fa为总位移;n 为压电堆叠层数;fa为单层压电片的位移;V为压电堆所加电压。

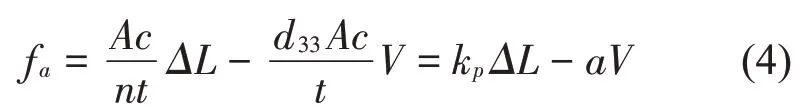

惯性式压电堆作动器机构的物理模型实际上可以简化为质量块在“压电力”激励下的单自由度受迫振动,由此可以得出主动执行机构的物理模型,如图1所示,压电堆的自由端与质量块刚性连接,另一端与受控部件连接(在此假设受控部件为刚性连接面)。当压电堆通入交变电压时,由于压电堆逆压电效应产生位移,带动质量块运动,对质量块产生驱动力,从而对受控对象产生反作用力。

图1 惯性式压电堆作动器物理模型

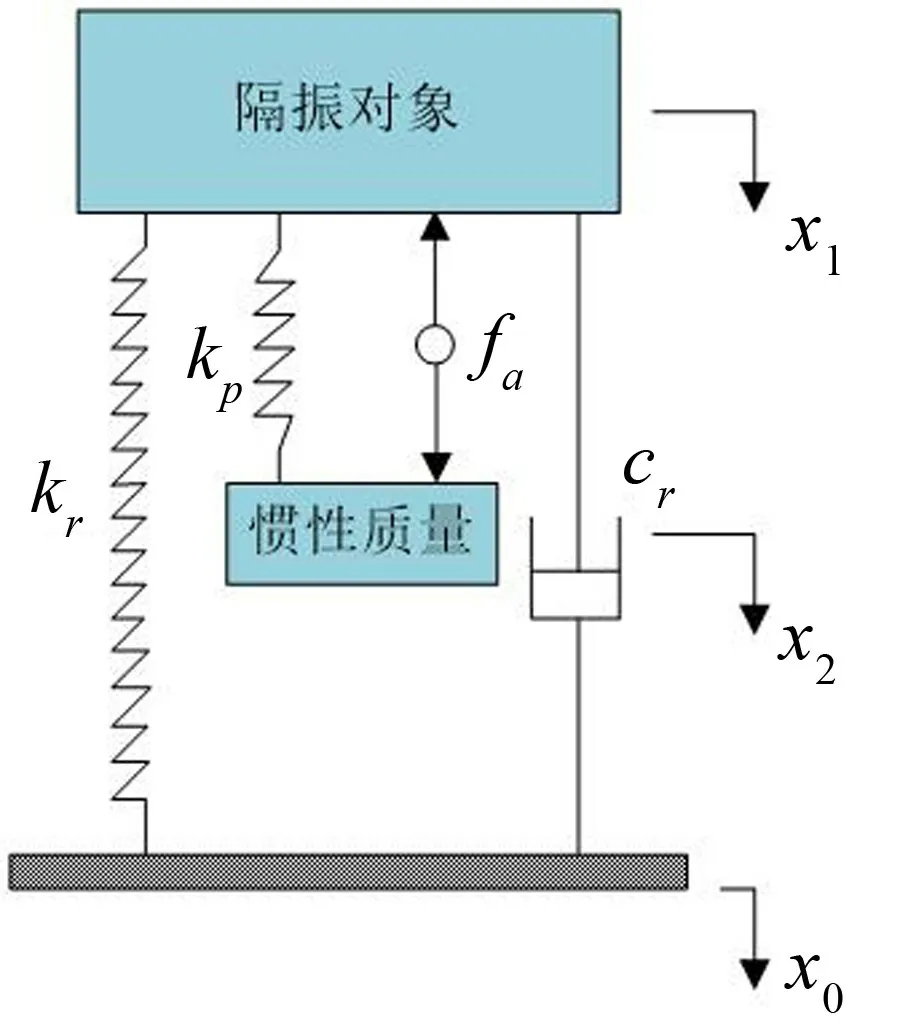

图2所示为惯性式压电堆作动器的动力学模型,在负载作用下总压电堆的对外输出位移可以表示为

式中:t 为单层压电片厚度;A 为压电片横截面积;fa为压电堆对外的输出力。由式(3),得到压电堆对外的驱动力

式中:kp为压电堆的等效刚度,α为压电力转换系数。

图2 惯性式压电堆作动器力学模型

由图2得到其运动方程

式中:Ft为惯性式压电堆作动器整体对外的输出力,从式(5)和式(6)可以看出,压电堆作动器对外输出的力实际上由质量块的运动产生加速度,从而将“惯性力”施加于被控对象上。由式(7)得知,当驱动电压与驱动频率一定时,该作动器的输出力与惯性质量成正比,惯性质量越大,输出力越大;当驱动电压与惯性质量一定时,作动器的输出力与驱动频率的平方成正比。如图4 所示,考虑到该复合隔振器壳体直径为129 mm,高度为92 mm,因此惯性质量块的设计高度为48 mm,直径为90 mm,惯性质量为2.785 kg。

加工压电堆实物如图3所示。

图3 压电堆实物图

此压电堆的堆叠由230层压电片通过环氧树脂粘接而成,其中d33=860×10-12C/N;m=2.785 kg;c=4.8×1010N/m2。

1.2 JG型复合隔振器的动力学模型与结构设计

如图4所示,该复合式隔振器由连接杆、剪切型JG 橡胶隔振器、质量块、上下压板、压电堆与外壳组成。

图4 复合式隔振器结构示意图

其中连接杆的末端通过小螺杆与压电堆末端固定,连接杆上部可与负载质量固定。质量块与压电堆作动器输出杆固定,其中上下压板的作用是让质量块与压电堆作动器输出杆刚性连接。复合式隔振器的实物图如图5所示。

如图6 所示,工作时橡胶隔振器承受隔振对象的静载,连接杆与隔振对象通过螺栓固定。隔振器的外壳与地面通过螺栓连接。此时,惯性式压电堆作动器处于悬空状态并不承受隔振对象的重量。当向压电堆通入正弦电压时,压电堆带动质量块运动,将“惯性力”传递给连接杆。

图5 复合式隔振器实物图

图6 复合式隔振器动力学模型

由图6可得,复合隔振器的动力学方程为

式中:kr、cr分别为橡胶隔振器的刚度与阻尼。

2 压电堆式复合隔振器实验研究

2.1 作动器的动力学特性测试

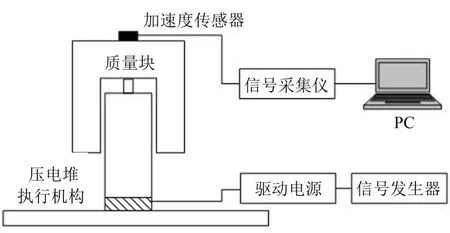

压电堆作动器是复合式隔振器的“力源”,是隔振器的关键部件,因此对其输出力特性做测试。测试原理图如图7所示,通过信号发生器发出10 Hz~150 Hz 幅值为5 V 的正弦电压至压电堆的驱动电源,驱动电源通过调节功放调整压电堆驱动电压值。PULSE 信号采集仪采集加速度的时域信号并进行相应分析。作动器的输出力,如图8所示。

在相同电压下,作动器的输出力随着频率的提高迅速提高,同时注意到,当频率升高至100 Hz时,作动器的输出力上升趋势有所衰减,由于有预压弹簧的存在,当驱动频率升高时,弹簧的响应速度将逐渐滞后于压电堆的响应速度,这在一定程度上也影响了压电堆的输出。

图7 惯性质量加速度测试图

图8 不同电压下作动器输出力

测量作动器在同一频率驱动电压下的输出力线性程度,取驱动频率分别为25 Hz、50 Hz 与100 Hz,驱动电压为30 V~130 V,测试结果如图9所示。

从测试曲线来看,在25 Hz~100 Hz 频段内,作动器的输出力线性程度良好,在同一频率下作动器的输出力与驱动电压呈正比。

图9 作动器输出力线性曲线

2.2 压电堆式复合隔振器的隔振性能实验

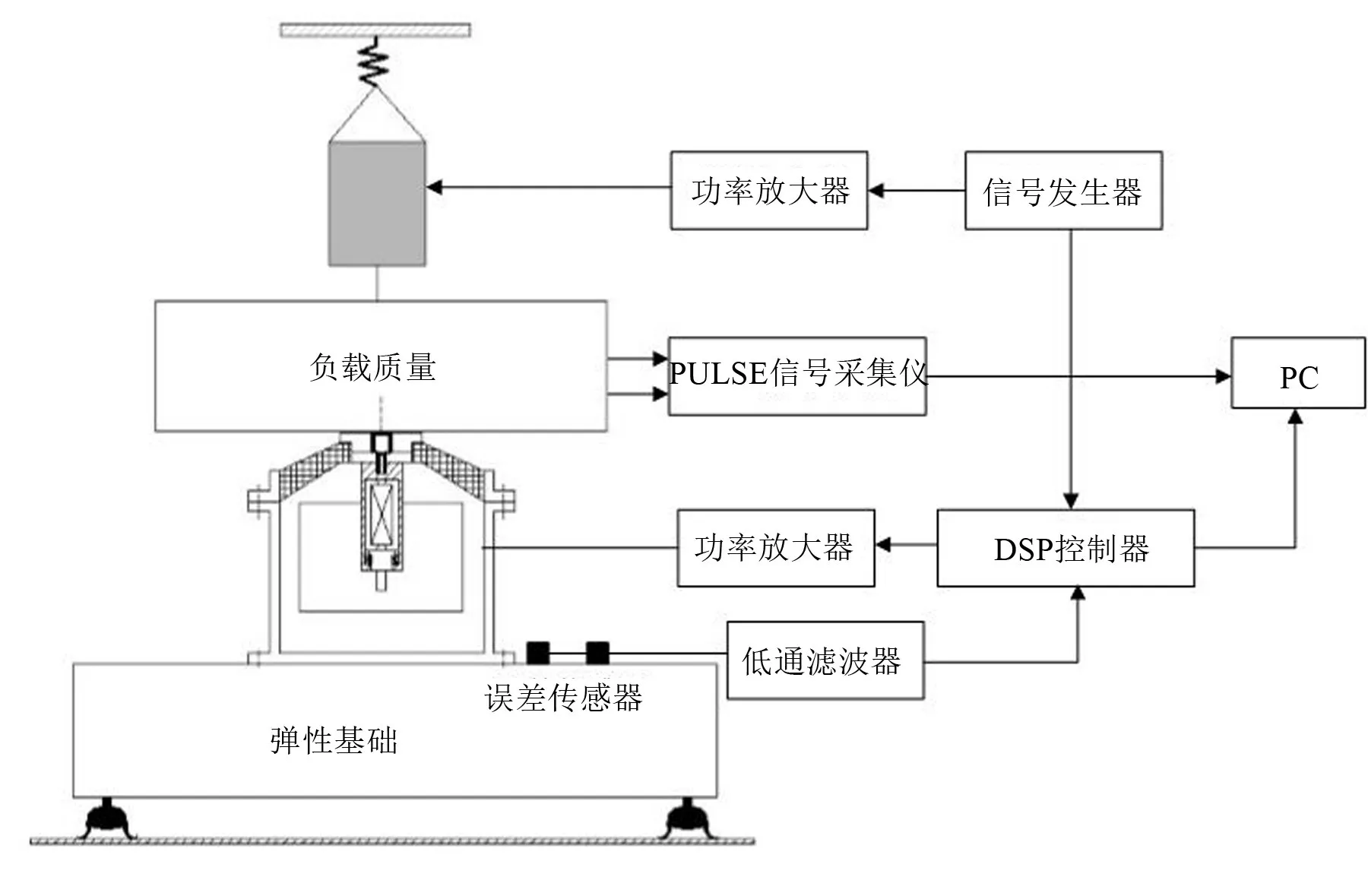

主动隔振实验系统是验证所设计的复合式隔振器的实际工作性能。主动隔振实验原理框图如图10所示。

复合式隔振器的连接杆与负载质量连接并用螺母紧固,隔振器底壳通过螺栓连接固定在弹性板上,弹性钢板与4 个BE-25 橡胶隔振器连接。实验时信号发生器发出的信号一路经过功率放大器传递给激振器以模拟系统振源,另一路经过A/D转换后接入控制系统作为主动控制的参考信号。激振器的连接杆与力传感器相连,力传感器通过磁座与负载质量相连,力传感器连入PULSE 信号采集仪,以检测激励力的大小。在复合式隔振器壳体底部装有误差传感器,该信号经过A/D转换后接入低通滤波器,最后进入控制系统作为控制系统的误差信号。安装在负载质量与弹性板上的一个加速度传感器连入PULSE信号采集仪,在PULSE信号采集仪中观测并保存控制前后的振动情况。

图10 主动隔振实验原理图

本文中采用自适应滤波x-LMS 算法对系统进行振动主动控制。控制效果如图11所示。

从图11中可以看出,在80 Hz正弦激励下,控前弹性基础板的加速度为1.06 m/s2,控后弹性基础板的加速度幅值为0.2 m/s2,隔振效果提高了15 dB。

在90 Hz 正弦激励下,控前弹性基础板的加速度为0.64 m/s2,控后弹性基础板的加速度幅值为0.1 m/s2,隔振效果提高了16 dB。而在110 Hz正弦激励下,控前弹性基础板的加速度为0.56 m/s2,控后弹性基础板的加速度幅值为0.1 m/s2,隔振效果提高了15 dB。

3 结语

本文从压电材料的特性出发,建立了惯性式压电堆作动器的动力学模型,分析了其出力原理并推导出作动器的输出力公式。将惯性式压电堆作动器悬置在剪切型橡胶隔振器中,使橡胶隔振器承受隔振对象的静载,有效避免压电堆受到过大的冲击而造成的损坏。通过对惯性式压电堆作动器的输出力特性的测试,可知作动器在同一频率下其输出力与驱动电压呈正比。在同一驱动电压下,其输出力随着频率的提高而迅速增加。

图11 正弦激励下隔振效果

在搭建的双层隔振台架上验证了此复合式隔振器的主被动隔振性能。采用自适应x-LMS 控制算法对隔振系统进行控制,实验结果表明,当采用80 Hz、90 Hz、110 Hz激励时,主动隔振要比单纯的被动隔振效果提高15 dB、16 dB与15 dB。

本文所设计的压电堆式复合式隔振器可以应用在舰船机械设备或者管路系统的机脚处,以提高其减振降噪水平。该复合隔振器可以根据实际安装空间与降噪指标,选择适当的惯性质量块,以提高其输出力。相比电磁式作动器,此款新型复合式隔振器具有结构简单、压电堆叠便于更换、不存在电磁干扰、机械能转换效率高的优点。