车身阻尼材料布局拓扑优化设计

张 宇,曹友强

(1.重庆电子工程职业学院 智能制造与汽车学院,重庆401331;2.吉利汽车研究总院,浙江 宁波315336)

车身阻尼材料能把振动能量和声能转变为热能并耗散掉,合理使用阻尼材料可提高车身壁板的吸隔声性能[1],降低车内低频结构噪声[2]。因此,阻尼材料设计便成为当前车身减振降噪领域的研究焦点之一。

传统方法是基于车身结构模态应变能和板件贡献量来确定阻尼敷设位置[3–5]。但是该方法难以精确定位阻尼敷设位置,造成阻尼材料浪费。于是不少学者提出运用动力学拓扑优化技术来设计车身阻尼材料。例如,房占鹏[6]等采用双向渐进优化法对约束阻尼板结构的约束阻尼材料的布局进行优化;郑玲[7]等以车身模态损耗因子最大化为优化目标,采用拓扑优化算法对前地板阻尼材料布局进行优化;张志飞[8]等以车身模态阻尼比最大化为优化目标,采用优化准则法对商用车驾驶室前围板阻尼材料布局进行优化。

本文针对某车型车内匀速噪声控制问题,提出一种综合考虑车身壁板减振降噪和阻尼材料重量控制的多目标动力学拓扑优化技术对阻尼材料布局进行优化,以期改善车内噪声性能。

1 车内噪声仿真分析

车辆行驶过程中,路面、动力总成系统、进排气系统、传动系统等外部激励源将导致车身壁板振动从而产生辐射噪声。采用声振耦合仿真分析方法可以准确地模拟车辆行驶过程中车内噪声性能,为分析评价提供依据。

1.1 车内噪声仿真计算

以某车型为研究对象,建立由白车身、开闭件、玻璃和声腔构成的声振耦合仿真分析模型。为模拟车辆匀速行驶状态,在前、后悬架安装点施加20 Hz~200 Hz 的单位激振力(见图1),并选择驾驶员右耳位置(DR测点)作为车内噪声响应点。

图1 某车型声振耦合计算激励力施加位置

计算获得DR 测点噪声响应见图2。可见该车型DR测点在20 Hz~200 Hz频段整体声压级偏高,并且在185.5 Hz存在明显异常噪声峰值。这类低频噪声在车辆行驶过程中易导致驾驶人员舒适性降低而引起抱怨,所以必须采取控制措施。

图2 车内DR测点噪声仿真计算结果

1.2 壁板贡献度分析

对构成车室声腔的壁板进行贡献度分析,可以获取各壁板对噪声频率的影响程度,从而便于确定对车内噪声异常峰值影响明显的壁板区域。

为获取对DR 测点185.5 Hz 噪声峰值贡献最大的板件,以便有针对性敷设阻尼材料进行车内噪声优化,首先将车身壁板分成7 个主要部分。然后运用HyperWorks 软件NVH 模块,计算构成车室声腔主要大面积壁板的噪声贡献度,得到计算结果见表1。

表1 车身壁板贡献度/(%)

由表1 可见,前围板对车内噪声的贡献度远大于其他壁板。因此,选取前围板作为敷设阻尼材料区域能取得更明显的改善效果。

1.3 模态贡献度分析

模态贡献度能反映系统每阶结构模态对车内声学响应的参与量。为了识别对车内异常噪声峰值贡献度最大的结构模态阶次,针对DR测点在185.5 Hz处的噪声峰值进行结构模态贡献度分析(见图3)。可见第191 阶结构模态对DR 测点185.5 Hz 噪声峰值具有绝对贡献。

图3 DR测点结构模态贡献度

2 车身阻尼材料设计

2.1 阻尼布局拓扑优化模型

拓扑优化技术是一种结构优化方法,可在给定的设计空间内寻求最佳的结构分布形式,以达到优化结构性能或减轻重量的目的。该优化方法的这一特点为寻求车身壁板最佳的阻尼布置提供了一种便捷的手段。

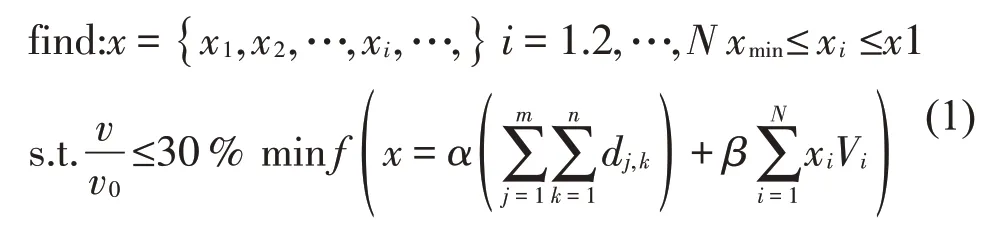

本文利用连续体结构拓扑优化技术对车身壁板的阻尼材料布局进行优化,同时考虑车身壁板复合阻尼结构模态阻尼损耗因子最大化和阻尼材料重量最小化两因素,建立如下拓扑优化数学模型

式中,设计变量xi为阻尼材料结构单元i 的密度,下限为xmin,上限为1;

约束条件为优化后的阻尼材料体积不超过优化前(阻尼材料覆盖整个所在壁板)的30%;

目标函数为f(x),其中:α和β分别为结构频响振幅和阻尼材料重量的加权系数,由工程实际情况确定;di,k为车身壁板第j阶模态关注节点k的法向频响幅值,m 为优化中关注模态阶次总数,n 为拾取频响分析节点总数,N为车身阻尼材料单元总数,Vi为阻尼材料i单元的体积。

2.2 阻尼拓扑优化设计

2.2.1 基于模态应变能的阻尼设计

为获知上述基于多目标动力学拓扑优化模型的车身壁板阻尼材料设计方法对车内噪声改善效果,将其与文献[3-5]介绍的基于模态应变能阻尼设计方法进行对比验证。由前文研究获知,前围板第191阶结构模态对DR 测点异常噪声峰值有显著影响。故计算得到前围板的该阶模态应变能云图见图4。

图4 前围板第191阶模态应变能云图

据此设计阻尼材料布局见图5。

图5 基于模态应变能的阻尼材料设计

2.2.2 基于拓扑优化的阻尼设计

针对本车型,提取前围板在第191 阶结构模态阶次下的模态振型见图6。

图6 前围板第191阶模态振型

拾取节点A和节点B的法向频响幅值及前围板满敷阻尼材料时各阻尼层单元密度共同构成优化目标函数。采用式(1)所表示的拓扑优化数学模型对前围板阻尼材料布局进行优化,获得前围板阻尼材料单元密度分布见图7。

图7 前围板拓扑优化单元密度分布云图

据此,根据拓扑优化结果和前围板几何结构特征,设计阻尼材料布局见图8。阻尼材料优化结构与初始结构(即阻尼材料满敷前围板)的体积比仅为8.5%,满足优化约束条件要求。

2.2.3 性能对比分析

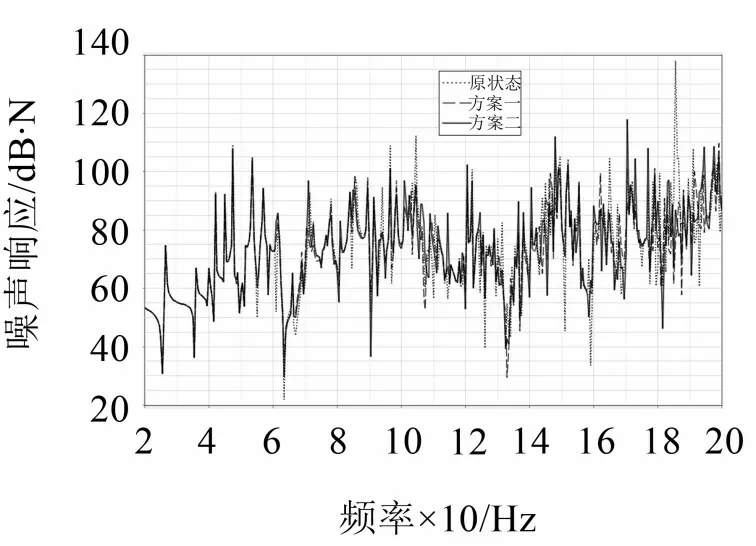

根据图5 和图8 所示前围板的2 种阻尼材料布局方案对车内DR 测点噪声改善效果进行对比,计算结果见图9。

图8 前围板阻尼材料布局

图9 基于2种阻尼材料设计方法的计算结果对车内噪声影响

由图9 可见,采用方案一和方案二在前围板敷设阻尼材料后DR 噪声测点在185.5 Hz 处异常噪声响应峰值大幅削弱,由原状态的137.9 dB/N 分别降到89.5 dB/N 和86.9 dB/N。而方案二使DR 噪声测点异常峰值较方案一降低2.6 dB/N,更有助于改善车内噪声性能。

3 实车试验验证

为验证上文提出的多目标动力学拓扑优化阻尼材料设计方案(方案二)对车内噪声改善程度,开展车内DR测点匀速噪声实车试验,测试数据见图10。

图10 车内匀速噪声试验验证

由图10 可知,在100 km/h、80 km/h 和60 km/h 3 种匀速工况下,在前围板敷设阻尼材料后,DR 测点声级较原状态分别降低0.73 dB(A)、1.87 dB(A)、0.65 dB(A)。表明本文提出的阻尼材料优化方法对实车匀速噪声性能改善具有良好效果。

4 结语

(1)针对某车型匀速行驶车内噪声控制问题,以车身壁板噪声贡献量及模态贡献量为综合评价指标,提出一种车身壁板阻尼材料多目标动力学拓扑优化设计方法。

(2)经过与传统的基于模态应变能的阻尼材料设计方法进行对比分析获知,该方法可使车内噪声性能得到更好控制。同时,实车测试数据表明,该方法可有效地改善车内匀速噪声性能。

(3)本文提出的阻尼材料多目标动力学拓扑优化方法可运用于车身开发设计阶段,通过设计最佳的阻尼材料布局从而避免车身结构过度优化,降低开发成本,提高研发效率,具有良好工程实用价值。