溅射Ti涂层的Mg-7Y-2.5Zn-2Si/Al合金电化学腐蚀行为研究

杨龙飞 , 付广艳, 姬 森, 李洪泽

(沈阳化工大学 机械工程学院, 辽宁 沈阳 110142)

镁合金具有较高的比强度、比刚度等优点,在工业上被广泛应用[1-2],如汽车、飞机、医用材料等领域.但是由于镁合金化学性质十分活泼,在应用过程中镁合金极易发生腐蚀,使镁合金的发展进程滞后.我国是世界原镁生产和出口大国.但我国镁合金的研究和应用开发却相对落后,其中一个重要的原因是镁合金的腐蚀问题.要扩大镁合金使用范围,充分发挥其优越性能,更好地服务人类,就必须解决腐蚀问题.要解决镁合金的腐蚀问题,一方面是从镁合金材质的本身着手开发更耐腐蚀的镁合金,另一方面就是对镁合金进行适当的表面处理[3].工业生产中一般采用的化学转化膜造成的重金属污染较为严重,采用的化学涂层法得到的涂层机械性能较差,不能很好地起到保护基体的作用,然而磁控溅射Ti涂层法使基体表面得到厚度较为均匀,与基体连接质地较好的涂层,污染较小.本文通过磷化后溅射Ti 涂层的镁合金的电化学腐蚀试验[4],分析研究了镁合金的防腐机理,以提高镁合金的防腐能力,为镁合金的表面防腐研究提供参考.

1 实 验

将Mg-7Y-2.5Zn-2Si/Al合金制成10 mm×10 mm×15 mm的试样,钻孔、打磨、清洗处理,表面处理好的镁合金试样在磷化液中进行磷化[5],将磷化处理的试样放入直流磁控溅射仪的溅射区进行表面溅射处理[6].磁控溅射参数:本底真空度7.0×10-3Pa、工作气压2.0 Pa、Ar气流量4.5×10-2L/mim、溅射电压50 V、溅射电流2 A、溅射时间30 min.将溅射好的Mg-7Y-2.5Zn-2Al和Mg-7Y-2.5Zn-2Si镁合金试样分别用铜导线相连,连接处用环氧树脂密封,留出工作面,在质量分数为3.5 %的NaCl水溶液中进行动电位极化,利用金相显微镜和扫描电镜观察腐蚀形貌并用维氏硬度计分析两种试样硬度的变化.

2 结 果

2.1 Mg-7Y-2.5Zn-2Si/Al合金的电化学行为

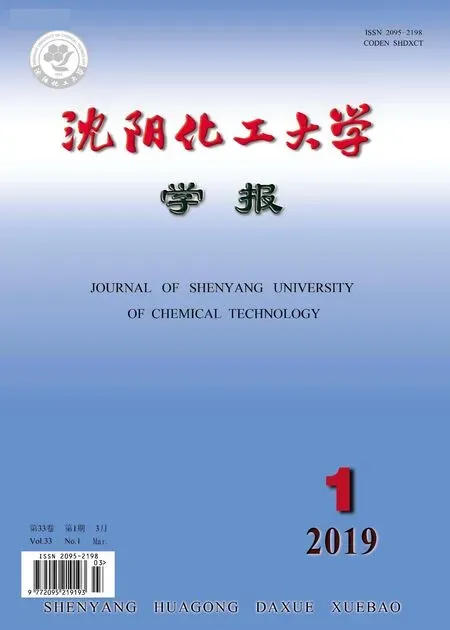

图1为Mg-7Y-2.5Zn-2Al和Mg-7Y-2.5Zn-2Si合金在质量分数为3.5 %的NaCl 水溶液中的动电位极化曲线,Mg-7Y-2.5Zn-2Al和Mg-7Y-2.5Zn-2Si在质量分数为3.5 %的NaCl水溶液中没有钝化趋势,整个过程呈活性溶解状态,说明镁合金试样Mg-7Y-2.5Zn-2Al和Mg-7Y-2.5Zn-2Si在质量分数为3.5 %的NaCl 水溶液中发生严重腐蚀.

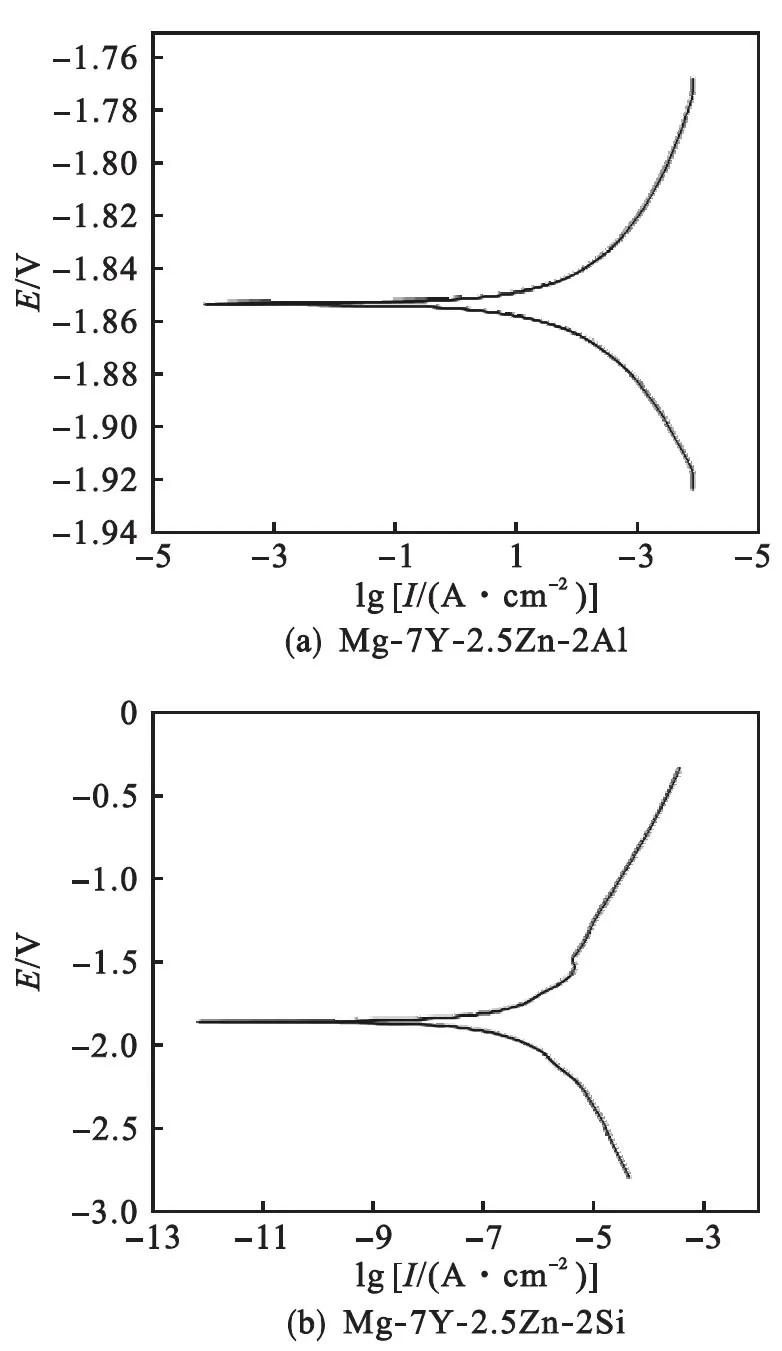

图2为溅射Ti涂层的Mg-7Y-2.5Zn-2Al和Mg-7Y-2.5Zn-2Si合金在质量分数3.5 %的NaCl 水溶液中的动电位极化曲线,由图2可以看出:两种试样在质量分数3.5 %的NaCl水溶液中产生了钝化区,这是由于磷化后溅射Ti涂层的Mg-7Y-2.5Zn-2Al和Mg-7Y-2.5Zn-2Si镁合金在质量分数3.5 %的 NaCl水溶液腐蚀过程中试样表面的致密膜阻碍了腐蚀的进行,产生明显的钝化区,使两种试样的耐腐蚀性能均有所提高.

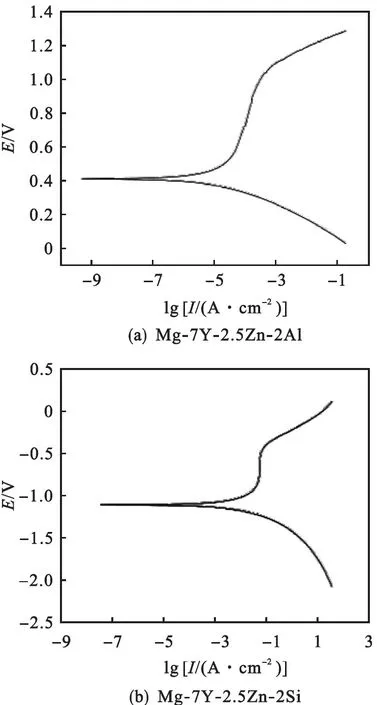

溅射Ti涂层的Mg-7Y-2.5Zn-2Si/Al合金动电位极化的电化学参数见表1.由表1可知: Mg-7Y-2.5Zn-2Al试样的腐蚀电流密度为47.54 μA/m2,Mg-7Y-2.5Zn-2Si试样腐蚀电流密度为39.64 μA/m2,表明Mg-7Y-2.5Zn-2Al试样较Mg-7Y-2.5Zn-2Si试样的腐蚀速度快.分析两种试样的钝化区间,钝化区间越宽,表明试样表面的钝化膜越稳定,Mg-7Y-2.5Zn-2Al试样钝化区间为0.509 V,Mg-7Y-2.5Zn-2Si试样的钝化区间为1.774 V,两者都钝化,说明两种试样的耐腐蚀能力都有所提高,但Mg-7Y-2.5Zn-2Si试样产生的钝化膜更稳定,耐腐蚀性能更高.

表1 溅射Ti涂层的Mg-7Y-2.5Zn-2Si/Al合金动电位极化的电化学参数

2.2 溅射Ti涂层的Mg-7Y-2.5Zn-2Si/Al合金动电位极化后的表面形貌

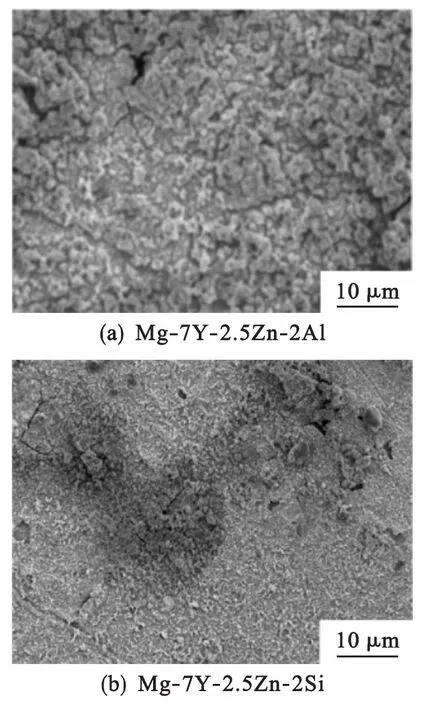

图3是溅射Ti涂层的Mg-7Y-2.5Zn-2Al和Mg-7Y-2.5Zn-2Si合金试样在质量分数3.5 %的NaCl水溶液中进行腐蚀实验后在SEM下观察到的表面腐蚀形貌.从图3可以很清晰地看到两种试样表面的腐蚀膜结构完整,与基体连接完好没有发生脱落,说明磷化后溅射Ti涂层的Mg-7Y-2.5Zn-2Al和Mg-7Y-2.5Zn-2Si镁合金试样的耐腐蚀性能显著提高.

3 分析讨论

当镁合金和磷化液接触后,镁合金表面与磷酸盐水溶液发生化学反应,金属表面与磷酸盐水溶液中的磷酸二氢盐反应[7],放出氢气导致镁合金表面的pH上升,使磷酸盐在镁表面发生沉积,从而在金属表面生成一层稳定的不容性无机化合物膜,这层膜就是磷化膜.磷化膜的成膜机理是当镁合金表面和磷化液接触时,镁合金先与磷化液中的磷酸发生反应,反应的产物为磷酸二氢镁,并伴随着氢气生成,磷化液基本成分为Ca(H2PO4)2,随着反应的进行在一定的pH及浓度下发生水解反应,最终产物为游离磷酸根,游离磷酸根和磷化液中的镁离子和钙离子反应,结晶沉积在镁合金表面,在镁合金表面生成紧密不溶于水黏合牢固的磷化膜.反应式为:

Mg+2H3PO4=Mg(H2PO4)2+H2↑

Ca(H2PO4)2=CaHPO4+H3PO4

3CaHPO4=Ca3(PO4)2+H3PO4

Ca3(PO4)2· 4H2O

Mg3(PO4)2· 4H2O

磷化处理后的镁合金涂层试样在质量分数3.5 %的NaCl水溶液中腐蚀倾向减小,镁合金腐蚀速率降低,镁合金耐蚀性提高,这是由于磷化处理后得到的磷化膜致密、连续,从而更好的做为钛膜的基底,使溅射钛涂层膜与镁合金基体结合更牢固紧凑,使镁合金在质量分数3.5 %的NaCl水溶液中发生腐蚀反应时钛膜与镁合金结合良好,阻隔了腐蚀介质与镁合金的接触,阻止了电解液进一步向基体中扩散,从而提高了镁合金在腐蚀溶液中的耐蚀性能.

另一方面是除了 Ti 涂层本身对镁合金的保护,当电解液通过膜层的孔隙时并不能直接接触镁合金基体,而是与磷化层相接触,磷化处理使镁合金表面生成了一层致密的磷化膜,磷化膜不溶于水、盐等,磷化层对镁合金有进一步的保护性能,这就相当于镁合金有两层保护膜,使得腐蚀溶液中的腐蚀介质有效地被阻隔在镁合金基体外,这时磷化膜起到保护基体作用使腐蚀速度降低,有效地提高了镁合金的耐腐蚀性能.

4 结 论

(1) 磷化处理后提高了Ti膜与镁合金基体之间的结合能力,使Ti膜更好地阻隔了腐蚀介质与镁合金基体的接触,使镁合金基体得到很好的保护,使镁合金的耐蚀性能提高.

(2) 在质量分数3.5 %的NaCl水溶液中含 Si镁合金产生的钝化膜更为稳定,耐腐蚀性能更好,然而含 Al 镁合金钝化膜相比于含 Si镁合金产生的钝化膜稳定性差,且易脱落.