电器件支架低温锌系磷化工艺研究

周艳丽

(河南工业贸易职业学院机电工程系,河南郑州451191)

磷化是一种成本低廉、操作方便且较为稳定的 工艺,在机械工业、汽车工业和电器工业中得到广泛应用[1]。磷化工艺根据操作温度不同分成常温磷化工艺、低温磷化工艺、中温磷化工艺和高温磷化工艺,其中常温磷化工艺和低温磷化工艺具有低能耗的优势,更具应用前景[2‐4]。无论常温磷化工艺还是低温磷化工艺,目前研究最多且应用最广泛的都是锌系磷化工艺。由于磷化液成分和磷化工艺参数对锌系磷化膜的组织结构和性能有重要影响,为了保证锌系磷化膜的性能以更好的满足应用要求,需对磷化液成分和磷化工艺参数进行优化。目前虽然有一些关于磷化液成分和磷化工艺参数优化的文献[5‐8],但是这方面的研究还不够系统全面。

电器工业中用到很多不同结构形式的支架,这些支架对电绝缘性能要求较高,另外对耐蚀性也有一定要求。磷化膜作为一种非金属不导电膜层,可以起到电绝缘和防腐蚀等作用,适合用在电器件支架上,但目前很少见这方面的报道。笔者选用某型电器件支架作为研究对象,采用低温锌系磷化工艺进行磷化处理。首先通过单因素实验优选出最佳的磷化工艺参数,然后将其用于电器件支架的磷化处理,并对磷化后支架的形貌和性能进行分析。

1 实验部分

1.1 实验材料和试剂

实验用电器件支架材质为冷轧钢,为了便于磷化膜性能测试,选用尺寸为40 mm×25 mm×1.5 mm的冷轧钢片进行探索性实验。使用的试剂主要有NaOH、Na2CO3、ZnO、HNO3、H3PO3、NaF、Ni(NO3)2和 La(NO3)3等,其中 NaOH、Na2CO3、ZnO、NaF、Ni(NO3)2和La(NO3)3购自国药集团化学试剂有限公司,HNO3和H3PO3购自西陇科学股份有限公司。

1.2 实验方法

由于冷轧钢片表面存在自然氧化膜及划伤等缺陷,为了保证实验顺利进行,需对冷轧钢片进行预处理,具体步骤如下:砂纸逐级打磨→清除油脂和灰尘→盐酸浸蚀→去离子水清洗→热风吹干。随后将冷轧钢片浸入表调剂中,利用金属表面对某些化学试剂的吸附作用,增加冷轧钢片表面磷化结晶活性点数量,然后再浸入锌系磷化液中,磷化液主要成分及浓度为:ZnO 6.5 g/L、HNO315 g/L、H3PO332 g/L、NaF 1 g/L、Ni(NO3)21 g/L、La(NO3)30.05 g/L。磷化工艺参数如下:磷化液pH 值为1.8~3.5、磷化液温度为25~45 ℃、磷化时间为5~25 min,具体磷化实验方案见表1。

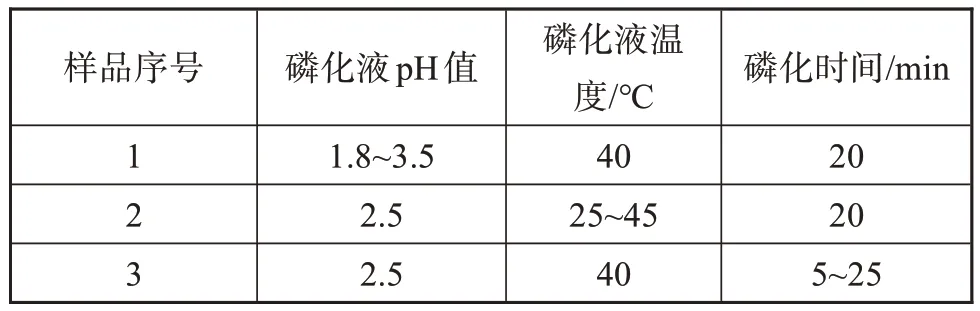

表1 磷化实验方案Table 1 Phosphating experimental scheme

1.3 磷化膜性能测试

以耐硫酸铜腐蚀时间的长短作为评价磷化膜耐蚀性能优劣的指标,采用点滴法进行测定。选用CuSO4·5H2O、NaCl 和 0.1 mol/L 的 HCl 配成的溶液,在室温条件下用滴管取液滴在磷化膜表面,液滴变色经历的时间即为耐硫酸铜腐蚀时间。较长的耐硫酸铜腐蚀时间是磷化膜具有良好耐蚀性的表现。

膜重可以作为评价磷化膜耐蚀性的辅助指标[9]。采用溶解法测定磷化膜膜重,具体步骤如下:采用精密天平称量磷化后钢片的重量,记为m前;参照Q/XG 217‐89 标准配制退膜溶液,将磷化后的钢片浸入退膜溶液中使磷化膜彻底溶解;取出退膜后的钢片用去离子水冲洗,干燥后采用相同的精密天平称量,记为m后。根据公式(1)计算磷化膜膜重。

式中:G为磷化膜膜重,g/m2;m前为磷化后钢片的重量,g;m后为退膜后钢片的重量,g;S为钢片表面积,cm2。

肉眼观察磷化后电器件支架的宏观形貌,检查磷化膜的完整性,并采用Hitachi S‐4800型扫描电子显微镜观察磷化膜的微观形貌。

电化学阻抗谱测试在Parstat 2273 型电化学工作站上进行,电解液为3.5%NaCl溶液,交流信号振幅为10 mV,测试时从高频区的105Hz 扫描到低频区的10‐2Hz。

2 结果与分析

2.1 磷化工艺参数优化

2.1.1 磷化液pH值

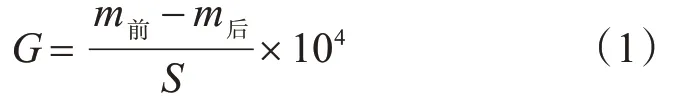

在磷化液温度和磷化时间为定值的前提下,磷化液pH 值与磷化膜膜重及磷化膜耐硫酸铜腐蚀时间的关系如图1 所示。可以看出,随着磷化液pH 值从1.8升高到3.5,膜重先增加后降低,耐硫酸铜腐蚀时间先延长后缩短。当磷化液pH 值为2.5 时,膜重最高,耐硫酸铜腐蚀时间也最长。分析认为,磷化液pH值较低时基体溶解速度过快,析氢较多阻碍了磷化反应,导致形成的磷化膜很薄且较疏松,所以耐蚀性较差。随着磷化液pH 值升高,析氢减少,基体溶解与磷化膜形成逐渐达到平衡状态,使成膜速度加快,形成的磷化膜增厚,耐蚀性得到提高。但当磷化液pH 值超过一定的限度,由于基体溶解速度变慢,磷化反应很难正常进行,导致形成的磷化膜较薄甚至无法成膜,耐蚀性随之下降。

图1 磷化液pH值与磷化膜膜重及耐硫酸铜腐蚀时间的关系Fig.1 Relationship between pH value of phosphating solution and film weight and corrosion‐resis‐tance time to copper sulfate of phosphating film

2.1.2 磷化液温度

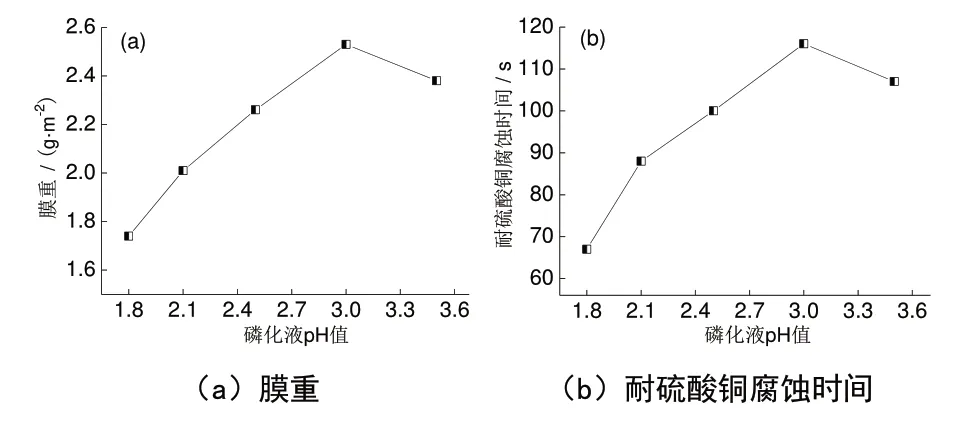

在磷化液pH值和磷化时间为定值的前提下,得到磷化液温度与磷化膜膜重及耐硫酸铜腐蚀时间的关系如图2 所示。可以看出,随着磷化液温度从25 ℃升高到45 ℃,膜重先增加后降低,磷化液温度为25 ℃时膜重最低约为1.85 g/m2,温度为40 ℃时膜重最高约2.55 g/m2。其原因是磷化液温度较低时磷化反应的平衡常数较小,水解反应慢,导致成膜速度缓慢,形成的磷化膜很薄且较疏松[10‐11]。随着磷化液温度升高,磷化反应的平衡常数增大,促进了水解反应,使成膜速度明显加快,形成的磷化膜增厚。但当磷化液温度超过一定的限度,由于磷化液中游离酸的浓度过高,容易形成沉淀物,反而不利于成膜。

从图2 可见,随着磷化液温度从25 ℃升高到45 ℃,耐硫酸铜腐蚀时间先延长后缩短,温度为40 ℃时耐硫酸铜腐蚀时间最长达到116 s。原因是磷化液温度较低时形成的磷化膜很薄且较疏松,所以耐蚀性较差。磷化液温度升高使成膜速度加快,形成的磷化膜增厚,所以表现出较好的耐蚀性。

图2 磷化液温度与磷化膜膜重及耐硫酸铜腐蚀时间的关系Fig.2 Relationship between temperature of phosphat‐ing solution and film weight and corrosion‐resis‐tance time to copper sulfate of phosphating film

2.1.3 磷化时间

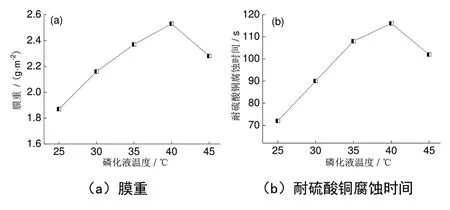

在磷化液pH值和磷化液温度为定值的前提下,得到磷化时间与磷化膜膜重及耐硫酸铜腐蚀时间的关系如图3 所示。从图3 可见,随着磷化时间延长,膜重呈较大幅度的增加,但到20 min 以后基本不变。原因是初始阶段磷化反应较快,磷化膜厚度逐渐增加。但当磷化时间超过一定的限度,由于基体溶解与磷化膜形成达到新的平衡状态,即两者速度基本相同,磷化膜不再增厚。

随着磷化时间从5 min延长到20 min,耐硫酸铜腐蚀时间先延长后缩短。原因是初始阶段形成的磷化膜厚度随着磷化时间延长逐渐增加,所以耐蚀性显著提高。当磷化时间超过20 min,虽然磷化膜不再增厚,但磷化液中游离酸的浓度较高,磷化膜受到游离酸的侵蚀表面变得粗糙不平,导致耐蚀性下降。

综上可知磷化液pH值、磷化液温度和磷化时间都对磷化膜膜重及耐硫酸铜腐蚀时间有一定影响。单因素实验优选出的磷化工艺参数为:磷化液pH值2.5、磷化液温度40 ℃、磷化时间20 min。在最佳的工艺参数下对电器件支架进行磷化处理,并对磷化后支架的宏观和微观形貌以及电化学腐蚀性能进行分析。

图3 磷化时间与磷化膜膜重及耐硫酸铜腐蚀时间的关系Fig.3 Relationship between phosphating time and film weight and corrosion‐resistance time to copper sulfate of phosphating film

2.2 磷化前后支架的宏观和微观形貌

图4(a)为未处理支架的宏观形貌,图4(b)为磷化后支架的宏观形貌。从图4(b)可见磷化后支架呈浅灰色,且各部位色泽一致,说明磷化膜完整且覆盖均匀。

图4 实验支架磷化前后的宏观形貌Fig.4 Macroscopic morphology of experimental support before and after phosphating

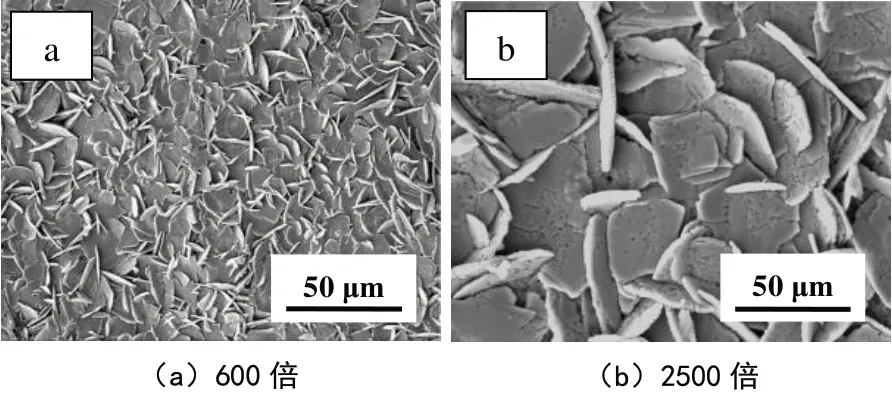

图5 所示为磷化膜的微观形貌。可见磷化膜呈现类似花瓣状形貌,薄片状晶粒尺寸相近,堆积较紧密,但无方向性。晶粒间空洞和缝隙等缺陷很少,使得磷化膜结构致密,这是磷化膜能够满足电绝缘和防腐蚀等方面要求的前提。

图5 磷化膜的微观形貌Fig.5 Micromorphology of phosphating film

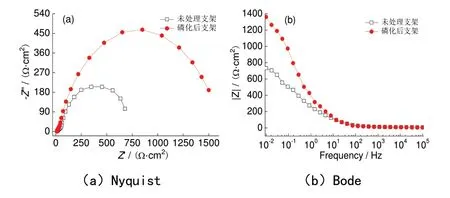

2.3 磷化后支架的电化学腐蚀性能

图6 所示为未处理支架及磷化后支架在3.5%NaCl溶液中的电化学阻抗谱。从图6(a)可见,磷化后支架的容抗弧半径明显大于未处理支架的容抗弧半径,说明磷化膜的阻抗较大,对腐蚀过程中电荷转移能起到较强的抑制作用。从图6(b)可见,磷化后支架的低频区阻抗模值较大,以10‐2Hz 为例,未处理支架的阻抗模值约为730 Ω·cm2,而磷化后支架的阻抗模值增大至约1360 Ω·cm2。相关研究证实,低频区阻抗模值可以作为初步评价磷化膜耐蚀性的依据,一般认为低频区阻抗模值越大,磷化膜的耐蚀性越好[12‐14]。因此判定磷化后支架具有较好的耐蚀性,原因是致密的磷化膜能有效阻隔腐蚀介质使其很难与支架本体接触,从而起到较理想的绝缘防护作用,提高支架本体的耐蚀性。

图6 实验支架磷化处理前后在3.5% NaCl 溶液中的电化学阻抗谱Fig.6 Electrochemical impedance spectroscopy of ex‐perimental stent before and after phosphating in 3.5%NaCl solution

3 结论

(1)磷化液pH 值、磷化液温度和磷化时间都对磷化膜膜重及耐硫酸铜腐蚀时间有一定影响,通过单因素实验优选出最佳的磷化工艺参数为:磷化液pH值2.5、磷化液温度40 ℃、磷化时间20 min。

(2)在最佳工艺参数下磷化后支架呈浅灰色,磷化膜完整且覆盖均匀,结构致密。致密的磷化膜能起到较理想的绝缘防护作用,使磷化后支架可以满足电绝缘和防腐蚀等方面要求。