促进剂对锌镍系磷化膜表面形貌及耐蚀性的影响

刘 慧,王春霞,郭浩男

(南昌航空大学 材料科学与工程学院,江西 南昌 330063)

磷化处理是指钢铁材料在含有锌、碱金属等的磷酸盐溶液中进行化学处理,在其表面形成一层不溶于水的磷酸盐膜的过程[1]。促进剂是磷化液中不可或缺的成分[2],在磷化过程中,为保证磷酸盐沉积过程,即磷化膜的生成过程的正常进行,以及加速磷酸盐的化学转换速度而加入的一种化学成分[3]。磷化促进剂能够有效加速磷化反应,促进剂主要有:氧化剂、还原剂、有机硝基胍促进剂、络合型促进剂等[4-7]。亚硝酸钠是使用最多的磷化促进剂,但它极不稳定,易分解并生成有毒气体二氧化氮[4]。钼酸钠的钼酸根作为一种氧化剂,使钢铁在磷化成膜过程中快速反应形成磷化膜,钼酸钠作为促进剂,使得磷化膜更加连续致密,促进了成膜过程,同时还起到钝化作用,但是过量的钼酸钠会使金属表面发生钝化反应,从而阻止磷化膜的生成[8]。本文研究了一种未在磷化领域出现的新型促进剂硝基胍,旨在代替亚硝酸钠和钼酸钠这两种传统的促进剂。在中温锌镍系基础磷化液中分别加入硝基胍、亚硝酸钠、钼酸钠3 种不同的促进剂,于30CrMnSi钢表面制备出使用不同促进剂的锌镍系磷化膜,通过对不同促进剂制备的磷化膜进行硫酸铜点滴试验,腐蚀电化学试验,盐雾试验,接润湿性实验,研究促进剂类型对磷化膜的性能和耐蚀性的影响,旨在获得一种耐蚀性更佳的中温锌镍系磷化工艺。

1 实验方案及过程

1.1 实验材料

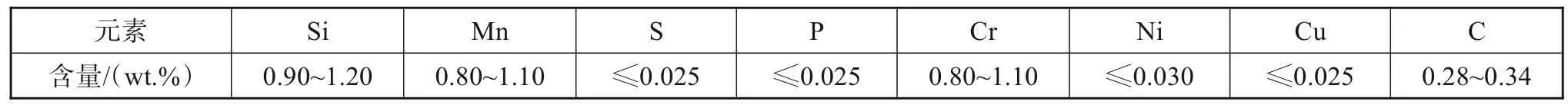

本实验所用基材为30CrMnSi 钢片,其规格为50 mm×30 mm×0.5 mm,其主要元素及含量见表1。

表1 30CrMnSi主要元素及质量含量Tab.1 Main elements and mass contents of 30CrMnSi

1.2 基体预处理

基体预处理流程如下:30CrMnSi钢片准备→砂纸打磨,除去表面的氧化膜→除油溶液中浸泡,除油脂→去离子水清洗→盐酸溶液中浸泡活化→去离子水清洗→表调→去离子水洗→磷化[9]。

除油液:NaOH 25 g/L,Na2SiO3·9H2O 25 g/L,Na3PO4·12H2O 25 g/L 制备成除油液,除油温度为60 ℃,时间为10 min。

酸洗:盐酸溶液(浓度为15%);

表调:1~3 g/L胶体磷酸肽,室温,时间30~60 s。

水洗:采用去离子水洗[10]。

1.3 锌镍系磷化膜的制备

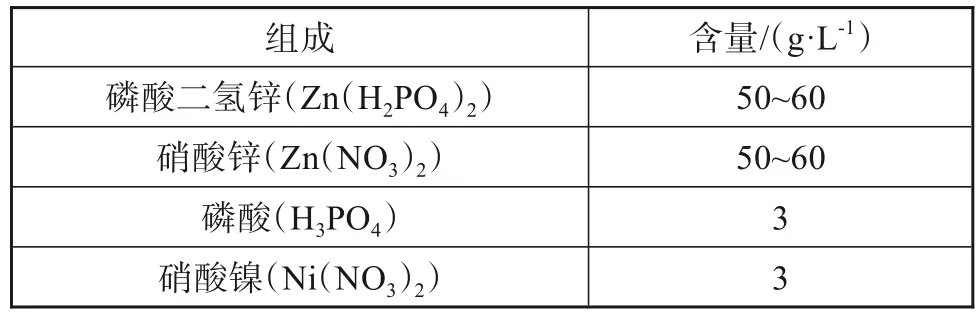

基础磷化液组成为:硝酸锌、磷酸二氢锌、磷酸和硝酸镍,在磁力搅拌恒温水浴箱中搅拌[3],各组分浓度如表2所示。

表2 基础磷化液的组成Tab.2 Composition of basic phosphating solution

在此基础磷化液中分别添加硝基胍(0.2 g/L)、亚硝酸钠(0.2 g/L)以及钼酸钠(0.2 g/L)作为促进剂,然后将预处理后的基体浸入磷化液中,磷化温度为55 ℃,保持15 min 后取出基体,用常温去离子水清洗干净,随后吹干。分别进行实验,制备出不同促进剂的锌镍系磷化膜。

1.4 磷化膜表征与测试

使用NovaNano SEM450 型场发射扫描电子显微镜观察磷化膜的微观组织形貌,不同的促进剂所制备的磷化膜的致密性可以通过孔隙率来表征,本文通过图像分析软件Image pro plus 来计算不同的促进剂所制备的磷化膜的孔隙率。配制由硫酸铜41 g/L、0.1 mol/L 的盐酸13 mL/L 以及氯化钠35 g/L组成的硫酸铜检测溶液,用滴管取硫酸铜点滴液,滴在不同磷化膜表面,记录液滴从天蓝色变到浅红色或白色的变色时间,测量磷化膜的耐蚀性[11],每个不同促进剂的磷化膜测量3 个不同的点,取平均值作为对应的点滴时间。利用RST 5200 电化学工作测试不同磷化膜的极化曲线图,采用标准三电极体系,参比电极为饱和甘汞电极,工作电极为封装好的磷化膜试样(面积为1 cm2),辅助电极为面积1 cm2的铂片电极[11]。通过腐蚀盐雾箱研究不同促进剂制备的磷化膜膜层在盐雾环境中被腐蚀的情况,试验条件为连续盐雾,溶液为5%的NaCl 溶液,pH 值在6.5~7.2 之间,温度为35 ℃。采用接触角测量仪测试不同促进剂的磷化液所制备的磷化膜表面对去离子水的接触角[12]。通过西凡仪器来测量不同促进剂体系磷化液所制备的磷化膜的厚度。

2 实验过程及结果分析

2.1 不同促进剂制备的磷化膜的表面形貌

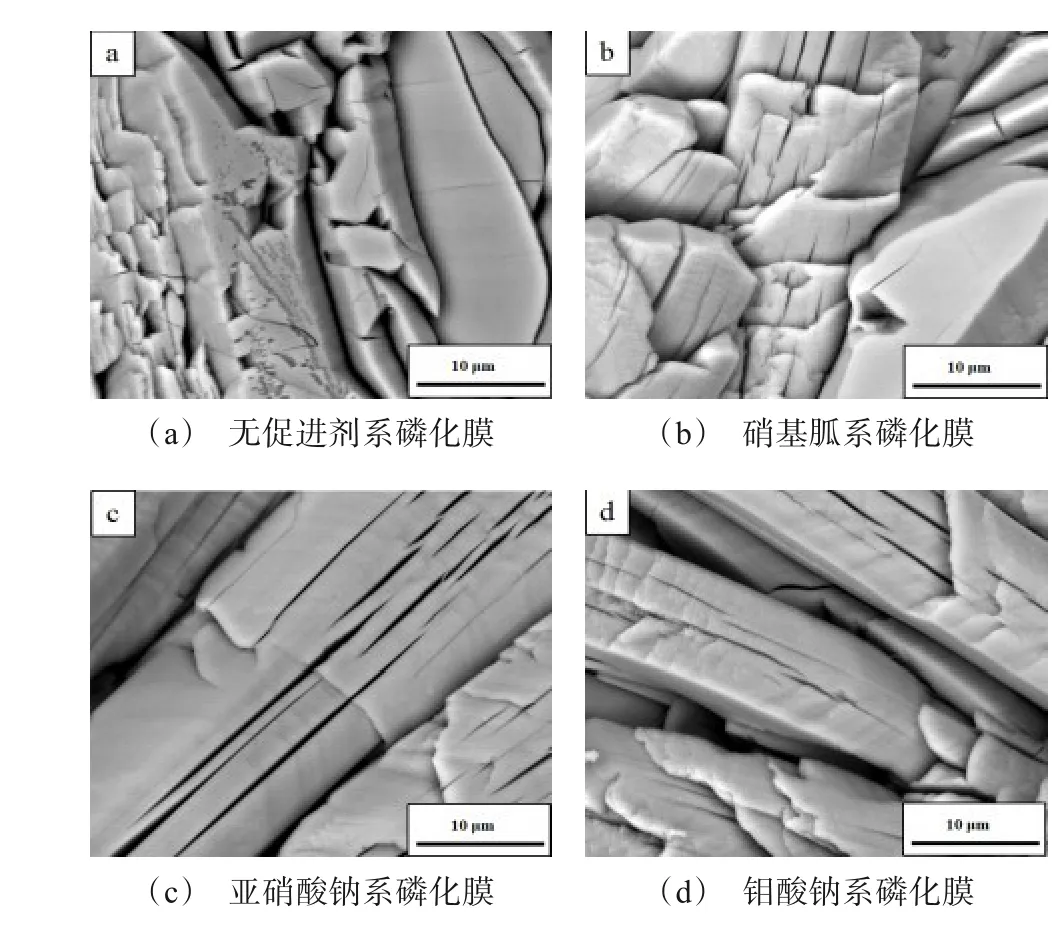

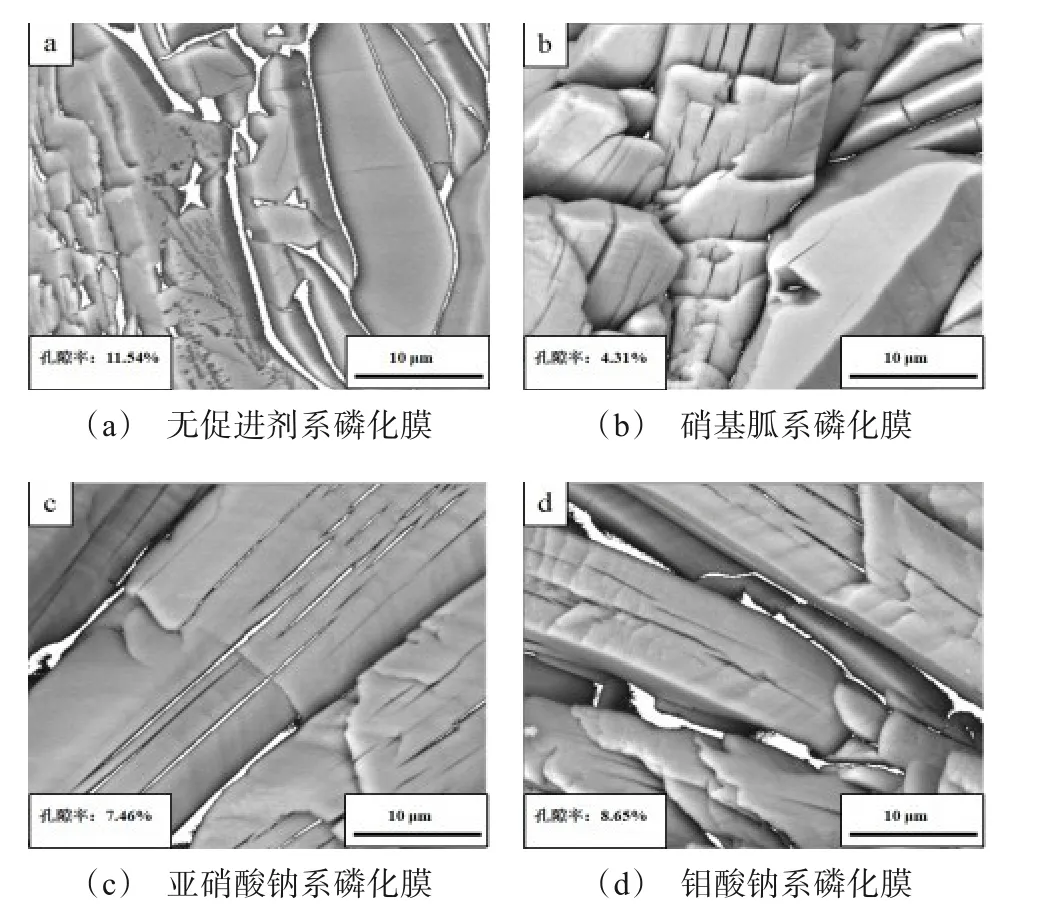

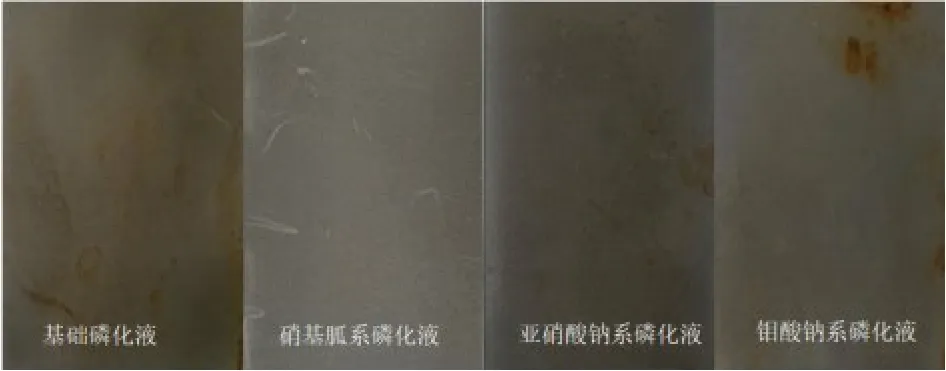

图1 是在基础磷化液中加入不同的促进剂,所制备的不同体系的磷化膜的表面形貌。

图1 不同促进剂所制备的磷化膜的表面形貌Fig.1 Surface morphology of phosphating films prepared with different accelerators

图1(a)、图1(b)、图1(c)和图1(d)分别表示未添加促进剂的磷化膜、促进剂为硝基胍时所制备的磷化膜,促进剂为亚硝酸钠时的磷化膜以及促进剂为钼酸钠时的磷化膜的微观形貌。由图1 可见,在基础磷化液中加入相关促进剂所制备的磷化膜的致密性明显提高,晶粒内的裂纹明显减少,晶粒内的孔隙率明显降低。从图1 还可以看出,未加促进剂的基础磷化液中制得的磷化膜晶粒排列混乱,晶粒大小不一致,在大尺寸的晶粒间夹杂着一些细小的晶粒,并且晶粒内有大量的裂纹。当磷化液中加入的促进剂为钼酸钠时,获得的磷化膜的组织结构成柱状结构,结构之间存在较多的间隙,不利于膜层耐蚀性的提高。当促进剂为亚硝酸钠时,磷化膜膜层的结构有一定程度的增大,但其上存在一定的裂纹。而在基础磷化液中加入一定量的硝基胍时,所得磷化膜的晶粒较小,排列紧凑,结构紧密,晶粒间的孔隙率小[13]。

图2 是磷化膜孔隙率的测定结果图。由图2 可以看出,未加促进剂的基础磷化液所制备的磷化膜的孔隙率达到11.54%,加入一定量的促进剂所得磷化膜的孔隙率均比未加促进剂制备的磷化膜的孔隙率小,加入硝基胍、亚硝酸钠和钼酸钠促进剂所得的磷化膜的孔隙率分别是4.31%、7.46%和8.65%。该结果说明,在基础磷化液中加入一定量的促进剂可以提高磷化膜的致密性[14],使磷化膜的耐蚀性提高。

图2 不同促进剂所制备磷化膜的孔隙率图谱Fig.2 Porosity maps of phosphating films prepared with different accelerators

2.2 不同促进剂制备的磷化膜的耐腐蚀性

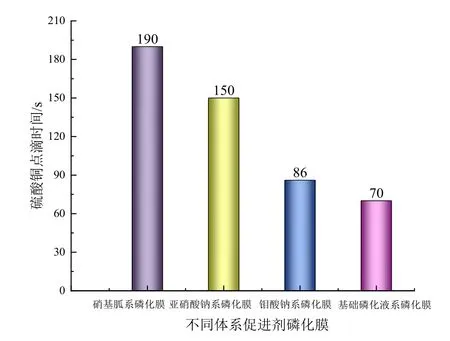

表3 和图3 为不同促进剂磷化液所制备的磷化膜上测得的硫酸铜点滴实验变色时间。由表3和图3 数据可知,与未加促进剂的基础磷化液中制得的磷化膜相比,磷化液中加入硝基胍、钼酸钠以及亚硝酸钠后,制得的磷化膜表面的液滴变色时间都比较长[15-16]。按变色时间由长到短进行排序,得到结果如下:硝基胍>亚硝酸钠>钼酸钠>无促进剂,使用含有硝基胍的磷化液所得的磷化膜的硫酸铜点滴实验变色时间最长,即促进剂为硝基胍的磷化液所获得的磷化膜的耐腐蚀性最佳。

图3 不同促进剂所得磷化膜的硫酸铜点滴试验平均时间Fig.3 Average droplet times of the phosphating films prepared with different accelerator

表3 不同促进剂所得磷化膜的点滴时间Tab.3 Droplet times of the phosphating films prepared with different accelerator

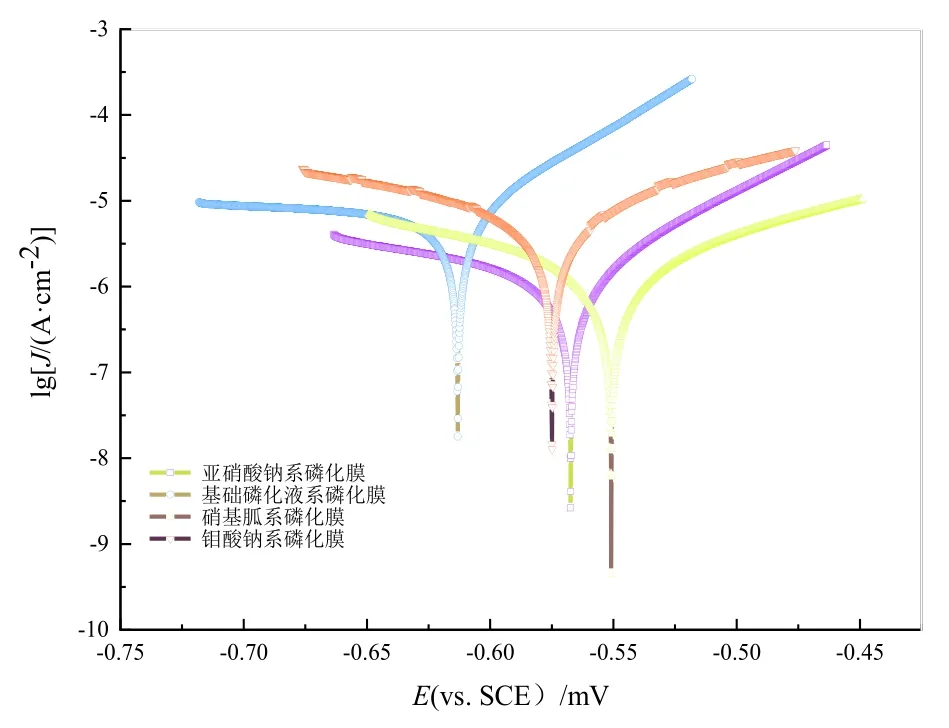

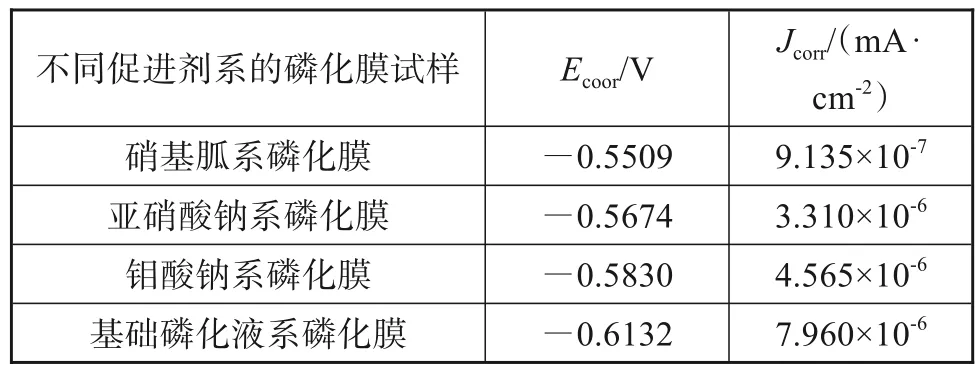

图4 为不同促进剂磷化液所得的磷化膜的极化曲线测试结果,表4 中列出了不同促进剂磷化液所得磷化膜的极化曲线的拟合结果。根据电化学腐蚀理论可知,磷化膜的腐蚀电位Ecoor表示的是合金的腐蚀倾向,腐蚀电位越正,说明腐蚀的可能性越小[17-20]。腐蚀电流密度Jcorr则是衡量腐蚀速率的标准,腐蚀电流密度越大,表明磷化膜膜层的腐蚀速率越高,其耐蚀性也就越差[17-20]。由表4 可知,不同促进剂磷化液所得磷化膜的自腐蚀电位从正至负的排列是:硝基胍系磷化膜>亚硝酸钠系磷化膜>钼酸钠系磷化膜>基础磷化液系磷化膜。自腐蚀电流密度从大至小排列为:基础磷化液系磷化膜>钼酸钠系磷化膜>亚硝酸钠系磷化膜>硝基胍系磷化膜。对比自腐蚀电位和自腐蚀电流密度这两个参数,可以看到含有促进剂的磷化液所制得的磷化膜的耐腐蚀性都优于基础磷化液所制得的磷化膜。而通过比较含有3种不同促进剂的磷化液所制得的磷化膜的自腐蚀电位和自腐蚀电流密度的大小,可以看出当促进剂为硝基胍时,制得的磷化膜的耐腐蚀性要优于钼酸钠和亚硝酸钠。

图4 不同促进剂所得磷化膜的极化曲线Fig.4 Polarization curves of phosphating films prepared with different accelerators

表4 极化曲线拟合结果Tab.4 Polarization curves fitting results

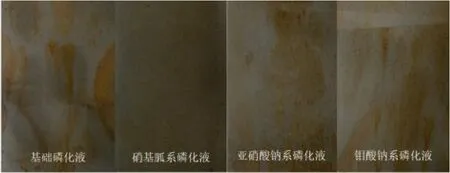

2.3 磷化膜腐蚀宏观形貌

图5和图6为30CrMnSi钢试样在盐雾箱中分别腐蚀2 h 和6 h 的腐蚀宏观形貌。从图中可以看出,加入硝基胍的磷化液中制备的磷化膜在经过2 h 的盐雾试验后,表面未出现明显的腐蚀产物,在盐雾箱中腐蚀6 h 后,磷化膜表面有轻微的锈蚀现象,但是不太明显;在未添加加速剂的基础磷化液中所制备的磷化膜在经过2 h的盐雾实验后,磷化膜表面出现大面积的锈蚀,6 h 后出现的锈蚀更明显;在加入钼酸钠的磷化液中制备的磷化膜在盐雾箱中经过2 h和6 h试验后,磷化膜表面开始出现大面积的轻度腐蚀现象;而加入亚硝酸钠的磷化液中所得的磷化膜在盐雾箱中经过2h,6h 后,磷化膜局部出现腐蚀的现象。综合以上结果,可以看出不同的促进剂所制备的磷化膜在盐雾箱中的腐蚀情况从重至轻的排序为:基础磷化液系磷化膜>钼酸钠系磷化膜>亚硝酸钠系磷化膜>硝基胍系磷化膜,即促进剂为硝基胍时,制备的磷化膜具有更佳的耐腐蚀性,该结果与硫酸铜点滴试验的结果相一致。

图5 盐雾腐蚀2 h后磷化膜的宏观形貌Fig.5 Macro-morphology of the phosphating films after salt spray corrosion for 2 hours

图6 盐雾腐蚀6 h后磷化膜的宏观形貌Fig.6 Macro-morphology of the phosphating films after salt spray corrosion for 6 hours

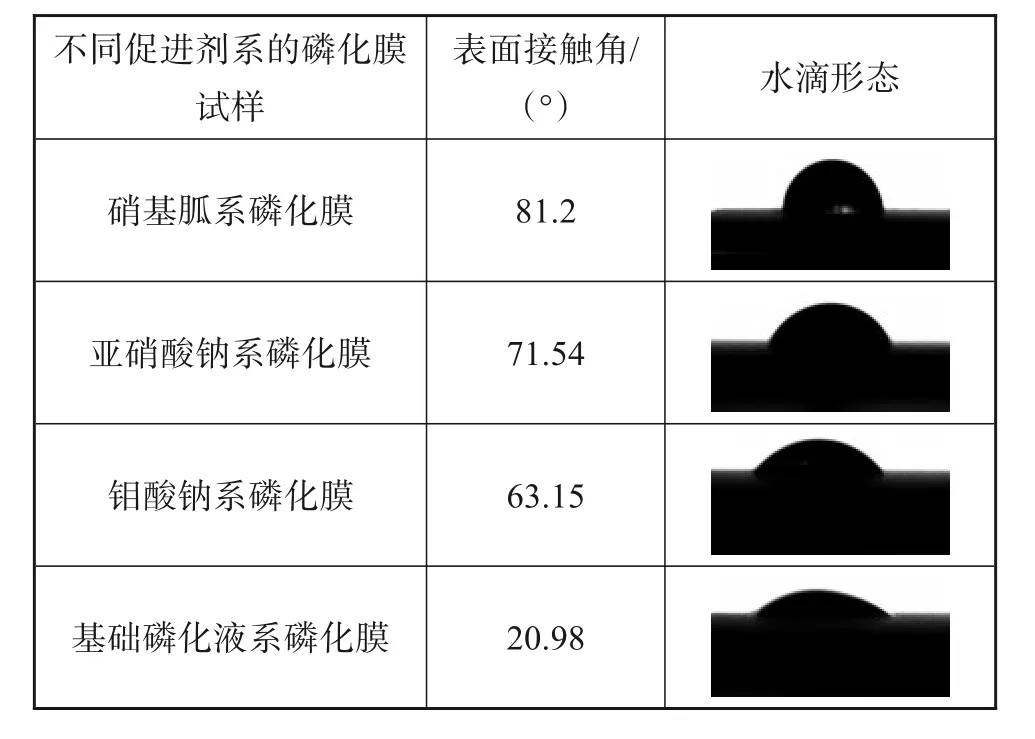

2.4 不同促进剂制备的磷化膜膜层的润湿性

表5 为采用不同促进剂制备的磷化膜表面的润湿性测试结果。从表5 可以看出,与未加促进剂的基础磷化液所得的磷化膜相比,3 种添加了不同促进剂的磷化液中制备的磷化膜的接触角均有所增大。其中,硝基胍系磷化液中所制得的磷化膜的接触角最大。一般来说,膜层的接触角越大,膜层可以最大限度地减少腐蚀介质渗入基体,有助于增加30CrMnSi钢样品表面的耐腐蚀性能。因此,硝基胍系磷化液所得磷化膜的耐腐蚀性能最佳。

表5 不同促进剂所得磷化膜的接触角Tab.5 Contact angles of phosphating films prepared with different accelerators

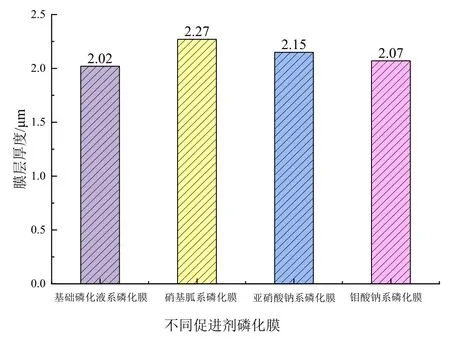

2.5 不同促进剂制备的磷化膜的厚度

图7 为不同促进剂体系下制备的磷化膜的厚度,基础磷化液系磷化膜、硝基胍系磷化膜、亚硝酸钠系磷化膜、钼酸钠系磷化膜以及的厚度分别为2.02 μm、2.27 μm、2.15 μm、2.07 μm。。可以看出,与未加促进剂的基础磷化液相比,加入一定量的促进剂的磷化液所制得的磷化膜的厚度略高于未加促进剂的磷化膜的厚度,但增加的幅度较小,基本可忽略不计,即加入不同的促进剂对所得的磷化膜厚度几乎没有影响。

图7 不同促进剂所制备的磷化膜的厚度Fig.7 Thickness of phosphating films prepared with different accelerators

3 结论

(1)在锌镍系基础磷化液中加入3 种不同的促进剂,磷化膜的膜层的致密性均有所提高,而当促进剂为硝基胍时所制备的磷化膜的晶粒较小,排列紧凑,磷化膜的膜层最致密,孔隙率最小。

(2)通过对比不同体系促进剂磷化膜的硫酸铜点滴时间,自腐蚀电位,自腐蚀电流密度,盐雾试验的结果发现,当促进剂为硝基胍时所制得的磷化膜的硫酸铜点滴时间能达到190 s,自腐蚀电位更正,自腐蚀电流密度最小,在盐雾环境中经过2 h 和6 h的盐雾试验后,表面出现的锈蚀相对来说最少,即促进剂为硝基胍时所得磷化膜的耐腐蚀性能最佳。