精纺竹节纱及竹节花呢的开发

查神爱,刘丽艳,何 慧

(江苏阳光集团, 江苏 江阴 214426)

纺织服装业作为时尚产业,一直在求新求异中求发展,即使是相对比较沉稳的精毛纺男装面料,也注入了越来越多的休闲元素和个性化特征,花式纱线的使用给面料带来了全新的风格,由此纱线的设计也成为面料设计的一个重要内容。

近几年来,花式纱线面料作为一种艺术和技术相结合的产品,以其丰富的表现力和独特的外观效应,已经成为纺织行业的新秀,各种花式纱线应运而生,如竹节纱、段彩纱、结子纱、彩点纱、圈圈纱、波纹纱等,但这些花式纱线一般较粗,多用于针织和女装面料,材质以化纤为主,也有一些以棉、麻为材质的较高支纱线,多用于衬衫面料等。

对于以羊毛为主要材质的精纺男装面料而言,在开发新产品时,在保持毛织物特有的含蓄沉稳风格的同时,又有所改变,如在传统经典面料中加入一些时尚、个性的元素,花式纱线的使用可以达到这种效果,但花式纱线的形式和色彩应与精纺男装面料相融合,不能喧宾夺主,更不能降低织物档次。通过对各种花式纱线的比较研究,得出竹节纱能够满足面料要求,竹节纱沿纱线轴向在粗细、颜色的变化可以增强面料的视觉效果。在花式纱线的设计中,材质选择以羊毛为主,线密度也尽可能接近精纺面料常用纱线规格,仅在形式上略有变化。因此在原有的细纱机上添加了智能花式纱装置,使其能生产竹节纱和段彩纱等,并应用于精纺男装面料开发。

1 竹节纱纺纱

1.1 纺纱原理及设备改造

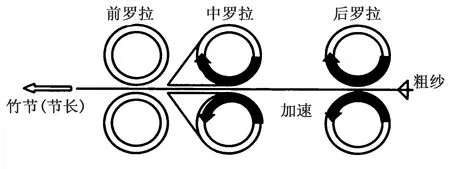

在精纺车间的国产EJ519细纱机上添加全智能花式纱装置,该装置采用伺服电动机的高精度定位控制方式,实现由1台控制器对1台细纱机的控制。控制系统将细纱机的前、中、后罗拉完全独立传动,可实现竹节、段彩等多种花式纱线效果[1],细纱机设备改造后的传动装置示意图如图1所示。

纺制竹节纱时,将中后罗拉和前罗拉脱离,前罗拉由细纱机主机带动,在捻度和主轴速度一定的前提下,前罗拉恒速运转,中后罗拉由伺服电动机带动,由伺服电动机瞬间加速产生竹节效果[2],竹节纱纺制原理如图2所示。

图2 竹节纱纺制原理

1.2 设计及生产

1.2.1竹节纱设计

竹节纱的形式取决于节长、节距和倍数3个要素,纱线设计包括确定该3个要素及基纱线密度和

捻度[3-4]。

竹节纱的节长是指竹节纱最粗部分的长度,节长长度可以调节,一般设计时大于20 mm,最短的长度由纤维长度决定。节距是竹节纱最细部分的长度,即基纱部分,节距长度也可以任意调节,一般大于20 mm,长度越短生产难度越大,节距决定了面料上竹节的排列密度、效果及规律。倍数指竹节的粗度,是节长和节距的单位质量之比,倍数是最重要的要素,会直接影响布面的外观效果,最大粗度为6倍,一般选择为基纱的2~3倍,粗度越大生产难度越大,反之,粗度越小竹节效果会越不明显[5]。由于毛精纺使用的原料为长度70 mm以上的纤维,试验证明精纺竹节纱的最小节长和节距在50 mm以上时效果较好,当把竹节纱的最小节长节距定在50 mm以下时,会由于原料纤维长度大于节长节距而产生拖尾现象,导致节长被拉长,节粗被拉细等问题,从而影响竹节纱的成纱质量和外观效果。

纱线的基纱线密度是指节距部分的线密度,为了使精纺面料外观整体协调,在面料开发时,需要先确定基纱线密度,然后根据节长、节距、倍数来推算混合线密度。

竹节纱的捻度设计以基纱线密度为基础,是根据纤维的长度和竹节的粗细度来确定的,竹节纱加捻时由于节长与节距变换处存在一个过渡区, 造成该处加捻扭矩发生变化,出现捻度聚积现象,造成基纱部分靠近竹节处的捻度偏大,而竹节处捻度小,造成纤维之间的抱合力低、纱线的强力低,在后续织造过程中就容易断头,因此竹节纱的平均捻度一般应比普通纱的捻度高10%~15%,但基纱处的捻度不能超过临界捻度[6]。

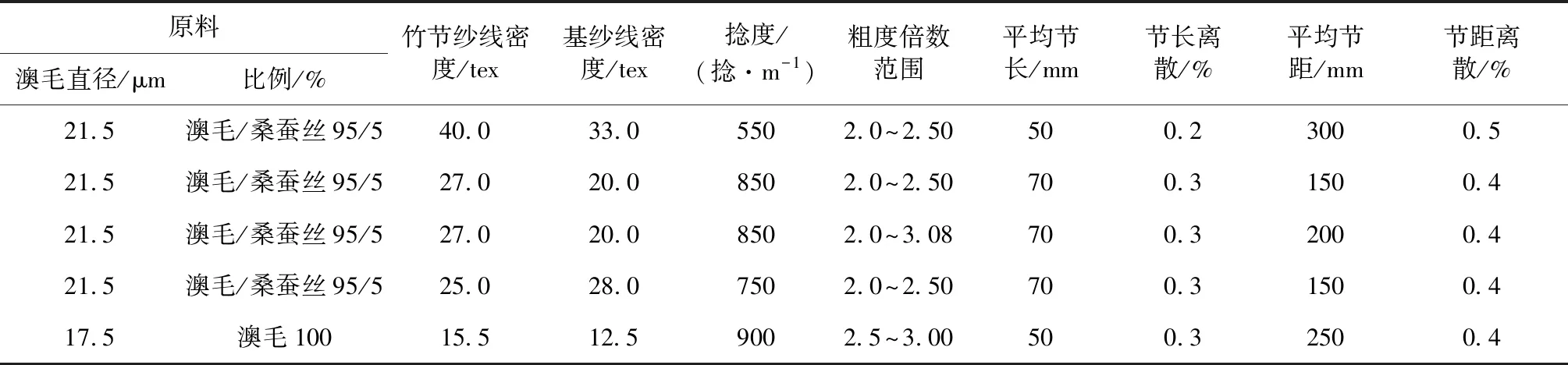

本文开发精纺竹节纱,原料采用21.5 μm澳毛95%,桑蚕丝5%,高支经典风格织物的原料采用17.5 μm澳毛100%,精纺竹节纱规格参数见表1。

表1 精纺竹节纱规格参数

1.2.2竹节纱生产

在竹节纱的纺制过程中,将纱线设计的规格参数通过智能装置的电脑控制面板输入控制系统[7],并根据竹节纱基纱线密度计算总牵伸比,以保证竹节纱混合线密度,确定捻度、钢丝圈、隔距块、齿轮传动比、牵伸工艺和络筒工艺等。

竹节纱基纱线密度是设计牵伸倍数的一个重要参数,由此确定总牵伸比,一般要小于传动比但要大于20,传动比设定不当在开车过程中会引起断头。传动比的确定须遵循以下原则:①纺基纱时,伺服电动机的速度不宜低于100 r/min;②传动比一般选择大于15,以保证足够的传动力矩;③细纱机前罗拉的转速比正常的纱偏低10%~30%,前罗拉速度小于200 r/min,同时伺服电动机的最高速度不超1 800 r/min[8]。

在纺纱过程中,每个纱线试纺0.5 h左右,主要观察生产过程中是否存在断头、牵伸不开和成纱质量等问题,并随时调整牵伸比以保证混合线密度。27 tex精纺竹节纱由于捻度较高,纱线易断头,将捻度降低到700捻/m,纱线断头情况可以改善。为改善纱线质量,提高纱线强力,后期在中罗拉上加装集合器,并且更换新的皮辊、皮圈,以改善绕纤维皮辊现象。

2 竹节花呢的生产及关键技术

2.1 面料规格设计

根据市场需求和流行趋势,竹节花呢设计时需把握好纱线外观形式、色彩搭配,合理选用原料及设计织物组织等,以充分展现竹节花呢的特色[9]。

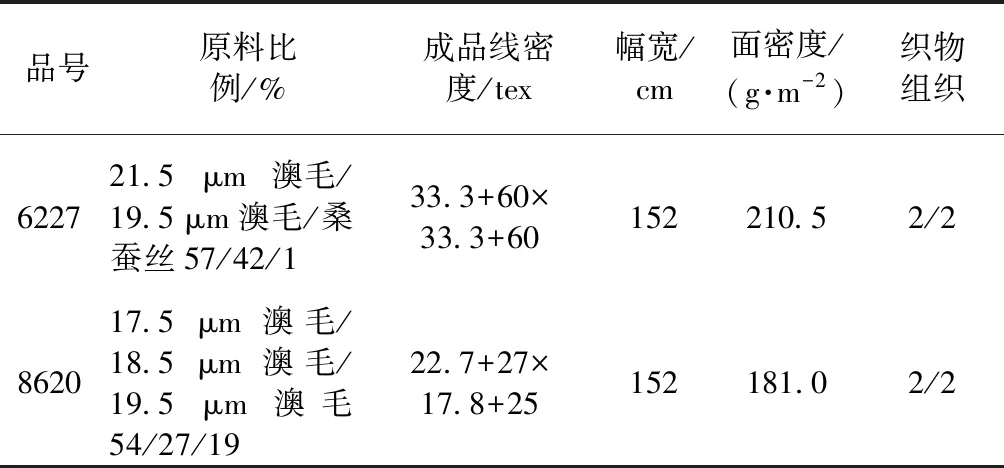

在竹节花呢的开发中,选择粗度分别为2.0~2.5倍和2.5~3.0倍的2种不同原料、不同线密度的精纺竹节纱,考虑到竹节单纱的强力问题,设计时将1根正常单纱与竹节单纱合股,具体为:40 tex精纺毛/桑蚕丝竹节纱与15.5 tex全毛单纱合股为60 tex股纱;15.5 tex精纺全毛竹节纱与11 tex全毛单纱合股为27 tex股纱;纱线性能测试结果见表2。

表2 纱线性能测试结果

从表2可以看出,2种纱线断裂强度均大于6 cN/tex,强力离散均小于15%,达到了FZ/T 22001—2010《精梳机织毛纱》一等品指标,满足了机织物正常织造的要求。织物设计规格见表3。

2.2 工艺流程

以品号6227为例,竹节花呢的生产工艺流程为:

条染:染色→复洗→拼毛→混条→前针梳→精梳→后针梳。

表3 织物设计规格

纺部:混条→三道针梳→两道粗纱→细纱(竹节纱细纱)→络筒→并线→倍捻。

织部:整经→穿综→扎筘→织造。

生检:坯检→生修。

后整理:烧毛→连煮→洗呢→烘干定形→中检→熟修→刷毛→高速回烧毛→柔软→给湿→蒸呢→成品。

2.3 关键技术

2.3.1纺部工艺要点

在生产过程中需严格控制车间温湿度,前纺湿度控制在75%~85%,细纱控制在70%~80%,络筒控制在65%~75%,确保纺制过程的顺利进行和成纱质量[10],并注意细纱机隔距块、中凹糟皮轮及钢丝圈的使用等,具体工艺及生产要点如下:

①混条及三道针梳。混条及头道针梳需注意和毛油的喷洒量及比例,头针还需注意匀针的调节;需注意针板的号数、张力、隔距的调节,保证生产出条干均匀、梳理匀称的条干。

②粗条。包括头粗、二粗2道,需注意各道的张力、皮板、皮圈架的运行灵活状况以及导纱钩、集合器的使用情况。

③细纱。根据所纺竹节纱工艺调节工艺参数,并注意细纱机隔距块、中凹糟皮轮及钢丝圈的使用,在生产过程中保持车速不变,严控竹节纱线密度。

④络筒。根据竹节纱的要求,把生产过程中飞毛、牵伸不开等大竹节通过电子清纱器切掉,根据竹节面料品种确定清纱参数。

2.3.2织造工艺要点

织造时为防止纱线强力低、断头率高,上机采用低车速、小开口、小张力,经纱竹节纱尽量安排在前端综框,并且使用大网眼综丝,减少竹节纱开口高度,避免织造开口时在竹节纱细节部分产生应力集中引起的断头现象。在不产生织造移位和筘痕的前提下,尽量使用稀筘,使竹节纱粗节部分能正常通过综丝筘及钢筘,减少粗节部分摩擦产生断头等情况。

2.3.3染整工艺要点

以品号6227为例,在染整过程中,采用常用的全毛类产品染整工艺,使产品既有柔软、滑糯的手感,又有自然柔和的光泽。竹节花呢由于采用的竹节纱粗细明显,节长部分明显凸出于面料表面,因此改用高速回烧毛工艺替代剪毛工序,防止剪毛剪破竹节部分;另外洗呢时注意温度和时间,防止由于粗竹节部分捻度偏松而产生发毛的现象。蒸呢时蒸呢卷装压力不宜过大,防止呢面被蒸的太板竹节纱被压扁等情况发生。

3 结束语

竹节纱等花式纱线的时尚化、多元化、复合型发展使花式纱线无论在材质、色彩还是形式上都有很大空间,也给纺织面料注入了新的活力。只有充分了解花式纱线的成纱原理、结构和特性,才能在面料设计和应用时结合其特性,扬长避短,发挥出花式纱线的最大特色。