羊毛活性染料染色工艺优化

刘美娜,陈 健,张建羽,曹贻儒,2

(1.烟台南山学院 工学院,山东 烟台 265706; 2.山东南山纺织服饰有限公司,山东 烟台 265706)

多年以来,媒介染料染色在毛纺行业中一直占据非常重要的位置,据统计,目前毛用染料中媒介染料的用量达35%以上。媒介染料黑、藏青等深颜色的色泽深浓丰满、日晒牢度和各项湿处理牢度优良,且生产成本比较低廉,深受毛纺染色从业者的推崇。然而,媒介染料染色过程中需要使用大量重铬酸钾(钠)作为媒染剂,造成了严重的环境污染问题,从而限制了它的应用[1-3]。

活性染料具有无毒无害、工艺简单、操作方便、环保等优点,逐步发展为媒介染料的替代性染料。在用活性染料替代媒介染料时遇到的最大问题是活性染料的固色率不高,上染百分率达不到媒介染料的水平,尤其是染深浓色时不及媒介染料染品色泽饱满[4-6]。本文选用单活性基团染料的典型代表Lanasol蓝3G染料,通过单因子实验法优化染色工艺,改善染色效果。

1 实 验

1.1 材料及试剂

Lanasol蓝3G、羊毛织物(2 g)、水、阿白格B、阿白格FFA、纯碱、甲酸。

1.2 仪器及设备

玻璃棒、移液管、200 mL烧杯、100 mL容量瓶、洗耳球、HH-4数显恒温水浴锅(宁波纺织仪器有限公司)、VIS-723G分光光度计(北京瑞利分析仪器公司)、pH试纸、JY型电子天平、YG065电子织物强力机(莱州市电子仪器有限公司)。

1.3 染色工艺

本文实验选用Lanasol蓝3G为标准染料上染羊毛织物,通过单因子实验,研究上染温度、固色温度、pH值以及染色时间对织物上染百分率与固色率的影响,并分析产生这种现象的原因,获得优化的染色工艺。

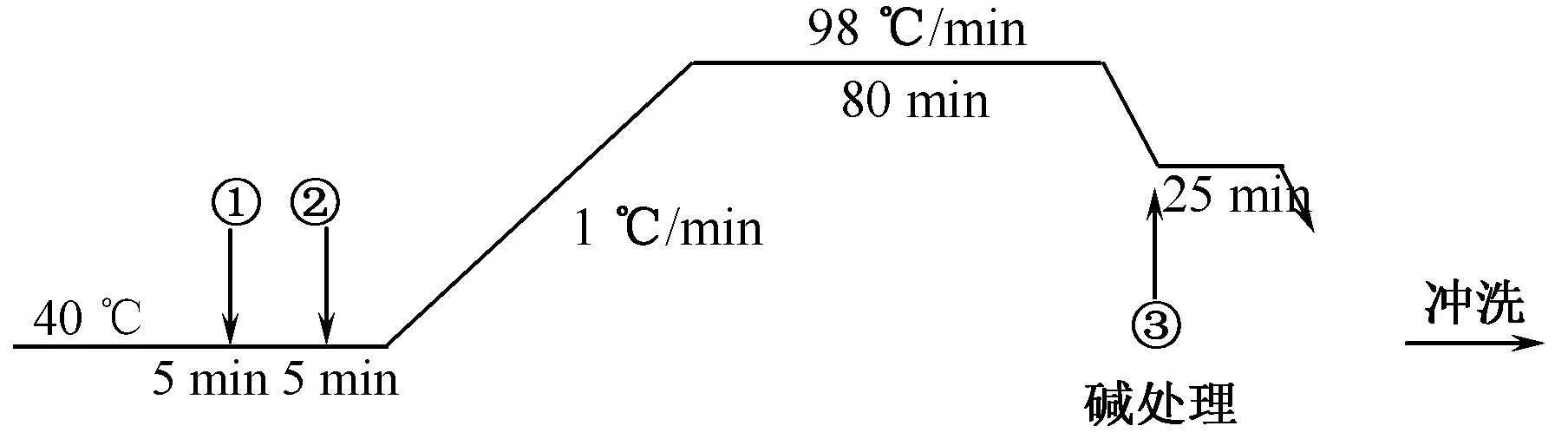

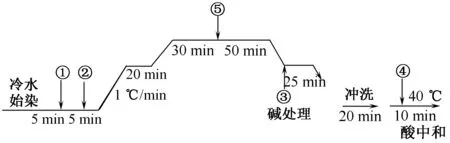

Lanasol蓝3G染料对羊毛纤维的染色工艺曲线见图1、2。

图1 Lanasol蓝3G染羊毛常规工艺

图2 Lanasol蓝3G染羊毛改进工艺

浴比1∶50,固色温度98 ℃,弱酸性条件上染,染料配方为:①阿白格FFA 0.5%(owf),阿白格B 2%(owf),甲酸 1.6%(pH值4.0~4.5),②染料1.5%(owf),③纯碱4%(owf)(pH值为8.5~9.0),④⑤甲酸1%(owf)。

1.4 测试指标

1.4.1上染百分率

按照染色配方,配置好染浴后,首先测定该染料的最大吸收波长,配置任意浓度的染液,用1 cm厚的玻璃比色皿在分光光度计上测定不同波长时的吸光度值,然后以波长为横坐标,吸光度为纵坐标,作吸收光谱曲线图,从而得出该浓度下染料的最大吸收波长。在最大吸收波长下测定吸光度A1,上染百分率计算方式为:

E=(A-A1)/A×100%

(1)

式中:E为上染百分率,%;A为原液吸光度;A1为染色残液吸光度[7]。

1.4.2固色率

通过染色残液和标准染液的吸光度值计算在羊毛织物上的吸色率。将织物上未固着的水解染料洗涤,用分光光度计分别测得碱处理后的染色残液,皂洗液以及洗涤液在标准染液下的最大吸收波长处的吸光度,用式(2)计算固色率[8]:

F=E-(A1n1/An+A2n2/An+A3n3/An)×100%

(2)

式中:A为原液吸光度;n为其稀释倍数;A1为固色残液吸光度;n1为其稀释倍数;A2为皂煮残液吸光度;n2为其稀释倍数;A3为洗涤残液吸光度;n3为其稀释倍数。

1.4.3耐水洗色牢度和耐摩擦色牢度

GB/T 5713—1997《纺织品 色牢度试验 耐水色牢度》等效于ISO 105-E01∶1994 Textiles—Tests for colour fastness—Colour fastness to water,参照该标准进行测试,将纺织品试样与贴衬织物缝在一起,放入一定温度的洗涤液中,在规定时间里,伴随机械搅拌洗涤,自然晾干后在晴朗天气下用北光对比灰色样卡评定试样变色和贴衬织物的沾色等级,阴雨天时要在评级箱中对照。色牢度共分5级,5级最好,1级最差。

耐摩擦色牢度分为干摩擦和湿摩擦色牢度,纺织品试样分别用一块干摩擦布和湿摩擦布在织物不同位置摩擦。将试样剪成规格一定的长条,一块其长度方向平行于经纱用于经向的干、湿摩擦牢度测试;另一块其长度方向平行与纬纱用于纬向的干、湿摩擦牢度测试。耐摩擦色牢度的评级与耐水洗色牢度的评级过程相同,一共5级,5级最好,1级最差。

1.4.4拉伸断裂强力

将织物剪成100 mm×50 mm的经纬向强伸度测试条,在附有伸长装置的织物强力机上测定染色前后织物的拉伸断裂强力。

2 结果与讨论

2.1 Lanasol蓝3G染料染色影响因素分析

2.1.1始染温度对匀染性的影响

活性染料中的反应性基团可与纤维上的—NH3+离子发生反应生成共价键,与纤维反应后的染料会固定在染位上。温度决定活性染料与纤维结合成键的速率,始染温度可以决定染色初始阶段染料的上染速率,上染速率过快,则会导致染色不匀现象。本文实验通过改变常规染色工艺中始染温度,其他染色条件控制不变,来测定其对阶段上染百分率的影响,始染温度对上染百分率的影响见表1。

表1 始染温度对上染百分率的影响 %

表1中,15 ℃起染的上染百分率在任一单位间隔内的上染百分率都低于40 ℃起染时的上染百分率,上染速率明显降低。这是由于始染温度低,羊毛纤维最外层结构限制了水分进入到纤维内部的通道,抑制了纤维的膨化程度,减少了该时间内进入到纤维内部的染料分子数量,在一定程度上缓解了因始染温度高造成的染色不均现象[9]。因此,为了染色的均匀性考虑,采用15 ℃冷水始染。

2.1.2上染温度对上染百分率的影响

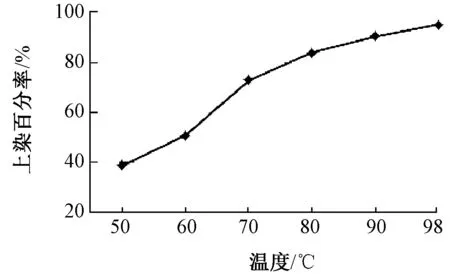

活性染料的染色温度直接影响染色效果,温度高,分子所具有的动能大,相同情况下,运动速度快,在溶液中的扩散性能就强。因此,在上染阶段会直接影响上染百分率,从而对固色率产生间接影响。以10 min为一个时间间隔单位,50~98 ℃为上染百分率测试区间,根据上述测试方法在其他染色条件不变的情况下对毛织物进行染色实验。实验结果如图3所示。

注:98 ℃保温20 min。图3 不同染色温度下的上染百分率

由图3可以看出,在60~70 ℃时间间隔内,上染百分率变化大、上染速度快,容易产生染色不匀。因此,在70 ℃保温20 min,有利于给予染料充分的上染时间。温度达到90 ℃以上时,染料继续吸附扩散,但此时染料的上染百分率变化已经不大,虽然温度足够高,但纤维内染位数量是一定的,此时纤维可吸收的染料已接近饱和状态。但对于深浓色泽的染色效果来说,5%左右的增长也是十分重要的。因此,改进工艺为70 ℃时保温20 min,之后在98 ℃时上染。

2.1.3固色温度对固色率的影响

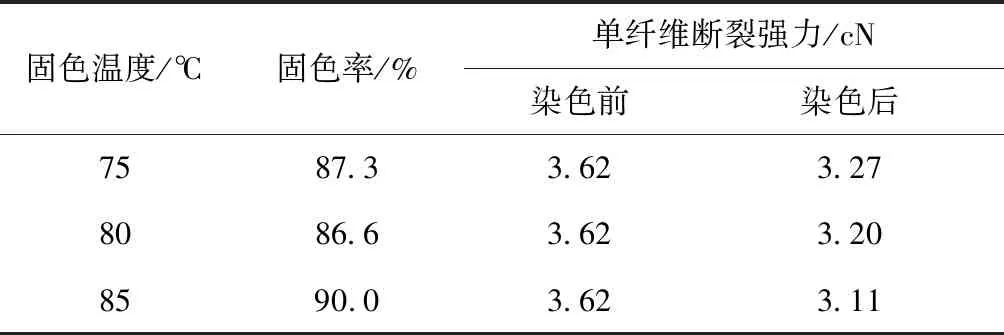

染色结束时,染料分子通过较弱的化学键固定在纤维上,而未反应的染料从纤维上脱离,充斥在残液中。固色要在碱性环境下进行,羊毛耐酸不耐碱,在高温情况下损伤更为严重,因而通过设定不同的固色温度进行实验,固色温度对固色率和纤维强力的影响见表2。

表2 固色温度对染色性能的影响

由表2可以看出,在其他工艺参数相同的情况下,只改变固色温度,Lanasol蓝3G上染羊毛织物的固色率变化有差异,在一定温度范围内,温度越高染料的固色率越高、强力越低。在碱性条件下,碱会损伤羊毛纤维使其强力下降,进而导致织物强力下降。表2显示,随着固色温度的升高,纤维的断裂强力逐渐下降,这就存在一个互相矛盾的方面,想要达到最好的固色率就必须接受对纤维最严重的损伤。但在实际生产中,不仅需要保证产品的染色效果,还要降低对羊毛纤维的损伤以保证产品的质量,因此寻求固色率和纤维损伤的平衡尤为重要。根据实验数据可知,固色温度为80 ℃时羊毛染色能够获得良好的效果,既可以得到较高固色率,又不致严重损伤纤维。综上所述,选择80 ℃为固色温度可达到最满意的结果。

2.2 改进工艺效果评价

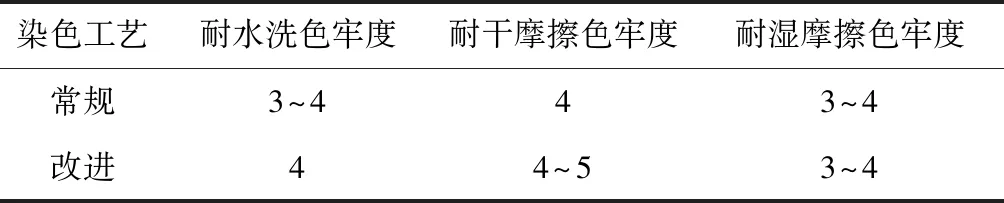

2.2.1耐水洗色牢度和耐摩擦色牢度对比

在实际染色加工中,未固着的染料并不能被完全去除,而且已形成共价键结合的染料也会因水解断键或氧化断裂而脱离纤维[10]。色牢度的好坏与化学键的稳定性以及后处理密切相关。2种染色工艺的织物色牢度测试结果见表3。

表3 常规工艺和改进工艺色牢度测试 级

通过对比发现,采用改进工艺染色的织物色牢度明显改善,其中耐水洗色牢度和耐干摩擦牢度提高了0.5级,这对于物理性能指标要求严格的日本市场意义较大。

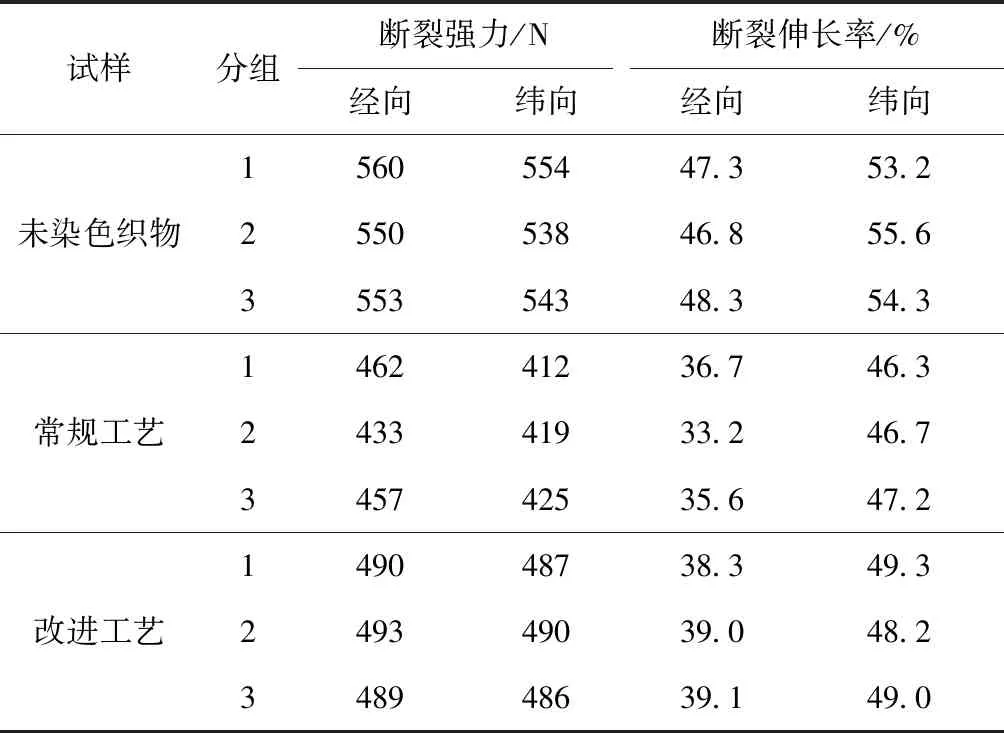

2.2.2染色织物拉伸断裂强力性能对比

对比未染色织物与常规工艺、改进工艺染色前后织物拉伸断裂强力和断裂伸长率性能的变化,测试结果见表4。

表4 织物断裂强力测试结果

从表5可以看出,染色后的羊毛织物强力明显降低。这主要是因为在染色加工中使用了大量的酸碱等助剂,破坏了羊毛中二硫键结构,从而导致纤维强度下降。同时,采用改进工艺的羊毛织物较常规工艺染色的羊毛织物,其经向平均强力提高了7%,经向平均断裂伸长提高了3.6%,说明改良后的工艺减少了对羊毛的损伤,这主要是因为皂洗过后,加一定量酸将纤维上的碱进行中和,降低了碱对纤维的损伤。

3 结 论

①Lanasol蓝3G为高温型活性染料,染料的油性大,不易均匀吸附到纤维上。将常规工艺40 ℃起染改为15 ℃起染,能够有效缓解匀染性的问题。

②实验结果显示,在70 ℃时由于分子运动活跃,织物中纤维的膨胀度增加,染料的上染百分率较大,在此时保温20 min,可以使染料充分上染,达到均匀的效果,同时保证染料的上染量。

③在98 ℃时,保温80 min给予染料充分的上染及匀染时间,在保温30 min后,再次加入甲酸,使pH值保持在弱酸性条件,能促进染料的上染,增加染料的吸尽量。

④在固色结束后,由于是在碱性条件下固色,纤维织物上会残留碱剂,在80 ℃通过酸中和10 min,可以中和残留碱剂。

⑤采用改良后的染色工艺,织物的色牢度和力学性能得到了较好的改善。