煤气湿式氧化法脱硫装置防腐蚀方案的选择

刘光明

(宁波市化工研究设计院有限公司,浙江 宁波 315040)

1 湿式氧化法脱硫装置的腐蚀

湿式氧化法脱硫是一种广泛应用于焦炉气、煤气、合成氨、沼气及其他各种含硫化氢气体的脱硫净化工艺,其工艺原理是采用一种碱性液体在催化剂的作用下将焦炉煤气等气体中的硫化氢吸收氧化生成单质硫,然后在空气的作用下将单质硫悬浮出来,并同时将催化剂氧化再生的一种脱除硫化氢的方法。一般有氨法和纯碱法,即外加氨水并利用煤气中的氨或者外加纯碱来形成碱性溶液。

气体中的绝大部分硫化氢被氧化成单质硫然后被悬浮出来,但仍有一小部分的硫化氢以及气体中其他物质如氢氰酸等在氧气的作用下与碱等发生副反应,湿式氧化法脱硫中常见的副反应产物主要有硫代硫酸盐、硫酸盐和硫氰酸盐等。这些盐的存在不仅降低了硫的回收率,增加了系统中的碱耗,在温度低时还容易结晶,堵塞填料,降低脱硫效率,而且盐的积累,会增加对碳钢设备的腐蚀。据资料显示,硫代硫酸盐(在25 ℃下)对碳钢设备腐蚀严重,腐蚀速率大于1.5 mm/a[1]。盐对设备的腐蚀,主要是电化学腐蚀,一般来说,再生槽顶部与空气接触部分、设备底部盐沉积部位等易发生腐蚀。除了盐的腐蚀外,酸性气如硫化氢,硫氰化氢等酸性物质的化学腐蚀也是脱硫系统中不可避免的。

2 脱硫设备常用的防腐蚀方案

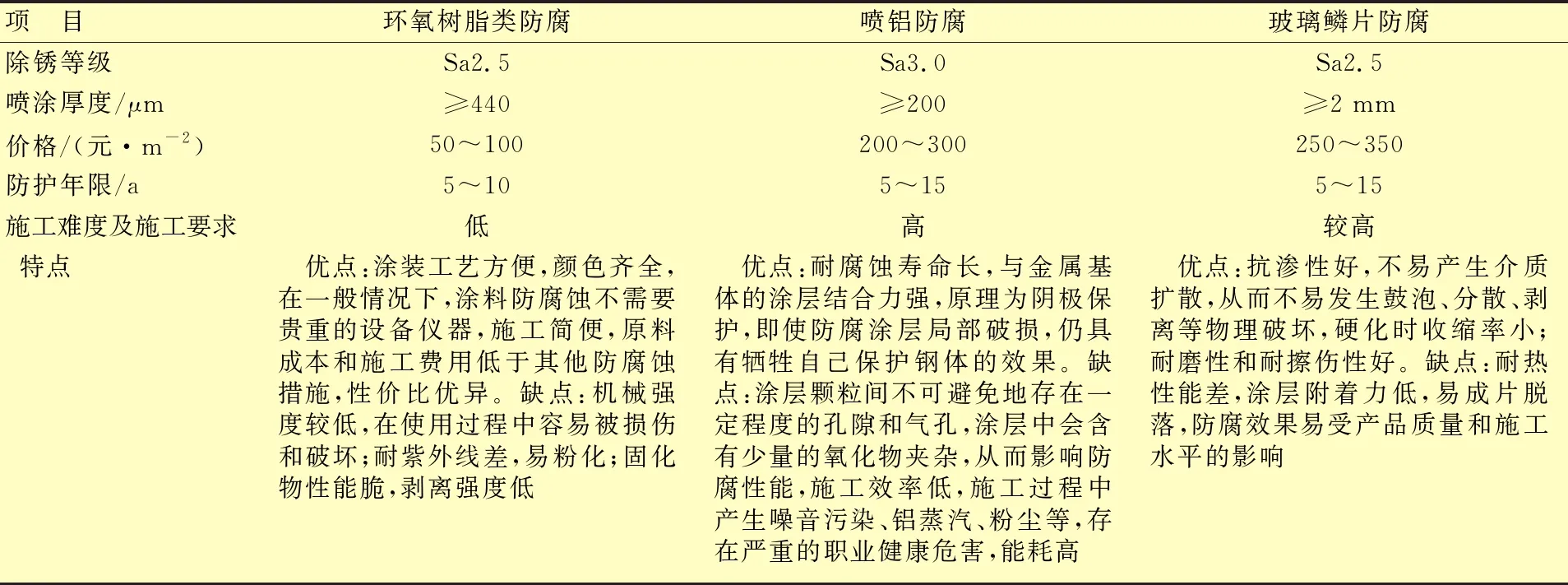

湿式氧化法脱硫装置碳钢设备的常用防腐蚀措施主要有三种:环氧树脂涂料防腐、喷铝防腐和玻璃鳞片防腐等。

2.1 环氧树脂涂料防腐蚀

环氧树脂涂料是重防腐涂料中最主要的一类,环氧树脂是平均每个分子含有两个或者以上的环氧基的热固型树脂,该树脂依靠溶剂挥发、基料和固化剂组分发生化学反应而固化[2]。一般有环氧树脂,环氧树脂固化剂(分胺类、酸酐类和树脂类化合物等)、稀释剂(如乙醇、丙酮、苯、甲苯和二甲苯等)、增塑剂、增韧剂和填充料(如粉料、细骨料和粗骨料等)等组成。环氧树脂防腐涂料中的环氧树脂及环氧树脂胶粘剂本身无毒,但在制备过程中加入了溶剂及有毒物如稀释剂苯等造成不少环氧树脂涂料有毒。目前国内很多研究单位和厂家正通过水性改性、避免添加毒物等途径,使环氧树脂恢复无毒本色。

环氧树脂涂料一般与富锌底漆配套使用,在湿式氧化法脱硫系统中,涂刷1~2道环氧富锌底漆,干膜厚度60~80 μm,后续涂装双组分环氧基非水溶性漆2~4道,干膜厚度大于360 μm,总的干膜厚度不小于440 μm,除锈等级应达到Sa2.5级[3],使用寿命为5~10 a。笔者在早期的几个煤气湿法脱硫项目中选用的防腐方案就是环氧富锌底漆1~2道,环氧云铁中间漆1道,环氧煤沥青厚浆面漆2~3道。

环氧富锌底漆、厚浆型环氧涂料以及其他的环氧中间漆和面漆的技术指标应满足相应产品的要求,具体可参照HG/T 20679—2014《化工设备、管道外防腐设计规范》等。

2.2 喷铝防腐蚀

热喷铝工艺是采用高温热源(氧气乙炔等办法),将铝丝熔化,并用氧、空气或其他高压气体作为喷射气流,使之雾化成微细液滴,高速喷射到经过预处理(喷砂除锈)的基体表面形成涂层的技术[4]。喷铝后,金属表面覆盖了一层铝,一方面可以起到屏蔽的作用,避免了介质与钢铁的直接接触;另一方面,由于铝的电位足够负,可供应充分的电子,在这里,铝可以作为牺牲阳极材料,对钢铁产生阴极保护作用。在喷铝过程中,金属涂层会出现针孔,虽然涂层铝对钢结构有阴极保护作用,但盐离子还是会通过针孔与钢结构表面进行接触,产生孔蚀。随着时间的推移,轻则涂层出现剥落,重则导致钢结构出现蚀孔,引起钢结构的局部应力集中,最后出现破坏。因此,在喷铝后应采用环氧封闭漆对喷铝层做封孔处理,封闭处理后一般会在金属涂层上涂装面漆。喷铝厚度一般大于200 μm。封闭漆的涂覆道数一般为1道,面漆涂装道数一般为2~3道,总的干膜厚度一般不小于320 μm,封闭漆和面漆的漆基类型为双组分环氧基非水溶性类。除锈等级应达到Sa3级,耐久期限为10~15 a。但须注意的是,若脱硫液中氯离子含量比较高,则耐久期限会缩短,所以介质中氯离子的质量浓度应控制在25 mg/L以下。

热喷涂所使用的铝的纯度应不低于99.5%(质量分数),产品质量应符合GB/T 12608—2003《热喷涂 火焰和电弧喷涂用线材、棒材和芯材 分类和供货技术条件》的有关要求,施工质量除应满足相关设计要求外,还应符合GB/T 9793—2012《热喷涂 金属和其他无机覆盖层 锌、铝及其合金》的有关要求。

2015年黑龙江某煤气脱硫工程项目中采用了热喷铝防腐,目前使用状态良好。

2.3 玻璃鳞片衬里防腐蚀

鳞片衬里是指以耐腐蚀离子型热固性合成树脂(如环氧树脂、聚酯树脂和乙烯基树脂等)为主要胶料,以具有规定的粒径的薄片状固体填料为骨架,以多种功能性助剂为添加剂混配成胶泥状或厚浆型涂料状鳞片防腐蚀材料,在经专用的设备或工具按规定的施工作业程序将胶泥状或涂料状鳞片防腐蚀材料涂覆在经处理的设备或设施基体表面而形成的衬里防腐蚀保护层[5]。玻璃鳞片防腐则是利用了扁平状鳞片在树脂中平行叠压排列,相当于构成了一道屏障,同时鳞片可以撕裂、分割基料中存在的微气泡、微裂纹和分子级空穴等缺陷从而使得基料中固有缺陷形成不连续分布的特性,进而可以有效地抑制介质的渗透而起到防腐的效果。

山东某煤气脱硫工程项目中选用了乙烯基酯玻璃鳞片防腐蚀,玻璃鳞片衬里的厚度要求大于等于2 mm,目前该项目正在安装过程中。

玻璃鳞片衬里防腐蚀的步骤如下:

(1)基体表面处理(除锈等级为Sa2.5),2道底漆,每道间隔时间不少于12 h,两道底漆的色差应明显,以方便识别和检验,涂刷方向也应相互垂直,以更好的弥补前道缺陷处;

(2)馒涂2道鳞片胶泥或厚浆漆,每道鳞片衬里施工厚度1.0 mm,间隔时间12 h以上,在每道鳞片胶泥或厚浆漆施工完毕后应进行中间修补;

(3)局部纤维增强;

(4)2道面漆,同样2道面漆之间应间隔12 h及以上,色差明显且涂刷方向相互垂直。

鳞片防腐蚀是利用了鳞片较好的重叠特性,但也正是因为鳞片之间的重重叠叠,使得鳞片衬里在基料配料过程中很难实现完全消除其内部包裹的空气,也很难实现鳞片的均匀分布,从而易造成固有缺陷。另外,在设备的阴阳角区等也应采取局部增强等补偿措施,以防止鳞片的应力破裂,从而实现鳞片防腐层完全封闭的目的。

鳞片的尺寸及质量应符合HG/T 2641—2009《中碱玻璃鳞片》的有关要求,施工厚度和质量应满足设计文件和规范HG/T 2640—2004《玻璃鳞片衬里施工技术条件》的相关要求。

三种防腐方案的对比分析见表1。

3 使用效果

为了延长设备使用寿命,氧化法脱硫设备的防腐蚀可以考虑采用复合防腐蚀的方式,即喷铝加环氧玻璃鳞片漆。既利用了喷铝的牺牲阳极和较好的屏蔽作用,又利用了玻璃鳞片平行叠压排列阻碍介质在基料中的渗透的优点,环氧基料也可以对喷铝针孔进行封闭。这种复合防腐的设计不仅在湿式氧化法脱硫装置应用效果良好,在合成气脱硫塔中也取得了良好的应用效果。

表1 三种防腐方案的对比分析

4 结 语

任何一种防腐蚀措施,质量控制都是最重要的一环。基体处理等级的控制、涂膜厚度的控制、施工现场条件的控制、涂装工艺过程的时间间隔控制和施工人员的施工质量控制等都需要严格把关。只有每一步都做好,最终才能保障防腐蚀措施取得令人满意的效果。