输油站场工艺管道流动死端内腐蚀与防护

蔡 亮

(中国航油集团津京管道运输有限责任公司,天津 300300)

近年来,国内民用航空事业实现跨越式发展。截止到2018年底,4F民用机场有19个已建成,另外还有12个正在改建和扩建中。其中航空油料的储运成为影响民用机场安全稳定运行的重要因素。由于油品处理不彻底,航空输油站内工艺管道服役环境苛刻,更易出现腐蚀风险。以某工程为实例,通过不同的手段和材料表征分析,深入研究了站内工艺管道内腐蚀穿孔的现状及原因,对于今后维持航油系统的安全稳定运行,很有借鉴意义。

1 腐蚀现状

某管输公司北京站内工艺埋地管道管径为DN300,壁厚6.4 mm,管道设计压力1.6 MPa,实际运行压力0.2~0.6 MPa,输油温度常温,输送介质为喷气燃料,管材为X52直缝钢管,管顶距地表平均埋深1.2 m。2018年9月2日,在清理已开挖的通往二库埋地四通管底部土方时,发现航油管腐蚀穿孔泄漏点。穿孔点处于埋地流动死区(原连接过滤器设备,该设备现已拆除),位于管道内壁下部6点钟方向,穿孔附近覆盖有一层腐蚀产物,为明显的局部小孔腐蚀。

2 失效分析

将已腐蚀穿孔的管段进行对剖,观察管道内外壁腐蚀情况,分别对管输介质、管段的化学成分、失效管段附近的显微组织、非金属夹杂物和金属平均晶粒度进行测定[3-4],最后对腐蚀产物进行扫描电镜和X射线衍射分析,以便分析腐蚀特征和腐蚀机理[5]。

2.1 宏观分析

从失效穿孔管段的测厚可知,穿孔点附近5点~7点方向平均壁厚1.68 mm,其中6点钟方向壁厚减薄最为严重;管顶11点~13点钟方向平均壁厚6.27 mm,壁厚减薄不严重。管道内壁存在两条明显的印痕,其中上部印痕以上管道内壁为黑色,下部印痕以下管道内壁为灰白色,两条印痕之间为过渡带,可以推测出两条印痕之间为油水过渡带,管道下部为游离水,管输介质出现了油水分层现象。

2.2 管输介质及固体杂质分析

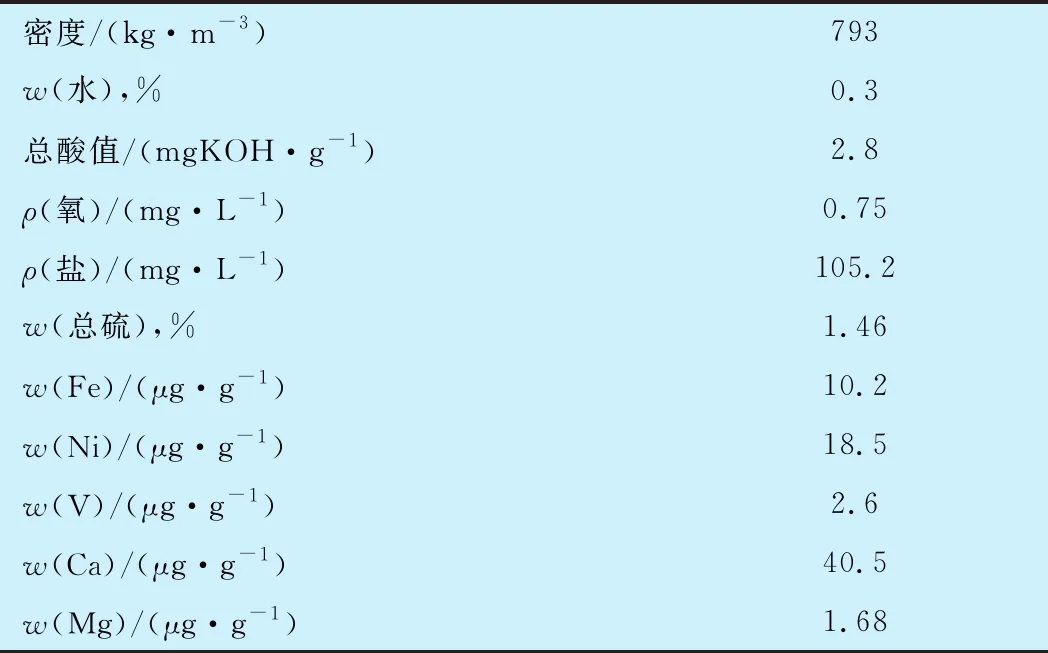

管输介质为喷气燃料,对管线油品进行分析,与GB/T 6537—2018《3号喷气燃料》相比,该管输油品的密度值在规定范围内(标准 775~830 mg/m3),总酸值超标(标准0.015 mg/L),总硫含量超标(标准0.2%,成品航油中含有一定量的硫化物和抗静电添加剂),且含有一定的水分和溶解氧,具体结果见表1。同时将穿孔处的管道剖开发现其中含有大量的水、污泥和腐蚀产物,固体杂质中有机物占23%,无机物主要以铁的腐蚀产物为主,另外还有钙镁可溶物、盐酸不溶物、硫化物、氮化物等其他物质,具体分析结果见表2。

表1 油品物性分析

表2 固体杂质组分分析 w,%

2.3 化学成分分析

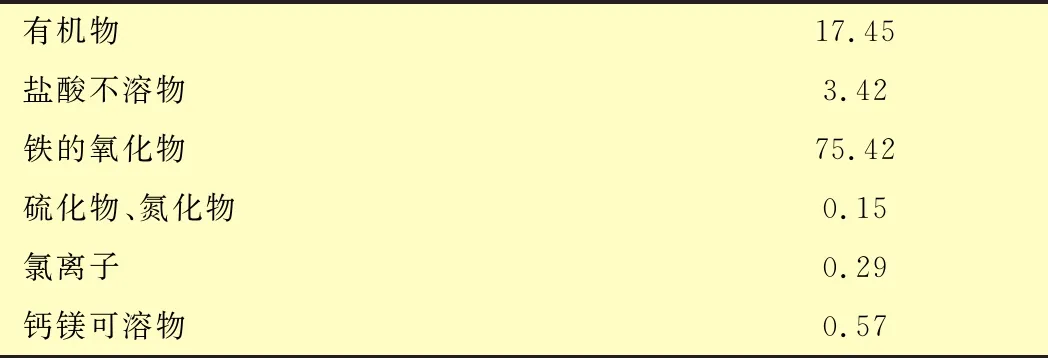

参照GB 4336—2002《碳素钢和低合金钢火花源原子发射光谱分析方法》,用ARL4460美国赛默飞金属分析仪对失效管段进行化学成分分析,样品的相关化学成分均符合GB/T 9711—2017《石油天然气工业 管线输送系统用钢管》的规定,具体见表3。

表3 化学成分分析 w,%

2.4 金相组织分析

对失效管段取样,依次进行粗磨、精磨、抛光和金相腐蚀,参照GB/T 13298—1991 《钢的显微组织检验方法》、GB/T 10561—2005/ISO 4967:1998(E)《钢中非金属夹杂物含量的测定标注评级图显微检验法》和GB/T 6394—2002 《金属平均晶粒度测定方法》中的试验测定方法依次对试样的显微组织、非金属夹杂物和金属平均晶粒度进行分析测定。分析结果表明:试样组织为铁素体和珠光体,组织结构均匀,晶粒度直径较小,无超过规定尺寸的非金属夹杂物,腐蚀坑内无裂纹且组织无异常,具体结果见表4。

表4 金相分析结果

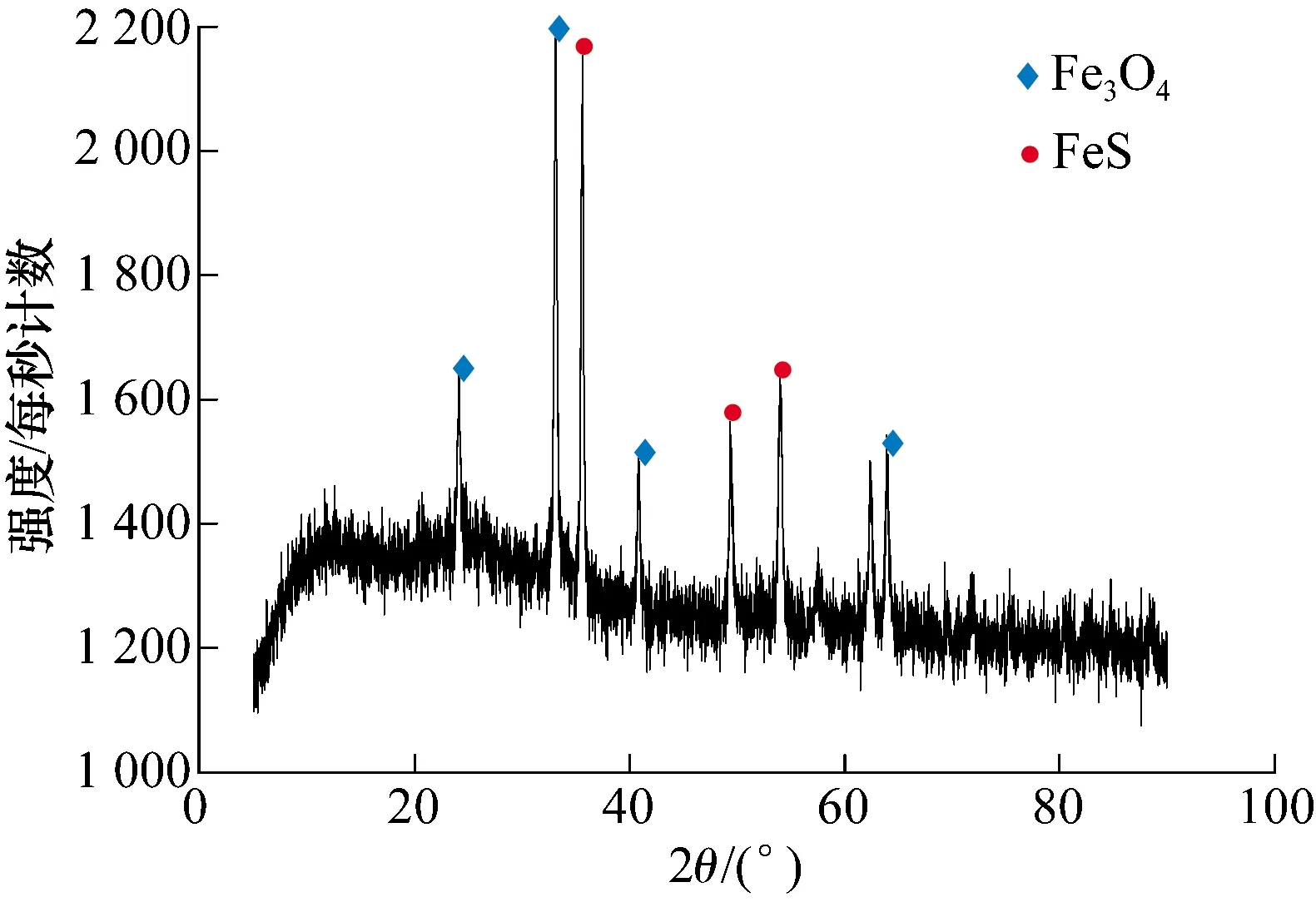

2.5 扫描电镜和X射线衍射分析

对腐蚀产物进行电镜扫描(SEM)和X射线衍射(XRD)分析,可看出试样表面的腐蚀产物均匀覆盖,同时存在大量细小孔洞,氧气可通过孔洞不断渗透和扩散,加速腐蚀。由XRD分析可知,腐蚀产物主要为Fe3O4和FeS,图谱见图1。

图1 腐蚀产物XRD分析

3 腐蚀原因分析

通过对失效管段进行分析可知,管道的腐蚀以内壁腐蚀为主。腐蚀部位主要集中在管道下部5点~7点钟方向,油水分层严重,油品中酸值、总硫含量超标且含有大量的固体杂质,腐蚀产物主要以Fe3O4和FeS为主,由此可以得知,失效管段的腐蚀受表面润湿性、油品腐蚀性和油水介质流态的影响[6]。

3.1 表面润湿性

研究表明[7],管道内腐蚀失效的原因主要是由于在管道底部或流动死区形成含有腐蚀性积水造成的。管输油品中是否有游离水,并且游离水是否能够到达管道表面是发生腐蚀的必要条件。

3.2 油品腐蚀性

3.3 油水两相流流型

管输流型基本上为油包水分散流型,其中油为连续相,水为分散相,含水率较低,在管输的过程中,由于油水重力、湍流脉动力以及泵的剪切等作用,在流速较低的管道死端会形成油水分层,在管道底部聚集形成积水,造成管道腐蚀。张艳玲等[8]运用流体仿真软件Star-ccm对多相流管输原油的内腐蚀情况进行分析和研究,研究结果表明,在管道死端流速急速下降,油水重力作用明显,在距离死端三通1.5~2 m处流速基本为0,此处的腐蚀最为严重。其研究结果与喷气燃料输油场管道腐蚀情况基本一致。

4 各阀室情况

津京管输公司组织对管道全线、各站死端(盲肠段)管段进行了排查,排查结果如下:全线12座阀室中1号、3号、4号、9号、12号 共五座阀室存在死端段(其中,1号、3号、4号阀室结构相同,相连的是DN80的闸阀及盲板;9号、12号阀室结构相同,相连的是DN300的分输球阀及盲板),死端段可能积聚大量锈渣杂质,有发生腐蚀穿孔漏油的隐患。

利用全线停输对12号阀室死端进行排沉,并拆除原有分输阀门进行封堵,拆除分输球阀外侧盲板,打开球阀,发现管段内存有大量杂质,约占流通径面的三分之二。拆除分输球阀,对杂质进行清理,清出的固体杂质约50 kg。

5 结论及建议

(1)通过对腐蚀穿孔的管段进行分析,管段的化学成分和金相组织均无异常,腐蚀部位主要集中在管道下部5点~7点钟方向,且油水分层严重,腐蚀形态以局部小孔腐蚀为主,腐蚀机理为溶解氧腐蚀和酸性腐蚀。

(2)管道死端的出现主要是由于设计和施工产生的,今后应优化设计和施工,尽量避免出现管道死端,对后期调改无法避免的死端部位应加强腐蚀监测。

(3)对腐蚀严重的重点部位加注缓蚀剂,一定程度上可降低腐蚀风险。