原料油反冲洗过滤器程控球阀泄漏原因分析及改造

张 辉,王海岗

(中化泉州石化有限公司,福建 泉州 362103)

某公司渣油加氢处理装置原料油(俗称渣油)自动反冲洗过滤器S-101在2014年6月开工初期投用后即频繁出现泄漏,主要为程控球阀阀体大盖垫片密封泄漏,并伴有少数球阀填料渗漏。原料油反冲洗过滤器的主要作用是除去原料油中所含的大颗粒状沉积物和机械杂质等。如果过滤器过滤不干净,这些杂质将会进入到加氢反应器,造成反应器内催化剂床层压力降上升和催化剂活性降低等严重问题。此外,大颗粒机械杂质的存在大大降低了机泵机械密封的使用寿命,增加了后续流程中阀门内件磨损和卡涩的概率。过滤器球阀的频繁泄漏,给装置平稳生产带来极大的安全隐患。

1 过滤器流程

原料油进入装置界区后,首先进入原料油缓冲罐V101,再经原料油增压泵P101抽出升压至2.2 MPa后与分馏塔底油进行换热,换热后的原料油温度达到280 ℃左右,随即进入原料油自动反冲洗过滤器S-101,除去原料油中的杂质等。过滤后的原料油进入滤后原料油缓冲罐V102,经反应进料泵P102升压后进入反应系统。

反冲洗过滤器S-101由美国生产。过滤器有5组并联使用,每组有10 个滤筒,共计50个独立的滤筒组成。每个滤筒内装有一个滤芯,用来过滤原料油中粒径不小于25 μm的机械杂质。每组过滤器分别安装有15台程控球阀(其中DN80有12台,DN100有3台)。过滤器有两种自动反冲洗方案,一是按照设定的压差进行反冲洗,即当过滤器压差达到设定压差值时,系统将开始自动反冲洗;二是按照设定的固定时间来反冲洗,即当达到设定的时间时,无论过滤器压差是否达到反冲洗压差,过滤器也会自动开始反冲洗。过滤器上控制柜控制面板根据设定程序,控制程控阀的开关来完成整个冲洗过程。过滤器反冲洗过程如下:切除一组正常进料,经过置换、浸泡和排油至正常流程后,再切断排油流程,打开反冲洗流程,逐个滤筒反冲洗,冲洗完成后恢复正常流程。该过程依次经过五组过滤器冲洗。置换油为滤后渣油,反冲洗后的污油排至渣油产品线送至下游装置。反冲洗过滤器程控阀为球阀,由美国生产。球阀的开关由气缸作为执行机构按设定程序来完成。

2 阀门泄漏情况

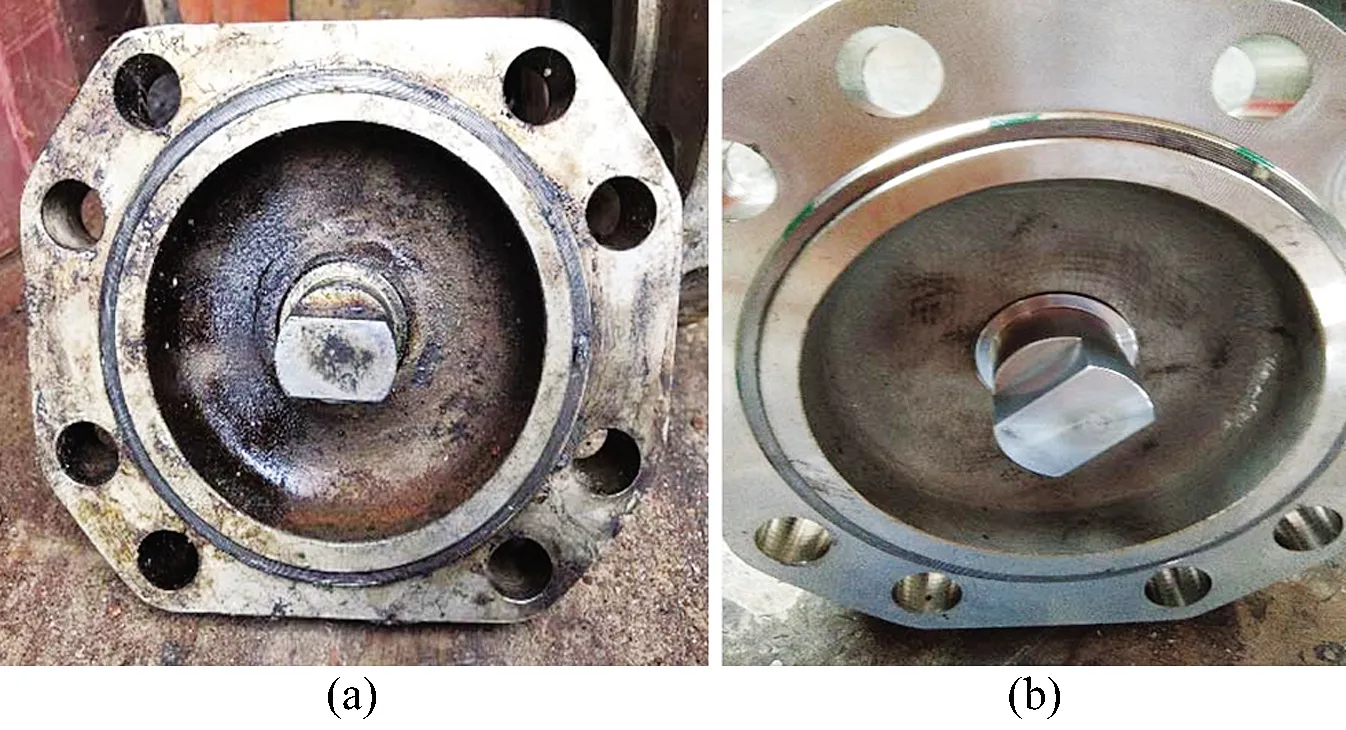

2.1 第一阶段

2014年开工初期过滤器球阀泄漏发生后,公司第一时间通知供应商分析球阀大盖垫片频繁泄漏的原因。由于正值新装置开工,公司积极协调对S-101所有球阀进行了拆卸下线检查,重新更换了就近厂家生产制作的缠绕垫片,试压合格后再回装。在过滤器实际运行过程中,泄漏情况有所改善,但还是没有彻底解决大盖泄漏问题。

供应商在球阀泄漏发生后也派人到现场进行了检查,并不认同将球阀大盖垫片更换为非原装垫片,并且认为随后的球阀泄漏与私自更换非原装垫片有很大关系。

在厂家提供的解决方案无效的情况下,技术人员对泄漏阀门进行解体,测量大盖密封面及原装垫片尺寸后发现:球阀阀盖密封面设计较窄,原装垫片宽度、厚度与密封面凹槽尺寸不匹配,这是造成大盖密封失效的主要原因。另外,球阀大盖连接螺栓材质为304不锈钢(0Cr18Ni9),在高温下,其膨胀系数较大,容易造成螺栓松驰预紧力不足而泄漏。尤其是在反冲洗过程中,其操作压力和温度急剧变化,更容易导致阀门大盖密封失效。

2.2 第二阶段

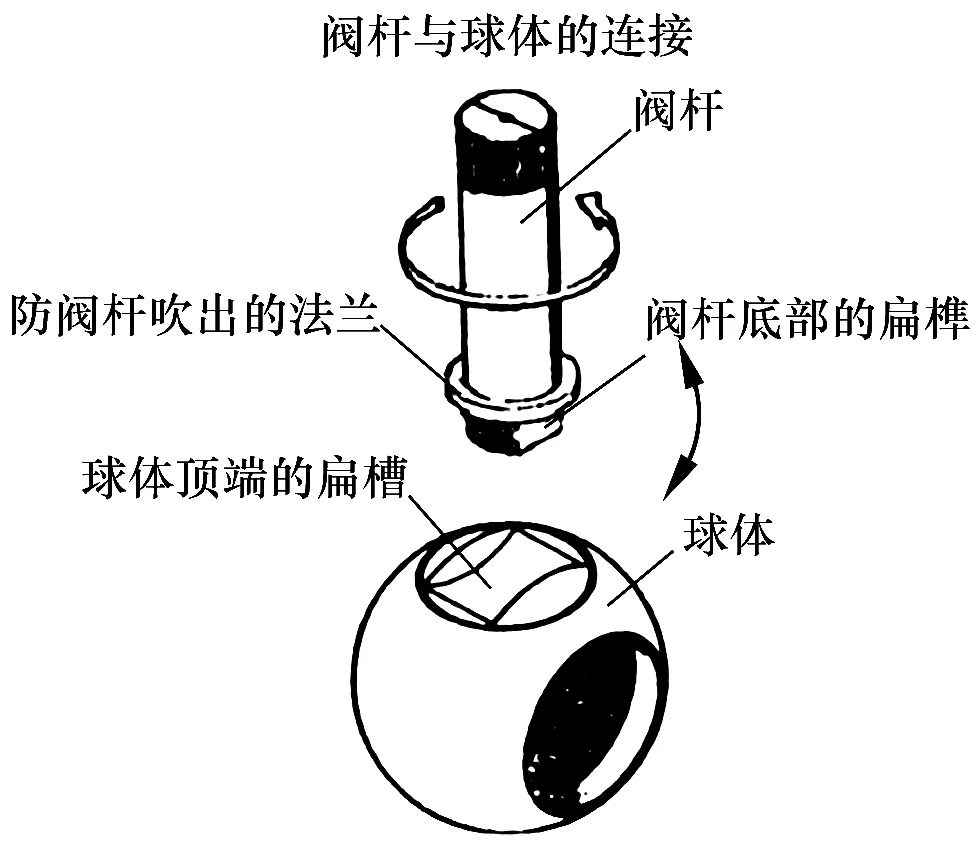

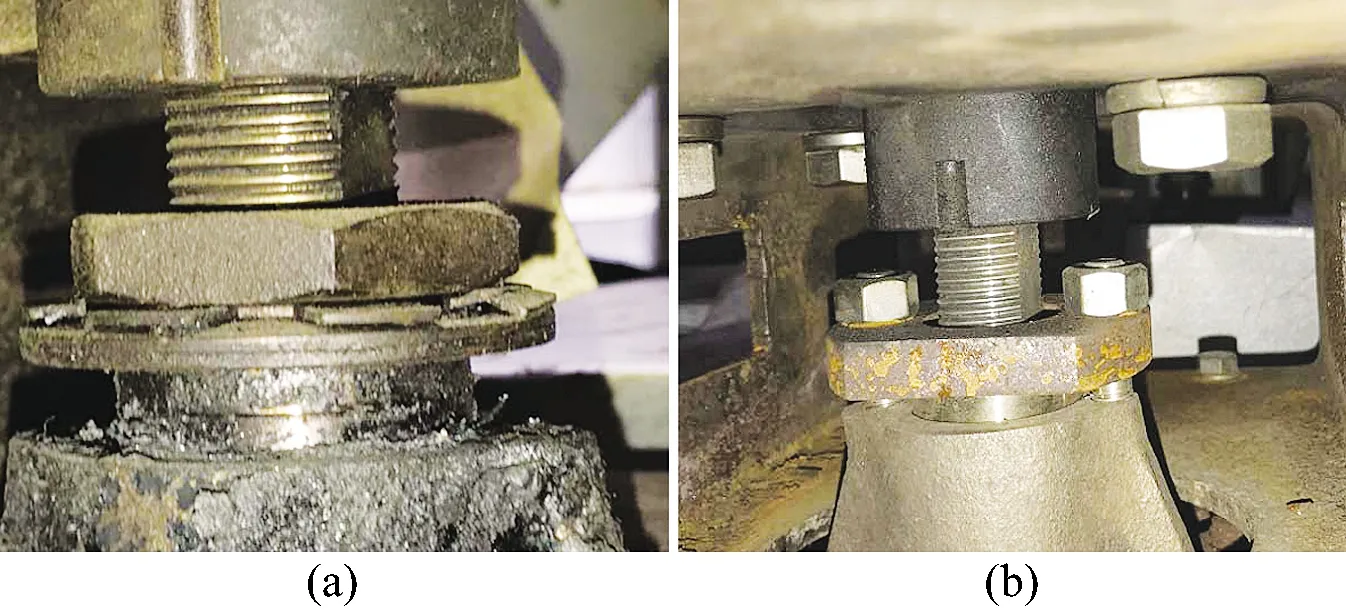

2017年初,反冲洗过滤器S-101程控球阀又频繁出现填料外漏及阀杆磨损等故障(如图1和图2所示),个别阀门甚至还出现了内漏和卡涩无法动作的情况。泄漏阀门下线检查后发现其底部填料环几乎已经磨损殆尽了,顶部填料也有偏磨现象,阀杆在填料中不是固定旋转的,而是上下左右晃动的。

图1 阀杆磨损照片

图2 球体磨损照片

根据阀门动作原理,综合分析故障现象后认为:球阀泄漏和阀杆球体磨损的主要原因是由于球阀填料密封设计不合理造成的。球阀在开关过程中,阀体内充满高温渣油,阀杆与底部填料、渣油杂质在旋转时反复摩擦,导致填料损坏,造成阀杆与球体及上阀盖之间偏心晃动。底部填料磨损严重后阀门开关时就会造成阀杆和球体的挤压磨损,最终导致阀门内漏和填料介质外漏。

3 泄漏原因分析

3.1 工艺方面

该装置原料油为常减压重蜡油、减压渣油以及焦化装置的焦化蜡油的混合油,介质本身黏度大,颗粒沉淀物及机械杂质较多,过滤器压差上升较快。过滤器反冲洗过程由控制程序控制,程控阀动作频率高,在此种工况下,这些杂质随着球阀阀芯及阀杆的频繁动作,极易造成阀芯、阀座、阀杆及填料损坏。

3.2 阀门结构设计

(1)阀盖密封面设计

密封面偏窄,而介质压力和温度都比较高,这就难以起到密封效果。另外,经现场测量,阀盖密封槽的深度大于原装垫片的厚度,缠绕垫片始终无法压紧,也就无法达到密封效果,导致介质外漏。

(2)上阀盖螺栓材质

球阀大盖连接螺栓材质为304不锈钢,304不锈钢螺栓的膨胀系数较大,在较高温度下,螺栓膨胀使其紧固力矩不足,从而导致介质从密封面处泄漏。尤其是过滤器在反冲洗过程中,其操作压力和温度急剧变化,更容易导致阀门大盖密封失效泄漏。

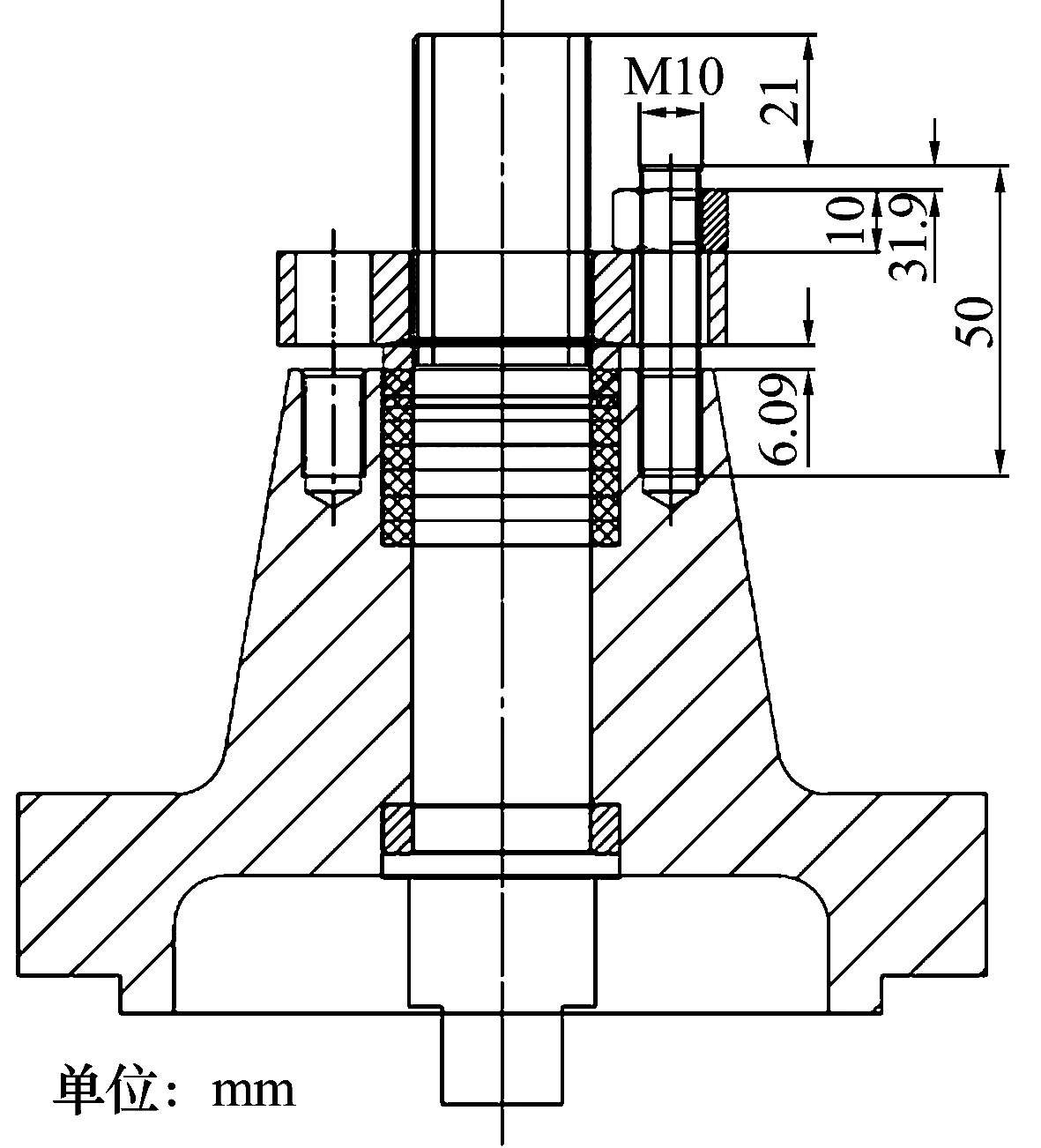

(3)填料函结构

该阀门为顶装式球阀(如图3所示),其上阀盖填料函一共有5片填料,材质是柔性石墨环。其中2片在阀杆底部,为了防止介质窜入阀杆与填料函内壁,用专用法兰顶着,防止脱落至阀体内与介质接触;另3片在阀杆的顶部,用两个填料金属压环、两片金属压片及锁紧螺母,将其紧固在填料函内,防止介质外漏。

球阀在开关过程中,阀体内充满高温渣油,阀杆与填料、渣油杂质在旋转动作时反复摩擦,导致填料损坏,进而渣油窜入阀杆与填料函内壁之间摩擦,杂质进一步损坏阀杆及填料函下部填料,最后渣油渗漏。由于执行机构与阀体之间的安装支架不利于填料压盖的在线紧固,在短时间内形成严重的外漏,给生产及安全、环保造成严重的影响。

图3 球阀内构件图

4 改进措施及效果

4.1 第一阶段改造

解体分析找到球阀大盖密封面频繁泄漏的根本原因后,利用在2015年装置单系列停工换剂检修的机会,将反冲洗过滤器S-101的所有球阀阀盖垫片,更换为密封性和回弹性较好的不锈钢石墨复合垫片。将阀盖304不锈钢螺栓全部更换为Cr-Mo钢螺栓,并在正常运行过程中对阀门大盖螺栓进行定期预紧。

另外,为尽量降低温度变化对阀门的影响,在所有阀门及滤筒外部均增加了蒸汽伴热,并改善了保温效果,降低了过滤器在投用运行时因温度突然变化造成泄漏的风险。

从2015年3月完成反冲洗过滤器S-101改造至2017年初,球阀大盖再没有因垫片或螺栓热膨胀问题而出现泄漏,试验证明此次改造是成功的。

4.2 第二阶段改造

对现有阀门的填料函结构形式进行多次研究后,进行了技术改造,见图4。

图4 改造后的阀门填料结构

(1)在阀杆下部增设金属垫圈(2Cr13材质,硬化处理),取消下部的填料环,稳定阀杆根部避免磨损晃动,靠阀盖上部的填料实现密封(见图5)。

图5 阀杆底部取消填料环增设金属垫圈

(2)为保证阀门填料密封性能,扩大球阀上阀盖填料函深度尺寸,增加原有的填料环数量(由原来的3件增加至7件)。

(3)取消原填料锁紧螺母,重新制作填料压套及填料压板。在阀盖填料函顶部进行机加工钻孔和内孔攻丝,制作压板螺栓及配套螺母,形成一套完整的填料压紧结构(如图6所示)。

图6 取消锁紧螺母并增设填料压紧结构

(4)将原磨损的阀杆及阀盖外表面进行机加工处理,保证外表面光滑,避免阀门开关时损伤填料。

(5)在保证刚度的前提下对原来球阀的气缸支架适当开孔,方便对改造后的填料压盖螺栓进行在线紧固(如图7所示)。

图7 气缸支架增设在线紧固填料窗口

4.3 改造后效果

利用2018年渣油加氢单系列停工换剂的时间,分别将两个系列的反冲洗过滤器程控球阀的填料结构进行了针对性改造,目前使用效果良好,至今再未出现下线维修阀门的情况。

5 结 论

(1)根据原料油反冲洗过滤器S101程控球阀的泄漏现象及拆检结果,对其大盖垫片形式、螺栓材质以及填料函结构形式等方面进行改造,阀门的泄漏问题得到了根本解决。

(2)从球阀的这两次改造过程来分析,认为阀门频繁泄漏的根本原因在于阀门的原始结构设计不合理,是有缺陷的。

(3)无论是第一阶段大盖垫片形式和螺栓材质的改造,还是第二阶段填料函结构形式的改进,改造后的效果说明泄漏原因分析正确,采取的措施有效。